1

Изобретение относится к производству вяжущих материалов, особенно к сырьевым смесям для изготовления портландцёментного клинкера.

Известна сырьевая смес для получения портландцёментного клинкера, включающая известковый компонент 60-80%, глинистый компонент 17-25%, огарки 2-5%, фосфогипс 0,5-5%, марганецсодержащую добавкумарганцевый концентрат 0,5-5% l . Недостатком этой смеси является наличие коррозии арматуры бетона на основе получаемого клинкера.

Целью изобретения является предотвращение коррозии арматуры бетона на основе получаемого клинкера. .

Поставленная цель достигается тем, что сырьевая смесь для получения портландцёментного клинкера, включающая известняковый, глинисты компоненты и марганецсодержащзпо добавку, содержит в качестве марга- нецсодержащей добавки отход производства перманганата калия состава, мас,%:

МпОг54-56

КМп0411-12

К2СО,1-3

КОН3-6

при следующем соотношении компонентов, мас.%:

Известняковый компонент70-80. Глинистый компонент 15-24 Отход производства перманганата калия 2-7 Отходы производства перманганат калия указанного состава образуютс в процессе извлечения основного вещества - перманганата калия путем фильтрации и последующей отмывки. Пример 1. .Для приготовления сырьевой смеси берут известняковый (80%) и глинистый (18%) компоненты.в суммарном количестве

7220512

98% и смешиваютс отходом производства перманганата калия (2%) и готовят шлам заданной консистенции. . PoTOBj шлам направляют в цементл 5 ную печь для обжига на клинкер и размол. .Отход производства перманганата калия имеет следующий состав,мас.%:

54

11

3

3

29

П р и м е р 2. Для приготовления сырьевой смеси 2 берут известняковы компонент (78%) и глинистый компонент (15%) в суммарном количестве 93% и смешивают с отходами производства перманганата калия (до 7%). Готовят шлам, обжигают в цементной печи и плоученный клинкер размалывают.

Отход производства перманганата калия имеет следующий состав,мас.%:

КМпО,12

Si0225

К2СОз1

КОН6

П р и м е р 3. Известняковый компонент 70%, глинистый компонент 24% отход перманганата калия 6%. Отход перманганата калия имеет следующий состав, мас.%:

КМпО.12

Si0227

КгСОз 2

Предотвращение коррозии арматуры обеспечивается составом отхода производства перманганата калия.

ехнико-экономический эффект заключается в повьшении марочности портландцемента и составит около 3 руб. на тонну и в охране окружающей среды от загрязнения отходами производства.

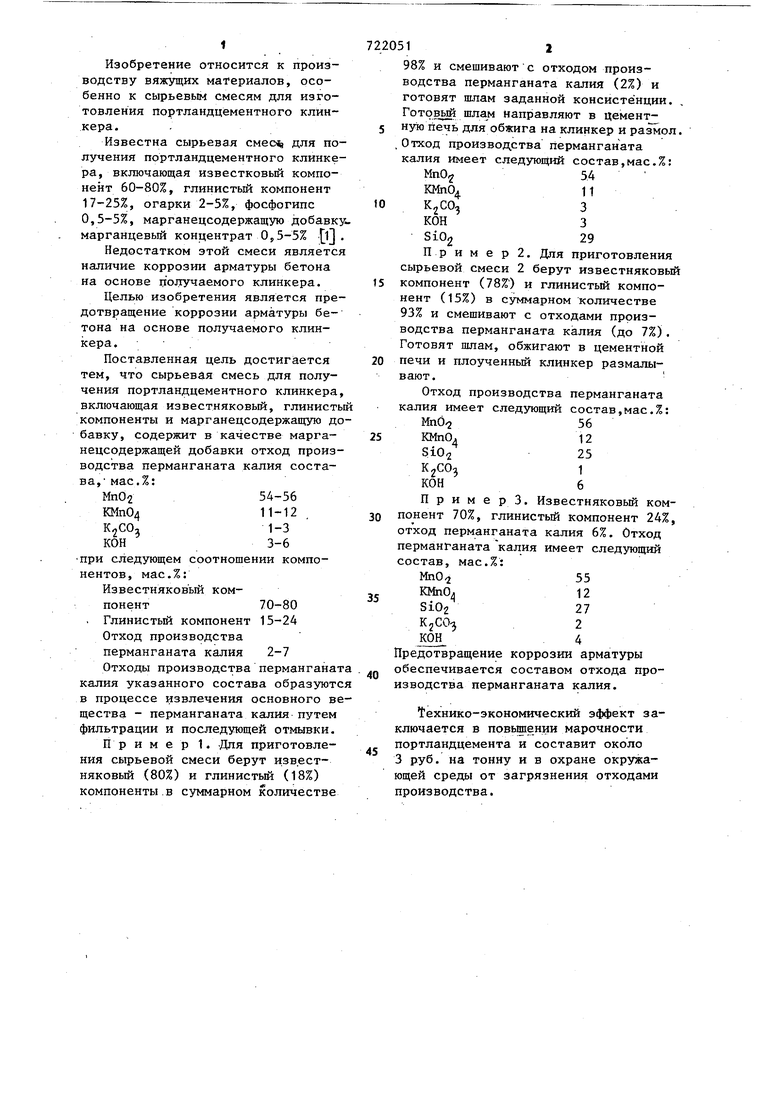

Свойства портландцементного клинкера

7220514

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU921212A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074135C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ЦЕМЕНТА | 2014 |

|

RU2552288C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1988 |

|

SU1567540A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

Предел П1 эчности при сжатии через 28 суток, кгс/см 605 Тонкость помола (проход через сито 008), %90 610 607 86 88

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1974 |

|

SU501047A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-10-23—Публикация

1978-01-05—Подача