I

Изобретение относится к трубопрокатному производству, в частности к загрузочным устройствам, (разматывателям) трубосварочных агрегатов.

Известно загрузочное устройство со- держащее кассету, в которую установлено несколько рулонов и которая смонтирована на поворотной платформе, устаиовленной на приводной тележке Ц .

Однако в каждом рулоне при прохОждеНИИ пути от ножниц до загрузочного устройства повреждается кромка ленты, вследствие чего ее приходится подрезать в линии трубосварочного агрегата. Это увеличивает потери металла, которые oco бенно сказываются при сварке труб малого диаметра, когда ширина ленты невелика.

Вследствие того, что каждый рулон поочередно устанавливается на ось раз- мотки , необходимо разделить рулоны после распуска листа на ленты на ножницах прюдольной резки, организовать транспортировку их к трубосварочному

агрегату и выставить их горизонтально в кассете.

Все это усложняет конструкцию загрузочных устройств, не дает возможности автоматизировать погрузку рулонов, что особо важно при рулонах ленты длиной 2ОО - ЗОО м, которые разматываются за 2-3 мин.

Наиболее близким по техническому существу к предложенному является загрузочное устройство трубосварочных агрегатов, содержащее установленный на поворотной платформе шпиндель для размещения на нем рулонных заготовок

ш.

Шпиндель выполнен так, что один из его концов может работать как намоточное устройство, а другой - как обычный разматыватель,.снабженный тормозом во избежание выбега.

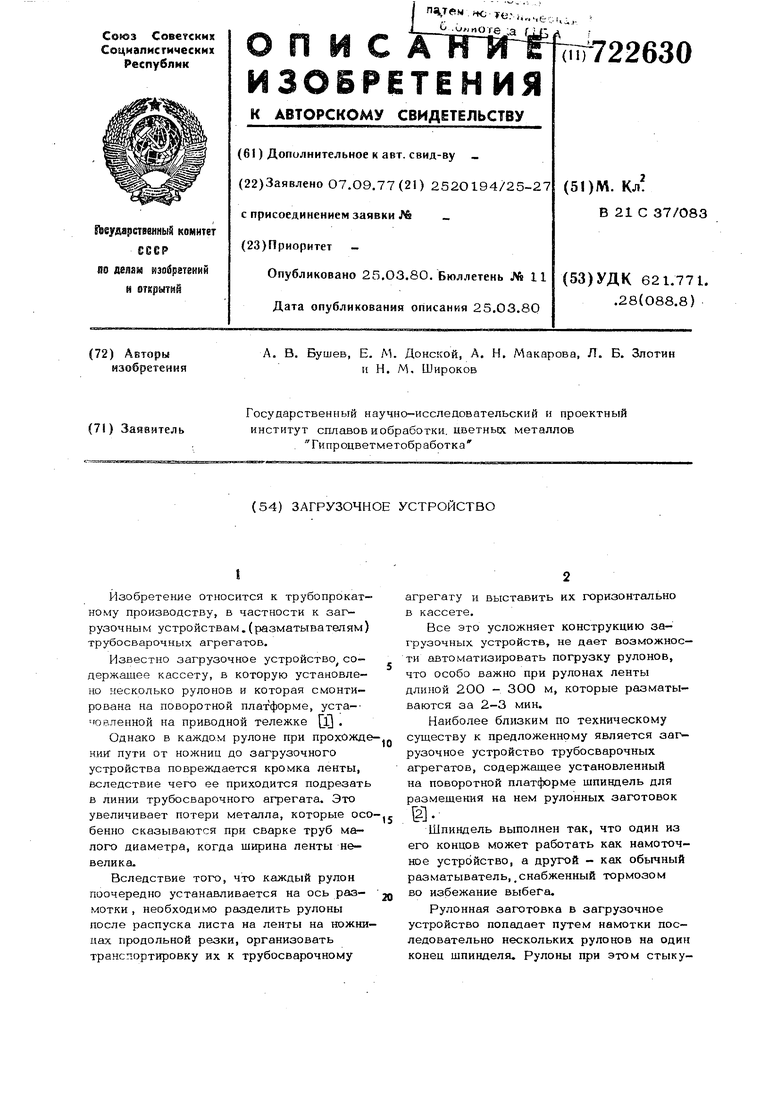

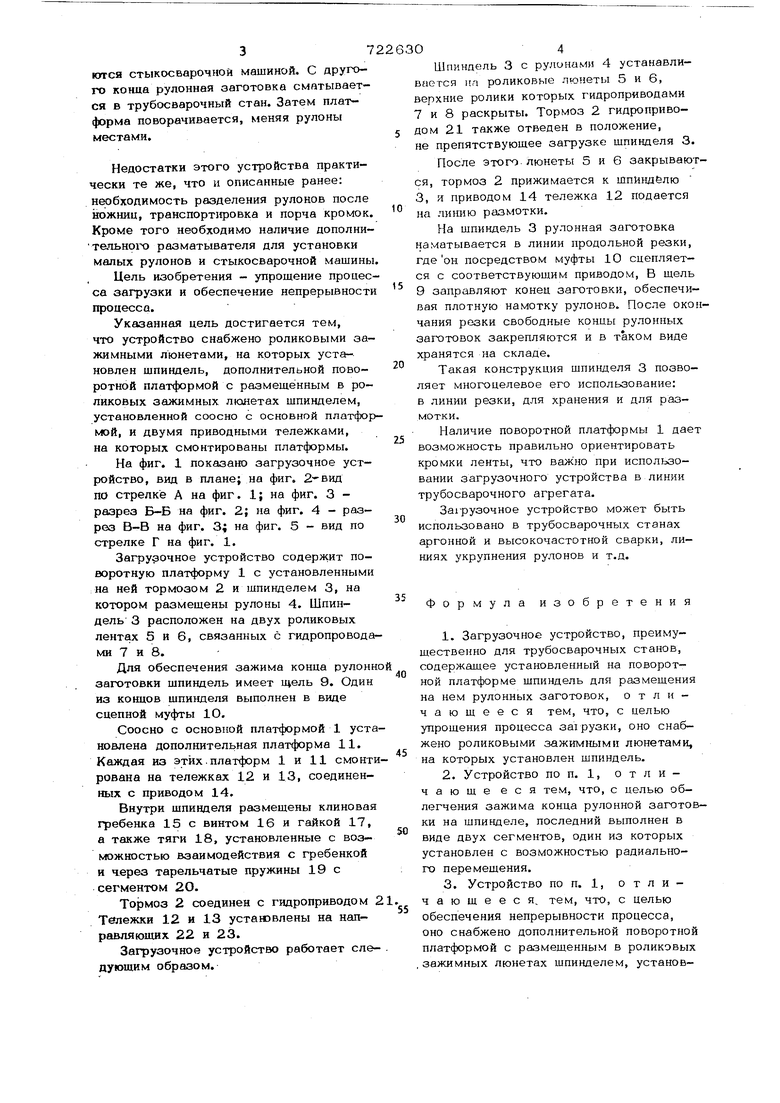

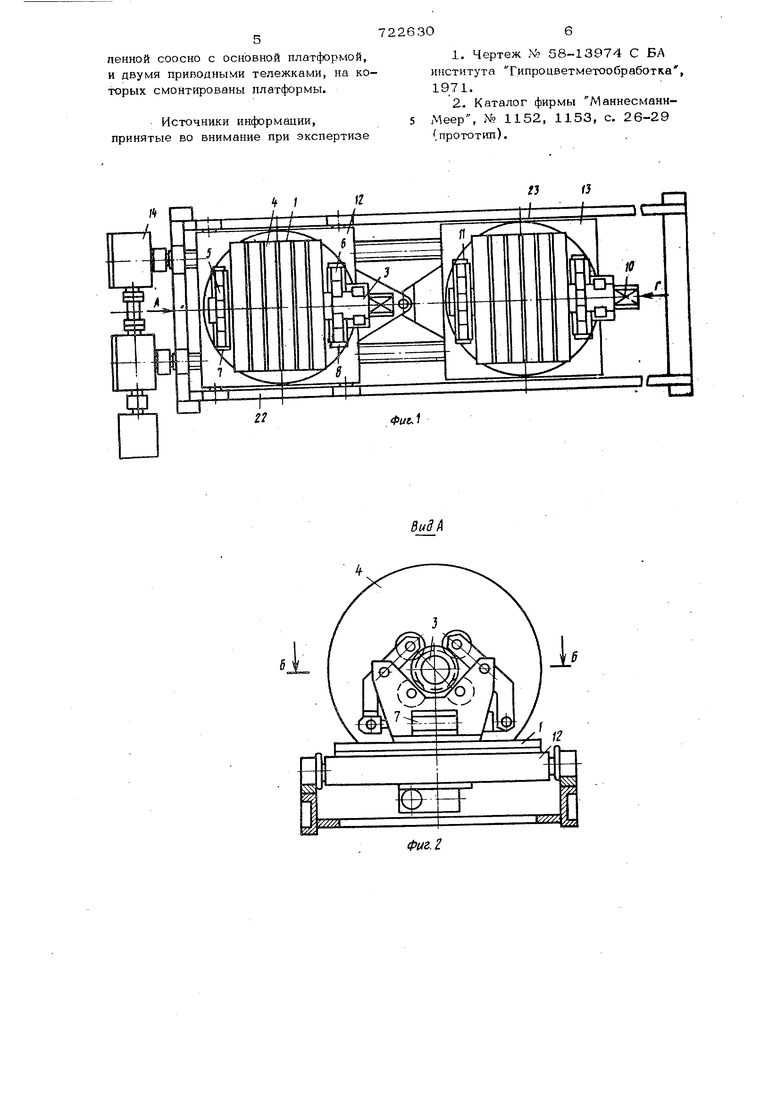

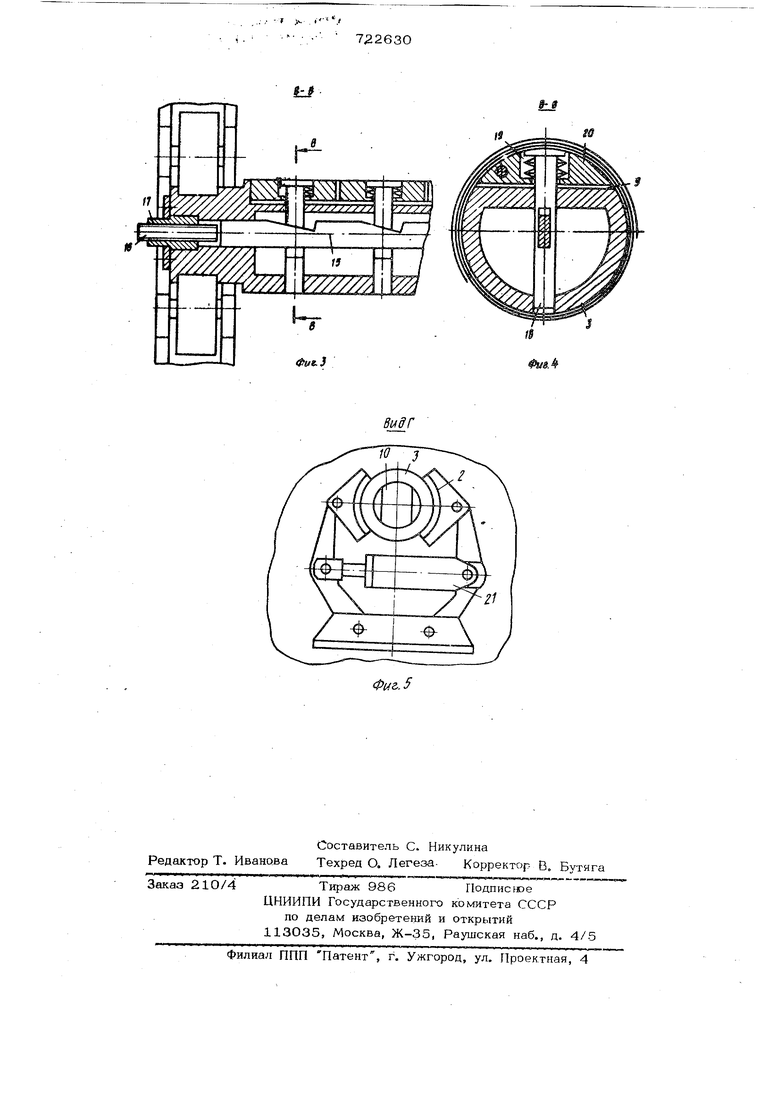

Рулонная заготовка в загрузочное устройство попадает путем намотки последовательно нескольких рулонов на один конец щпинделя. Рулоны при этом стыкуются стыкосварочной машиной, С другого конца рулонная заготовка сматывается в трубосварочный стан. Затем платформа поворачивается, меняя рулоны местами. Недостатки этого устройства практически те же, что и описанные ранее: необходимость разделения рулонов после ножниц, транспорт1фовка и порча кромок Кроме того необходимо наличие дополни тачьно1Х разматывателя для установки малых рулонов и стыкосварочной машины Цель изобретения - упрощение процес са загрузки и обеспечение непрерывност процесса. Указанная цель достигается тем, что устройство снабжено роликовыми за жимными люнетами, на которых установлен шпиндель, дополнительной поворотной платформой с размеш.енным в роликовых зажимных люнетах шпинделем, установленной соосно с основной платфо мой, и двумя приводными тележками, на которых смонтированы платформы. На фиг. 1 показано загрузочное устройство, вид в плане; на фиг. 2-вид по стрелке А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - вид по стрелке Г на фиг. 1. Загрузочное устройство содержит поворотную платформу 1 с установленными на ней тормозом 2 и шпинделем 3, на котором размешены рулоны 4. Шпиндель 3 расположен на двух роликовых лентах 5 и 6, связанных с гидропровода ми 7 и 8. Для обеспечения зажима конца рулон заготовки шпиндель имеет щель 9. Один из концов шпинделя выполнен в виде сцепной муфты 10. Соосно с основной платформой 1 уст новлена дополнительная платформа И. Каждая из этих.платформ 1 и 11 смонт рована на тележках 12 и 13, соединенных с приводом 14. Внутри шпинделя размешены клиновая гребенка 15 с винтом 16 и гайкой 17, а также тяги 18, установленные с возможностью взаимодействия с гребенкой и через тарельчатые пружины 19 с сегментом 2О. 2 соединен с гидроприводом Тележки 12 и 13 установлены на направляющих 22 и 23. Загрузочное устройство работает еле дующим образом. Шпиндель 3 с рулонами 4 устанавливается ил роликовые люнеты 5 и 6, верхние ролики которых гидроприводами 7 и 8 раскрыты. Тормоз 2 гидроприводом 21 также отведен в положение, не препятствующее загрузке шпинделя 3. После этого люнеты 5 и 6 закрываются, тормоз 2 прижимается к шпинделю 3, и приводом 14 тележка 12 подается на линию размотки. На шпиндель 3 рулонная заготовка наматывается в линии продольной резки, гдеон посредством муфты 10 сцепляется с соответствующим приводом, В щель 9 заправляют конец заготовки, обеспечивая плотную намотку рулонов. После OKOiiчания резки свободные концы рулонных заготовок закрепляются и в таком виде хранятся на складе. Такая конструкция шпинделя 3 позволяет многоцелевое его использование: в линии резки, для хранения и для размотки. Наличие поворотной платформы 1 дает возможность правильно ориентировать кромки ленты, что важно при использовании загрузочного устройства в линии трубосварочного агрегата. 3aipy3O4Hoe устройство может быть использовано в трубосварочных станах аргонной и высокочастотной сварки, линиях укрупнения рулонов и т.д. Формула изобретения 1.Загрузочное устройство, преимущественно для трубосварочных станов, содержащее установленный на поворотной платформе шпиндель для размещения на нем рулонных заготовок, о т л и чаюшееся тем, что, с целью упрощения процесса загрузки, оно снабжено роликовыми зажимными люнетами, на которых установлен шпиндель. 2.Устройство по п. 1, о т л и чающе еся тем, что, с целью облегчения зажима конца рулонной заготовки на шпинделе, последний выполнен в виде двух сегментов, один из которых установлен с возможностью радиального перемещения. 3.Устройство по п. 1, отличающееся, тем, что, с целью обеспечения непрерывности процесса, оно снабжено дополнительной поворотной платформой с размещенным в роликовых зажимных люнетах шпинделем, установпенной соосно с основной платформой, и двумя приводными тележками, на которых смонтированы платформы.

Источники информации, принятые во внимание при экспертизе

1.Чертеж № 58-13974 С БЛ института Типроцветметообработка, 1971.

2.Каталог фирмы МаннесманнМеер, № 1152, 1153, с. 26-29

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия стыковки рулонов | 1982 |

|

SU1148662A1 |

| Агрегат для изготовления сварных труб из узких полос | 1982 |

|

SU1112633A1 |

| УСТАНОВКА ДЛЯ СЪЕМА РУЛОНОВ С НАКОПИТЕЛЯ И ПЕРЕДАЧИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2014 |

|

RU2567081C2 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| ЛИНИЯ ПОДАЧИ ЛЕНТЫ В ТРУБОСВАРОЧНЫЙ СТАН | 1969 |

|

SU241375A1 |

| ЛИНИЯ ДЛЯ СТЫКОВОЙ СВАРКИ РУЛОНОВ В БЕСКОНЕЧНУЮ ПОЛОСУ | 1991 |

|

RU2008111C1 |

| Линия подготовки ленты трубосварочного агрегата | 1980 |

|

SU912320A1 |

| Трубосварочный стан для производства труб в бухтах | 1979 |

|

SU990363A1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1977 |

|

SU764766A1 |

| Механизированная линия для изготовления электросварных труб | 1979 |

|

SU1808436A1 |

Авторы

Даты

1980-03-25—Публикация

1977-09-07—Подача