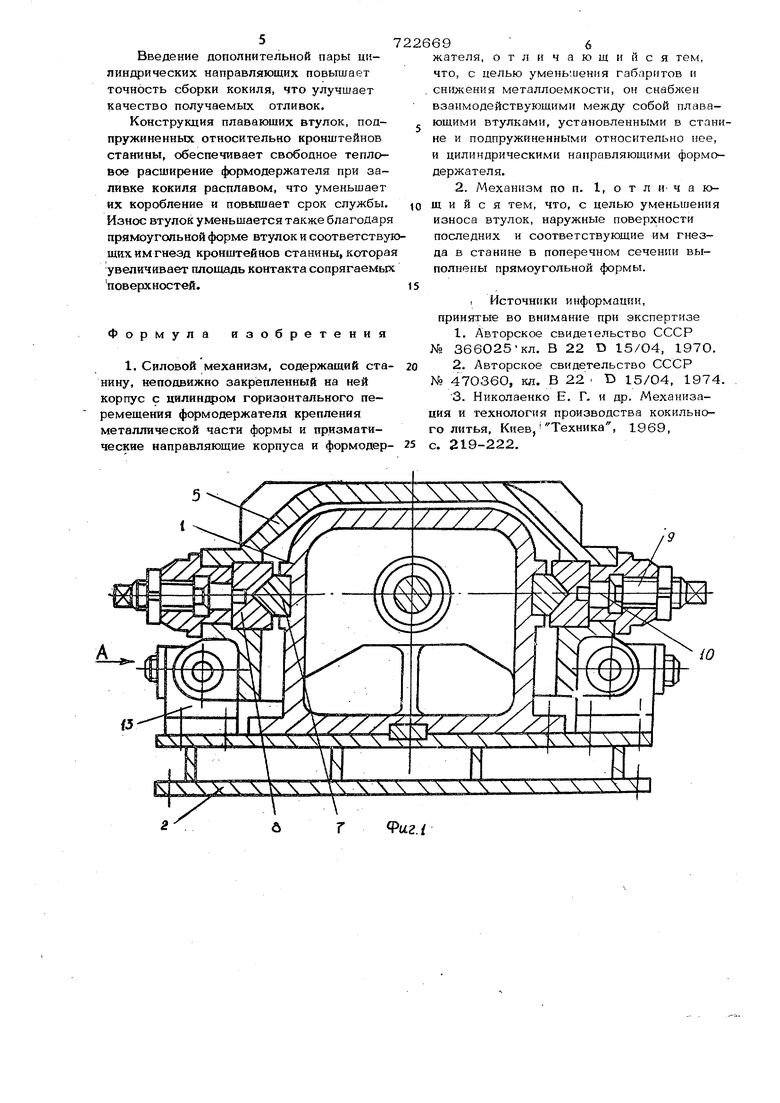

Изобретение относится к литейному нроиэводству, а именно к устройствам для перемещения металлических частей формы кокильных машин. Известен силовой механизм, состоя щий из двух стоек, неподвижно закрепленных на основании и соединенных меж ду собой направляющими, по которым с помощью цилиндра перемещается один либо два формодержателя iQ Такая конструкция обеспечивает жест кость механизма однако сквозные направляющие усложняют доступ к кокилю Чрезвычайно затруднена в этом случае протяжка торцовых частей кокиля. Известен также силовой механизм, в котором сквозные направляющие разделяют и закрепляют наформодержателе Цилиндр перемещения устанавливают в корпусе, относительно которого перемещается формодержатель Й При смыкании кокиля в конструкции силовых механизмов со сквозными напр ляющими и в особенности с раздельными направляющими возникает значительный изгибающий момент от веса формЪдержа- телей и частей кокиля. Частично влияние изгибающего момента компенсируется установкой опорнььх роликов. Однако при протяжке торцовых частей кориля, извлечении верхнего стержня прямодействук щим цилиндром направляющие штанги испытывают дополнительные изгибающие усилия. При заливке кокиля расплавом формодержатель (подкокильная плита) стремится как более нагретый к большему тепловому расширению, чем менее на-. гретый корпус, что приводит к повышенному износу направляющих штанг. При значительной разнице в величинах теплового расширения происходит заклинивание направл$пощих в корпусе при раскрытии кокиля. Наиболее близким к предлагаемому по технической сущности является силовой механизм, содержащий станину, на которой неподвижно закреплен корпус с цилиндром горизонтального перемещения

формодержателя, перемещающимся относительно корпуса по призматическим направляющим. Одн,а часть разъемных призматических направляющих неподвижно закреплена в корпусе, а другая установлена в формодержателе с возможностью горизонтального перемещения посредством винтовой пары в направлении перпендикулярном перемещению формодержателя. Это позволяет учесть возможность регулировки направляющих по мере их износа и вследствие теплового расширения формдержателя {дЗ},

При сборке КОКШ1Я длтгаа консольной част формодержателя увеличивается, а опорная часть взаимосвязанных частей призматических направляющих уменьшается. Для обеспечения надежной и устойчивой работы механизма при сборке кокиля и извлечении металлических частей формы опорная часть призматических направляющих должна быть значительно развитой. Это приводит к чрезмерному увеличению габаритов механизма и кокильной секции.

Цель изобретения - уменьшение габа ритов механизма, снижение его металлоемкости и уменьшение износа втулок. Указанная цель достигается тем, что механизм снабжен взаимодействующими собой плавающими втулками, установленными в станине и подпружиненными относительно нее, и цилиндрическими направляющими формоцержателя. Плавающие втулки и соответствующие им гнезда в станине выполнены в поперечном сечении прямоугольной формы.

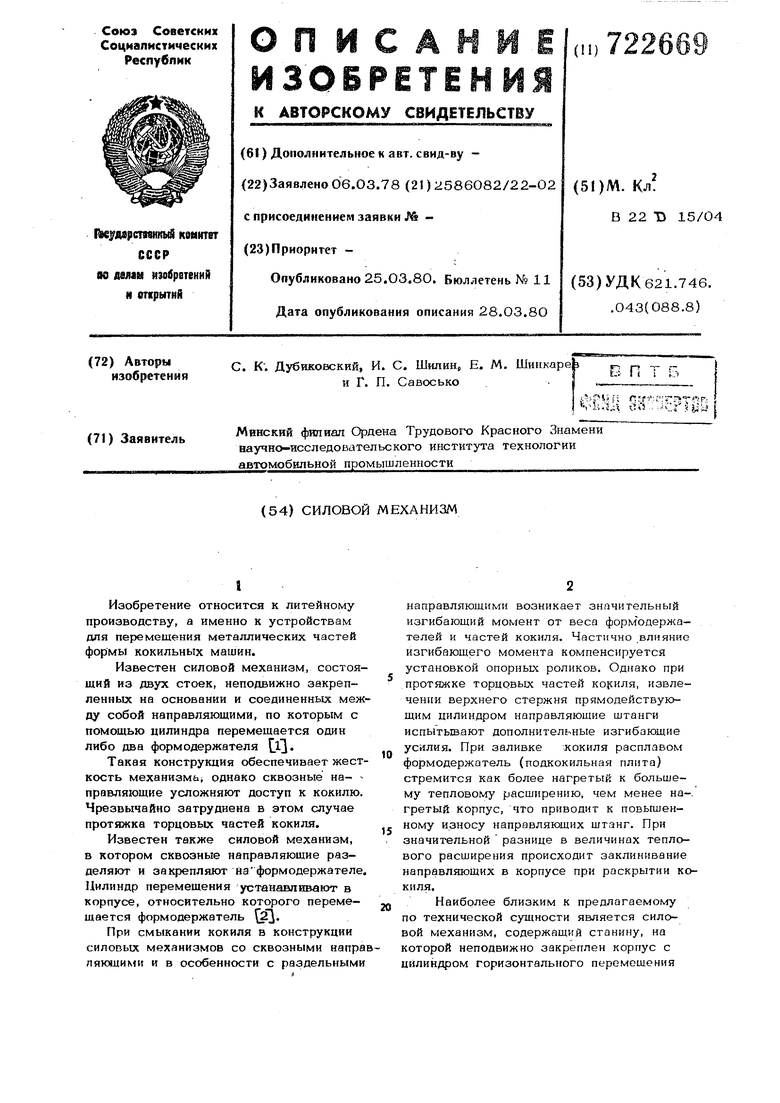

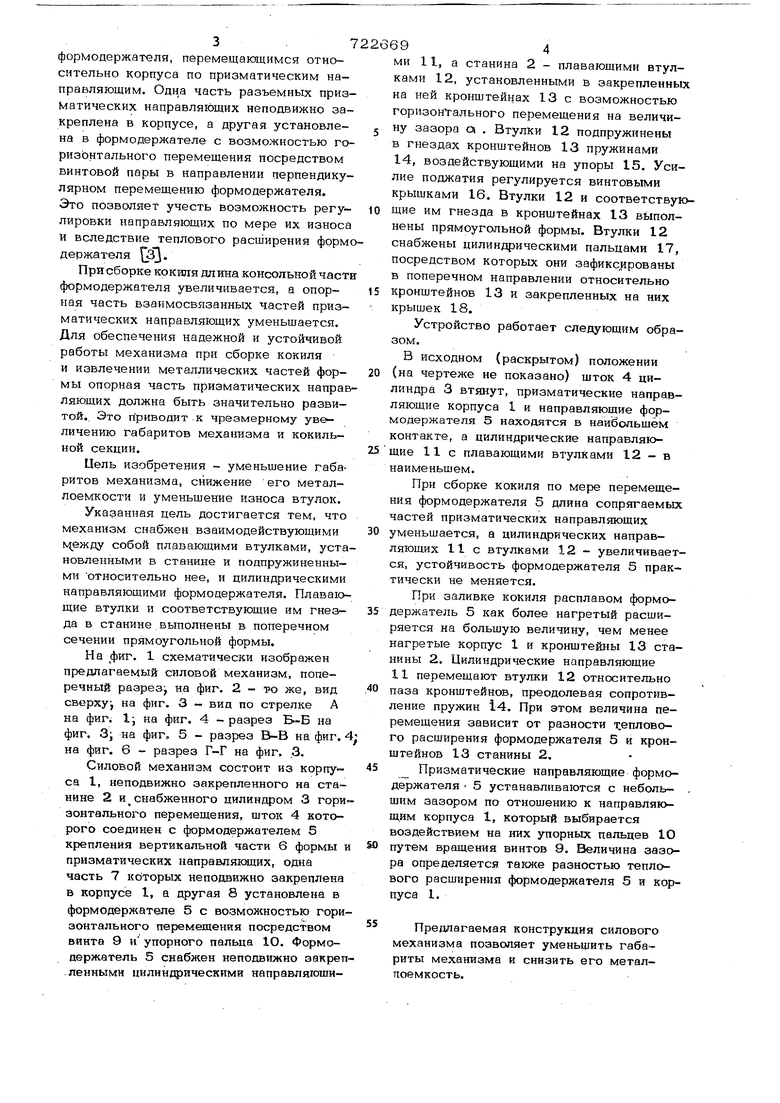

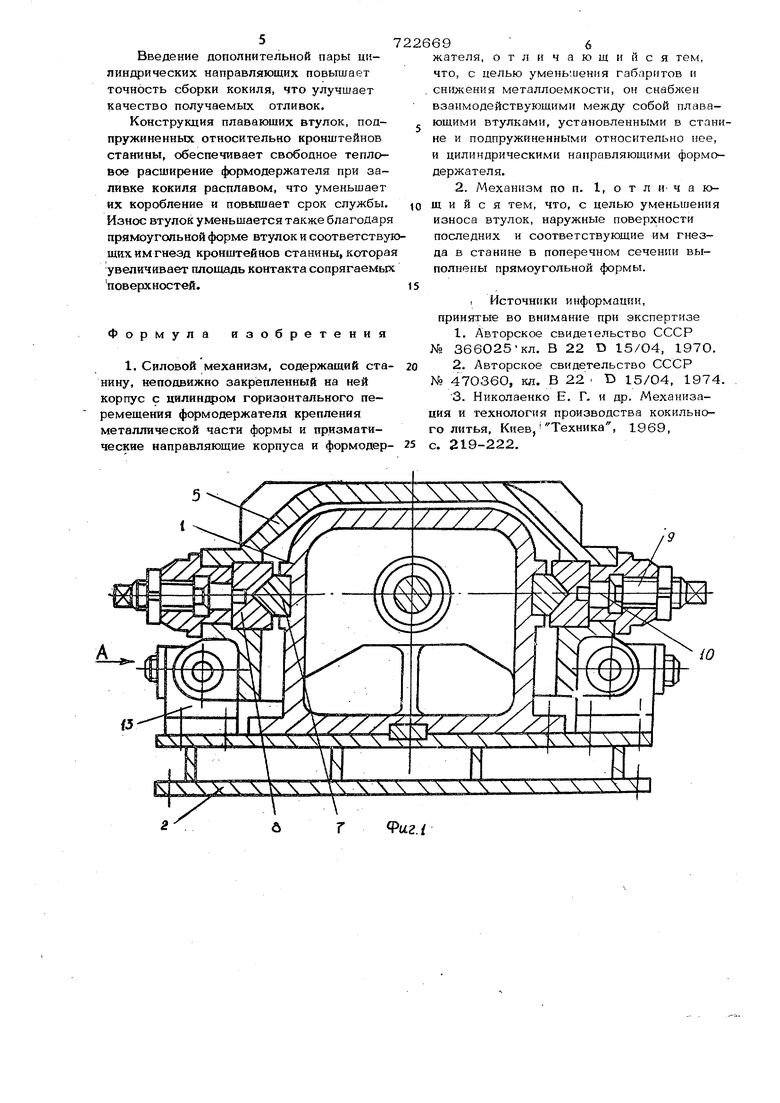

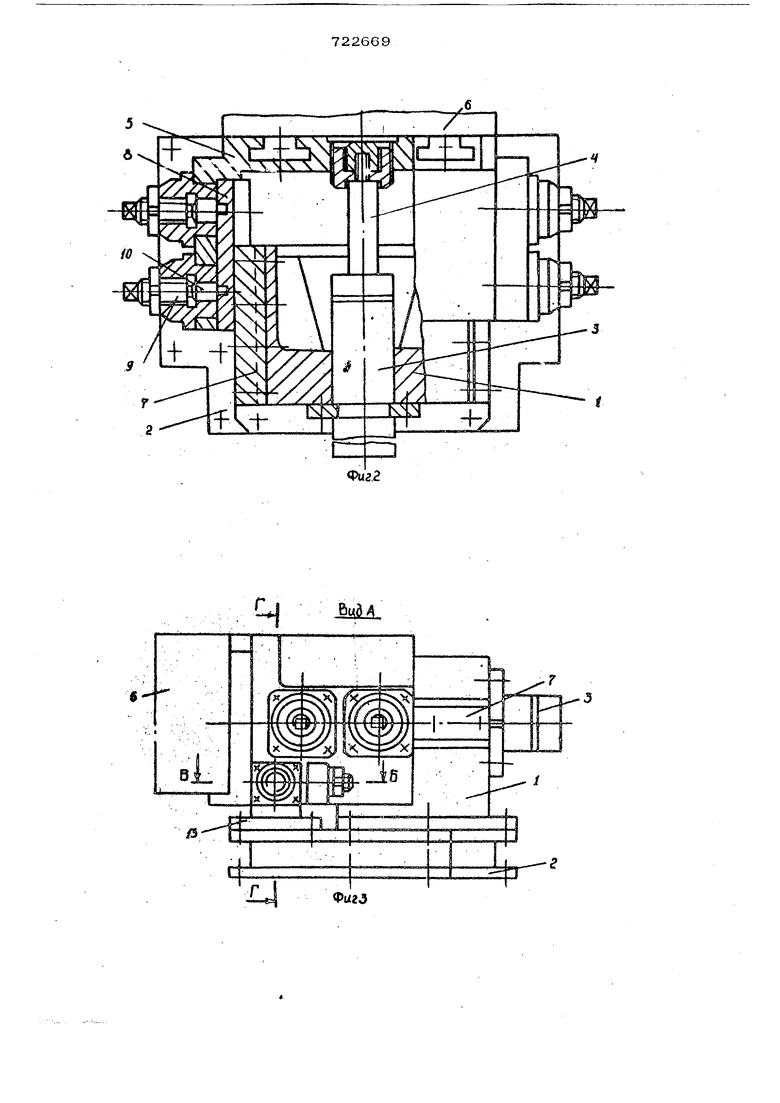

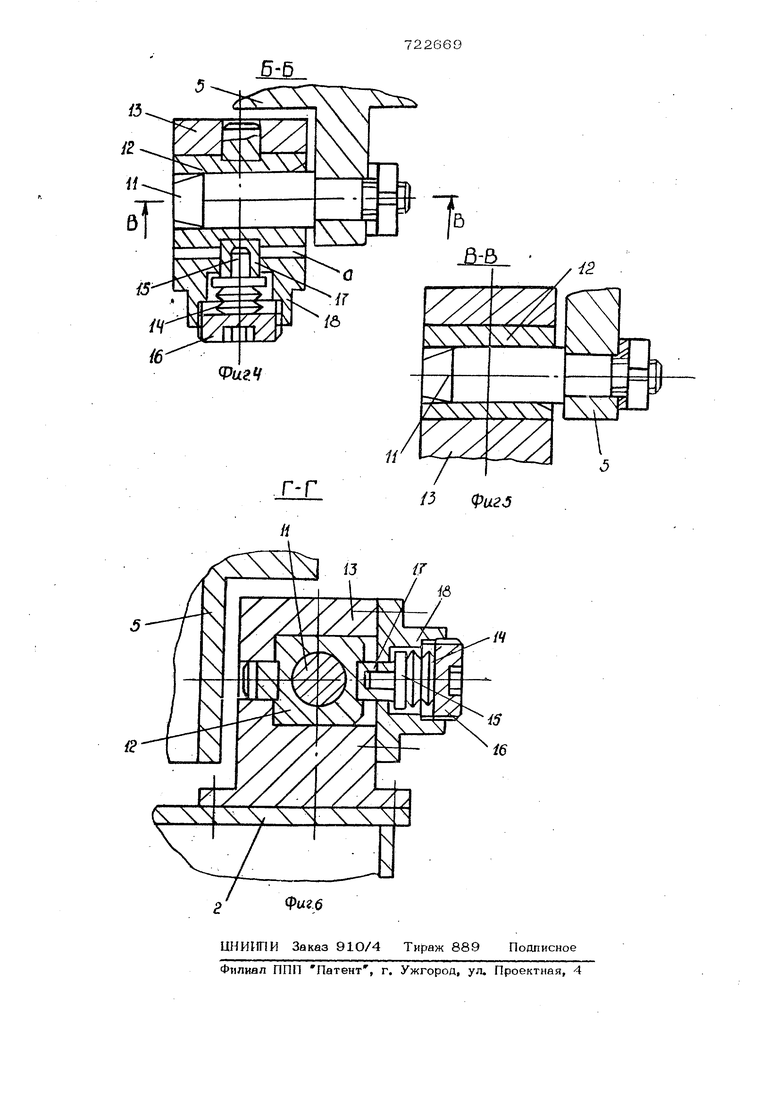

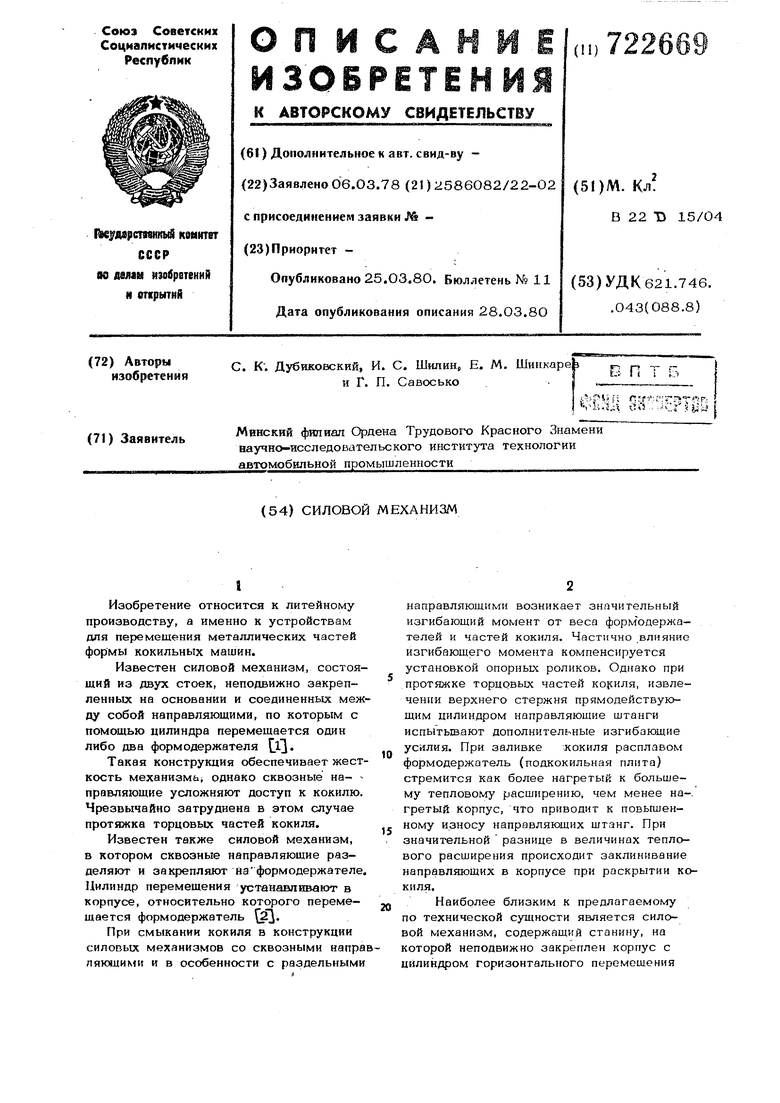

На фиг. 1 схематически изображен предлагаемый силовой механизм, поперечный разрезj на фиг. 2 - то же, вид сверху на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3j на фиг, 5 - разрез В-В на фиг. на фиг. 6 - разрез Г-Г на фиг. .3.

Силовой механизм состоит из корпуса 1, неподвижно закрепленного на станине 2 и снабженного цилиндром 3 горизонтального перемещения, шток 4 которого соединен с формодержателем 5 крепления вертикальной части 6 формы призматических направлякдцих, одна часть 7 которых неподвижно закреплена в корпусе 1, а другая 8 установлена в формодержателе 5 с возможностью горизонтального перемещения посредством винта 9 и упорного пальца 1О. Формодержатель 5 снабжен неподвижно закре.леннымм цилиндрическими направляюшими 11, а станина 2 - плавающими втулками 12, установленными в закрепленных на ней кронштейнах 13 с возможностью горизонтального перемещения на величину зазора о . Втулки 12 подпружинены в гнездах кронштейнов 13 пружинами 14, воздействующими на упоры 15. Усилие поджатия регулируется винтовыми крышками 16. Втулки 12 и соответствующие им гнезда в кронштейнах 13 выполнены прямоугольной формы. Втулки 12 снабжены цилиндрическими пальцами 17, посредством которых они зафиксированы в поперечном направлении относительно 5 кронштейнов 13 и закрепленных на них крышек 18.

Устройство работает следующим образом.

В исходном (раскрытом) положении 0 (на чертеже не показано) шток 4 цилиндра 3 втянут, призматические направляющие корпуса 1 и направляющие формодержателя 5 находятся в наибольшем контакте, а цилиндрические направляющие 11с плавающими втулками 12 - в наименьшем.

При сборке кокиля по мере перемещения формодержателя 5 длина сопрягаемых частей призматических направляющих 0 уменьшается, а цилиндрических направляющих 11с втулками 12 - увеличивается, устойчивость формодержателя 5 практически не меняется.

При заливке кокиля расплавом формо5 держатель 5 как более нагретый расширяется на большую величину, чем менее нагретые корпус 1 и кронштейны 13 станины 2. Цилиндрические направляющие 11 перемещают втулки 12 относительно паза кронштейнов, преодолевая сопротивление пружин 14. При этом величина перемещения зависит от разности хеплового расширения формодержателя 5 и кронштейнов 13 станины 2,

5Призматические направляющие формодержателя 5 устанавливаются с неболь - . шим зазором по отношению к направляющим корпуса 1, который выбирается воздействием на них упорных пальцев 1О 50 путем вращения винтов 9. Величина зазора определяется разностью теплового расширения формодержателя 5 и корпуса 1,

Предлагаемая конструкция силового механизма позволяет уменьщить габариты механизма и снизить его металпоемкость. Введение дополнительной пары цилиндрических направляющих повышает точность сборки кокиля, что улучшает качество получаемых отливок. Конструкция плавающих втулок, подпружиненных относительно кронштейнов станины, обеспечивает свободное тепловое расширение формодержателя при заливке кокиля расплавом, что уменьшает их коробление и повышает срок службы. Износ втулок уменьшается также благодаря прямоугольной форме втулок и соответству щих им гнезд кронштейнов станины, котора увеличивает площадь контакта сопрягаемых поверх ностей. Формула изобретения 1. Силовой механизм, содержащий станину, неподвижно закрепленный на ней корпус с цилиндром горизонтального перемещения формодержателя крепления металлической части формы и призматические направляющие корпуса и формодер- 25 с. 219-222.

Фаг. Г 696 жателя, отличающийся тем, что, с целью уменьшения габаритов н снижения металлоемкости, он снабжен взаимодействующими между собой плавающими втулками, установленными в станине и подпружиненными относительно нее, и цилиндрическими направляющими формодержателя. 2. Механизм по п. 1, о т л и- ч а ющ и и с я тем, что, с целью уменьшения износа втулок, наружные поверхности последних и соответствующие им гнезда в станине в поперечном сечении выполнены прямоугольной формы. I Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 366025-кл. В 22 D 15/04, 1970, 2.Авторское свидетельство СССР № 470360, кл. В 22. Г 15/О4, 1974. 3. Николаенко Е. Г. и др. Механизаия и технология производства кокильноо литья, Киев, Техника, 1969,

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬНЫЙ СТАНОК | 1992 |

|

RU2041770C1 |

| Силовой механизм | 1980 |

|

SU869952A1 |

| Кокильная секция | 1981 |

|

SU1036443A1 |

| Кокильный станок | 1981 |

|

SU996085A1 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| ГОРИЗОНТАЛЬНАЯ КАРУСЕЛЬНАЯ МАШИНА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1941 |

|

SU62726A1 |

| Кокильная карусельная машина для изготовления крупногабаритных отливок | 1987 |

|

SU1637947A1 |

| Кокильная машина | 1989 |

|

SU1736674A1 |

| Кокильная машина | 1984 |

|

SU1306637A1 |

| Кокильная машина | 1980 |

|

SU891210A1 |

ЙиЙД

Фиг,3

Авторы

Даты

1980-03-25—Публикация

1978-03-06—Подача