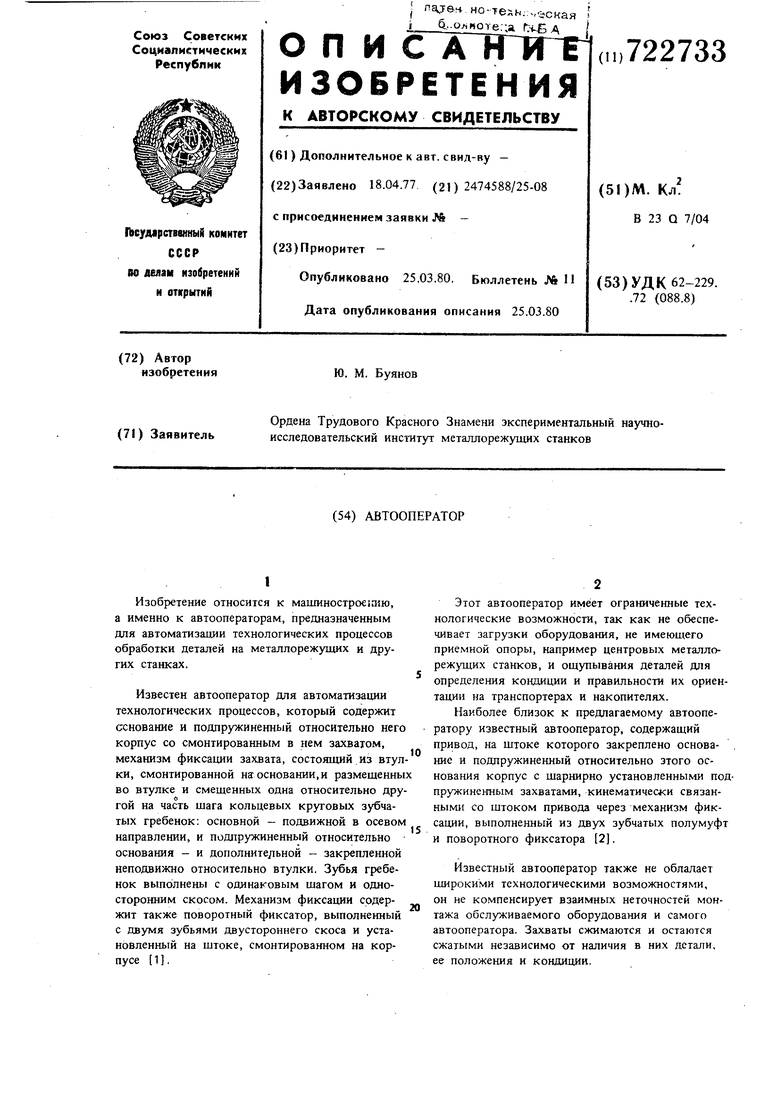

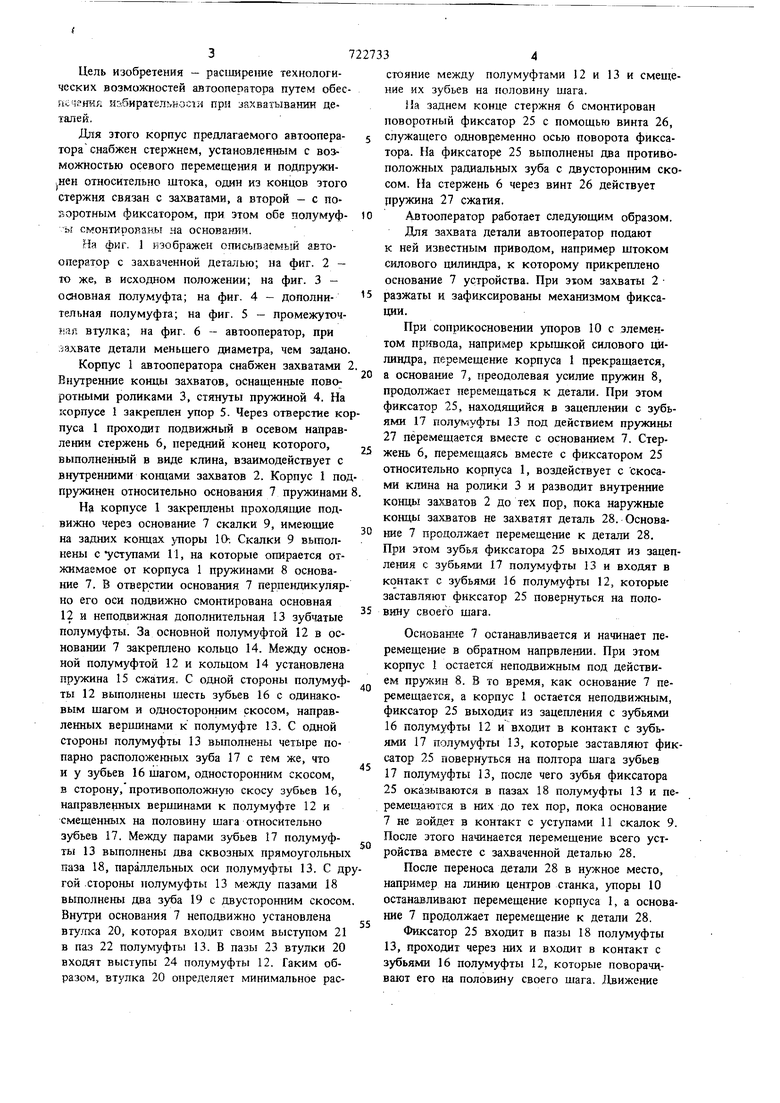

Изобретение относится к машинострое1шю, а именно к автооператорам, предназначенным для автоматизации технологических процессов обработки деталей на металлорежущих и других станках. Известен автооператор для автоматизации технологических процессов, который содержит сснование и подпружиненный относительно него корпус со смонтированным в нем захватом, механизм фиксации захвата, состоящий из втул ки, смонтированной на основании,и размешенны во втулке и смещенных одна относительно дру гой на часть щага кольцевых круговых зубчатых гребенок: основной - подвижной в ос«вом направлении, и подпружиненный относительно основания - и дополнительной - закрепленной неподвижно относительно втулки. Зубья гребенок выполнены с од.инаковым шагом и односторонним скосом. Механизм фиксации содержит также поворотный фиксатор, выполненный с двумя зубьями двустороннего скоса и установленный на штоке, смонтированном на корпусе 1 . Этот автооператор имеет ограниченные технологические возможности, так как не обеспечивает загрузки оборудования, не имеющего приемной опоры, например центровых металлорежущих станков, и ощупывания деталей для определения кондиции и правильности их ориентации на транспортерах и накопителях. Наиболее близок к предлагаемому автооператору известный автооператор, содержащий привод, на щтоке которого закреплено основа- . ние и подпружиненный относительно зтого основания корпус с щарнирно установленными подпружиненным захватами, кинематически связанными со штоком привода через механизм фиксации, выполненный из двух зубчатых полумуфт и поворотного фиксатора 2. Известный автооператор также не обладает широкими технологическими возможностями, он не компенсирует взаимных неточностей монтажа обслуживаемого оборудования и самого автооператора. Захваты сжимаются и остаются сжатыми независимо от наличия в них детали, ее положения и кондиции. Цель изобретения - расширение технологических возможностей автооператора путем обеспечения иабирательносги при захватывании деталей. Для этого корпус предлагаемого автооператора снабжен стержнем, установленным с возможностью осевого перемещения и подпружиiHCH относительно штока, один из концов этого стержня связан с захватами, а второй - с поворотным фиксатором, при этом обе полумуфЫ смонткрор,зв:ы иа основании. На фиг. 1 изображен описываемый автооператор с захваченной деталью; на фиг. 2 - то же, в исходном положении; на фиг. 3 - основная полумуфта; на фиг. 4 - дополнительная полумуфта; на фиг. 5 - промежуточный втулка; на фиг. 6 - автооператор, при захвате детали меньшего диаметра, чем задано. Корпус 1 автооператора снабжен захватами 2 Внутренние концы захватов, оснащенные пово: ротными роликами 3, стянуты пружиной 4. На корпусе 1 закреплен упор 5. Через отверстие ко пуса 1 проходит подвижный в осевом направлении стержень 6, передний конец которого, выполненный в виде клина, взаимодействует с внутренними концами захватов 2. Корпус 1 под пружинен относительно основания 7 пружинами На корпусе 1 закреплены проходящие подвижно через основание 7 скалки 9, имеющие на задних концах утюры 1О. Скалки 9 вьшолнены с уступами 11, на которые опирается отжимаемое от корпуса 1 пружинами 8 основание 7. В отверстии основания 7 перпещдакулярно его оси подвижно смонтирована основная 12 и неподвижная дополнительная 13 зубчатые полумуфты. За основной полумуфтой 12 в основании 7 закреплено кольцо 14. Между основ ной полумуфтой 12 и кольцом 14 установлена пружина 15 сжатия. С одной стороны полумуф ты 12 выполнены шесть зубьев 16 с одинаковым шагом и односторонним скосом, направленных веришнами к полумуфте 13. С одной стороны полумуфты 13 выполнены четыре попарно расположенных зуба 17 с тем же, что и у зубьев 16 шагом, односторонним скосом, в сторону,противоположную скосу зубьев 16, направленных вершинами к полумуфте 12 и смещенных на половину шага относительно зубьев 17. Между парами зубьев 17 полумуфты 13 выполнены два сквозных прямоугольных паза 18, параллельных оси полумуфты 13. С др гой .стороны нолумуфты 13 между пазами 18 выполнены два зуба 19 с двусторонним скосом Внутри основания 7 неподвижно установлена втулка 20, которая входлт своим выступом 21 в паз 22 полумуфты 13. В пазы 23 втулки 20 входят выступы 24 полумуфты 12. Таким образом, втулка 20 определяет минимальное расстояние между полумуфтами 12 и 13 и смещение их зубьев на гЕоловину шага. На заднем конце стержня 6 смонтирован поворотный фиксатор 25 с помощью винта 26, служащего одновременно осью поворота фиксатора. На фиксаторе 25 выполнены два противоположных радиальных зуба с двусторонним скосом. На стержень 6 через винт 26 действует пружина 27 сжатия. Автооператор работает следующим образом. Для захвата детали автооператор подают к ней известным приводом, например штоком силового цилиндра, к которому прикреплено основание 7 устройства. При зтом захваты 2 разжаты и зафиксированы механизмом фиксации. При соприкосновении упоров 10 с элементом привода, например крышкой силового цилиндра, перемещение корпуса 1 прекращается, а основание 7, преодолевая усилие пружин 8, продолжает перемещаться к детали. При этом фиксатор 25, находящийся в зацеплении с зубьями 17 пoлy 4yфты 13 под действием пружины 27 перемещается вместе с основанием 7. Стержень б, перемещаясь вместе с фиксатором 25 относительно корпуса 1, воздействует с скосами клина на ролики 3 и разводит внутренние концы за:|{Батов 2 до тех пор, пока наружные концы захватов не захватят деталь 28. Основание 7 продолжает перемещение к детали 28. При этом зубья фиксатора 25 выходят из зацепления с зубьями 17 полумуфты 13 и входят в контакт с зубьями 16 полумуфты 12, которые заставляют фиксатор 25 повернуться на половину своего шага. Основаште 7 останавливается и начинает перемещение в обратном напрвлении. При этом корпус 1 остается неподвижным под действием пружин 8, В то время, как основание 7 перемещается, а корпус 1 остается неподвижным, фиксатор 25 выходит из зацепления с зубьями 16полумуфты 12 и входит в контакт с зубьями 17 полумуфты 13, которые заставляют фиксатор 25 повернуться на полтора шага зубьев 17полумуфты 13, после чего зубья фиксатора 25 оказываются в пазах 18 полумуфты 13 и перемещаются в них до тех пор, пока основание 7 не войдет в контакт с уступами 11 скалок 9. После этого начинается перемещение всего устройства вместе с захваченной деталью 28. После переноса детали 28 в нужное место, например на линию центров станка, упоры 10 останавливают перемещение корпуса 1, а основание 7 продолжает перемещение к детали 28. Фиксатор 25 входит в пазы 18 полумуфты 13, проходит через них и входит в контакт с зубьями 16 полумуфты 12, которые поворачивают его на половину своего шага. Движение

основания 7 прекращается и оно отходит от детали, при этом корпус 1 остается неподвижным. Во время перемещения основания 7 относительно корпуса 1 фиксатор 25 выходит из зацепления с зубьями 16 полумуфты 12 и входат в контакт с зубьями 17 полумуфты 13, которые поворачивают фиксатор 25 на половину своего шага и он входит с ними в зацепление, после этого относительно корпуса 1 начинает перемещаться стержень 6. Внутренние концы захватов 2 сходятся, а наружные освобождают деталь 28. После касания основанием 7 уступов 11 скалок 9 начинается перемещение всего устройства с зафиксированным в раскрытом положении захватом.

В случае поворота фиксатора 25 относительно пазов 18 полумуфты 13 после выхода из них при захватывании детали фиксатор 25 снова попадает в них с помощью скосов зубьев 19 полумуфты 13 при входе в эти пазы.

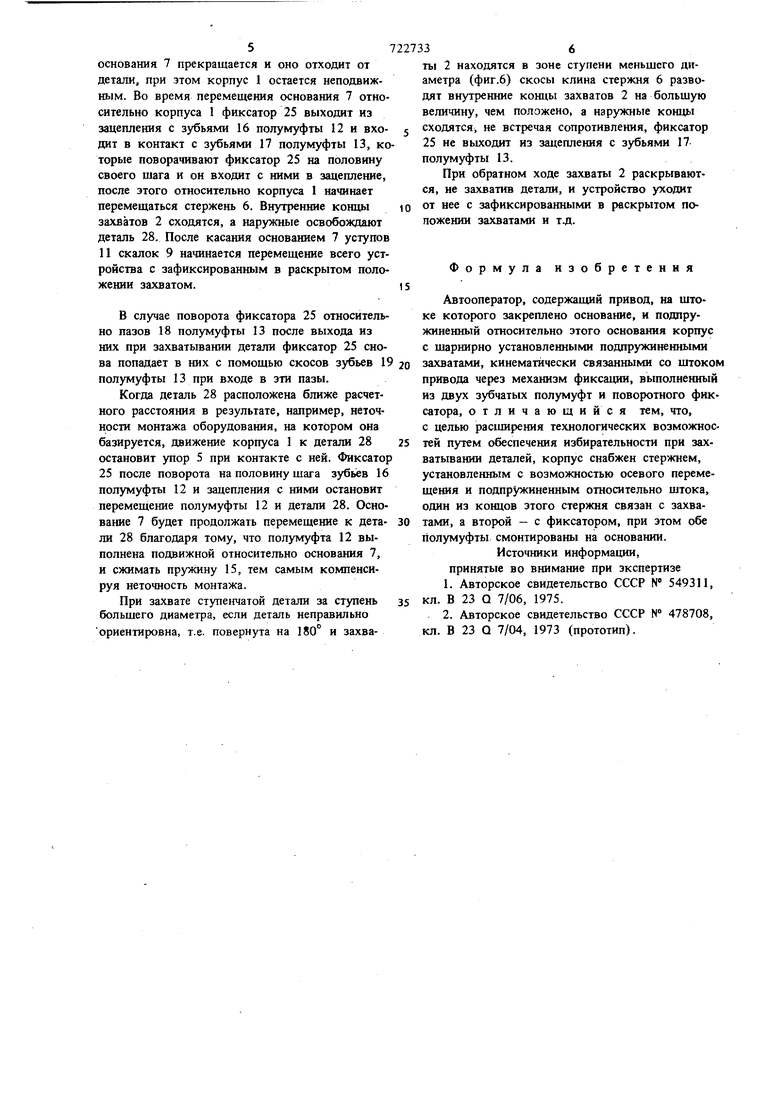

Когда деталь 28 расположена ближе расчетного расстояния в результате, например, неточности монтажа оборудования, на котором она базируется, движение корпуса 1 к детали 28 остановит упор 5 при контакте с ией. Фиксатор 25 после поворота на половину шага зубьев 16 полумуфты 12 и зацепления с ними остановит перемещение полумуфты 12 и детали 28. Основание 7 будет продолжать перемещение к детали 28 благодаря тому, что полумуфта 12 выполнена подвижной относительно основания 7, и сжимать пружину 15, тем самым компенсируя неточность монтажа.

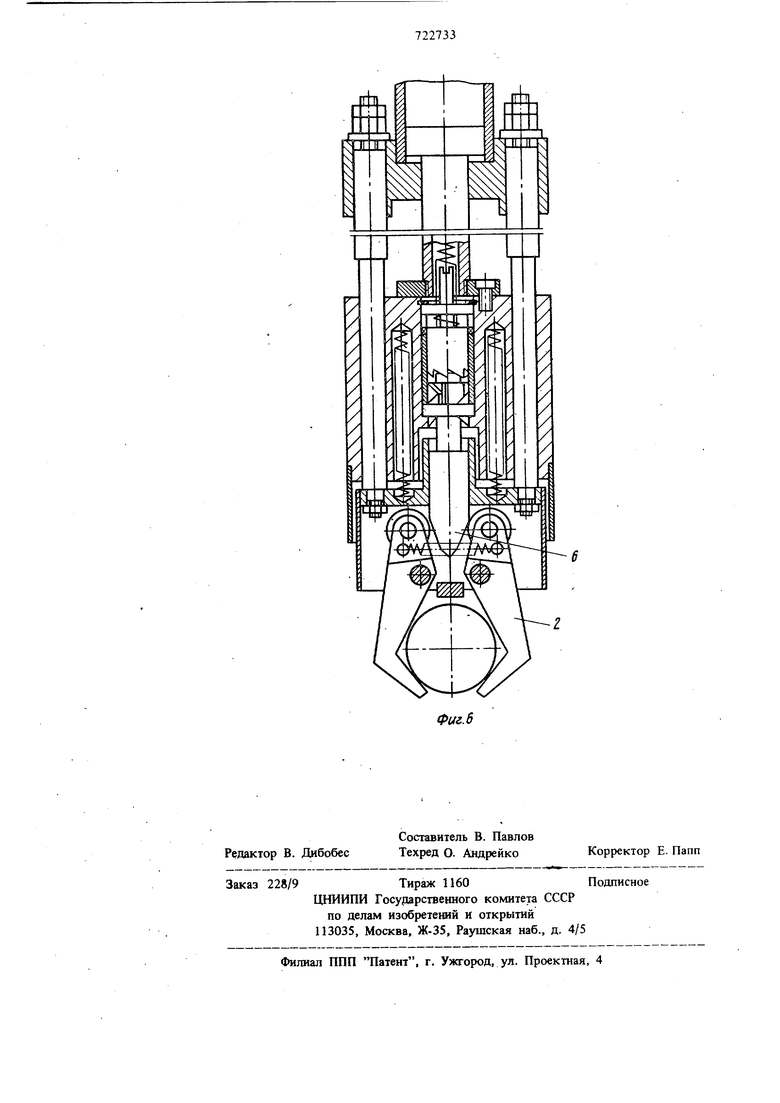

При захвате ступенчатой детали за ступень больщего диаметра, если деталь неправильно

ориентировна, т.е. повернута на 180° и захваты 2 находятся в зоне ступени меньщего диаметра (фиг.6) скосы клина стержня 6 разводят внутренние концы захватов 2 на больщую величину, чем положено, а наружные концы сходятся, не встречая сопротивления, фиксатор 25 не выходит из зацепления с зубьями 17 полумуфты 13.

При обратном ходе захваты 2 раскрываются, не захватив детали, и устройство уходит от нее с зафиксированными в раскрытом положении захватами и TJX.

Формула изобретения

Автооператор, содержащий привод, на щтоке которого закреплено основание, и подпружиненный относительно этого основания корпус с иирнирно установленными подпружиненными захватами, кинематически связанными со ппоком привода через механизм фиксации, выполненный из двух зубчатых полумуфт и поворотного фиксатора, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения избирательности при захватывании деталей, корпус снабжен стержнем, установленным с возможностью осевого перемещения и подпружиненным относительно щтока, один из концов этого стержня связан с захватами, а второй - с фиксатором, при этом обе полумуфты смонтированы на основании.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 549311, кл. В 23 Q 7/06, 1975.

2.Авторское свидетельство СССР № 478708, кл. В 23 Q 7/04, 1973 (прототип).

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1979 |

|

SU841908A1 |

| Захватное устройство | 1988 |

|

SU1535716A1 |

| Захватное устройство | 1980 |

|

SU899325A1 |

| Захватное устройство | 1978 |

|

SU766727A1 |

| Захватное устройство | 1975 |

|

SU549311A1 |

| Захват промышленного робота | 1987 |

|

SU1509247A1 |

| Автооператор | 1974 |

|

SU492375A1 |

| Схват манипулятора | 1982 |

|

SU1076278A1 |

| Автооператор | 1983 |

|

SU1144842A2 |

| Устройство для захвата деталей | 1982 |

|

SU1093466A1 |

W

фиг.З

-21 tpuz.S

Фиг.Ч

Авторы

Даты

1980-03-25—Публикация

1977-04-18—Подача