1

Изобретение относится к холодной обработке металлов дав.лением и, в частности, к устройствам для сборки и закатки rtoлых цилиндрических изделий с кольцом и нижним ободом, например молочных фляг.

Известен станок для сборки и за катки полых цилиндрических Изделий, содержащий приводную планшайбу, вальцовочную головку и обжимной ролик 1

Однако указанный станок имеет низкую производительность.

Наиболее близким по технической сущности и достигаемому результату к изобретению является станок для сборки и закатки полых цилиндрических изделий, преимущественно молочных фляг, содержащий смонтированные на станине приводную подпружиненную планшайбу, ва,льцовочную головку с роликами и обжимной ролик 2.

Недостаток станка сострит в том, что он не обеспечивает повышение производительности.

Цель данного изобретения - повьлпение производительности

Указанная цель достигается тем, что станок снабжен механизмом наоадки кольца фляги на ролики вальцовочной головки, выполненным в виде

шарнирно закрепленной на станине приходной к аретки, а корпус вальцовочной головки установленс возможностью вращения отн-осительно вальцующих роликов.

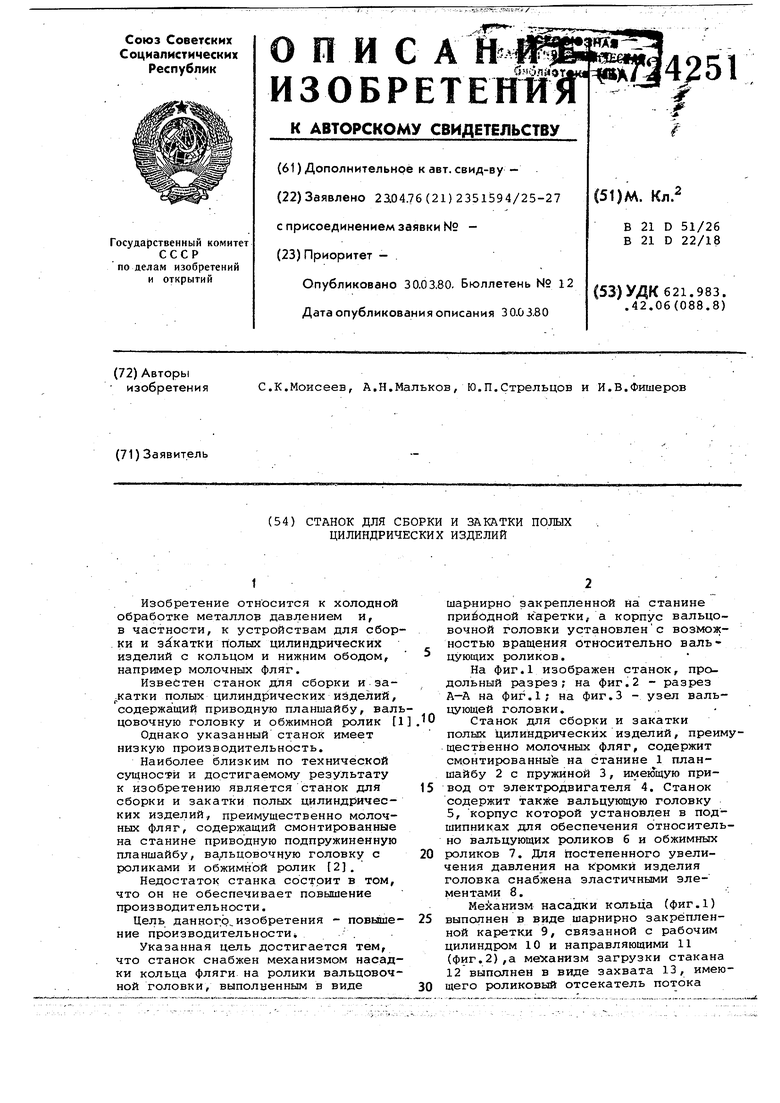

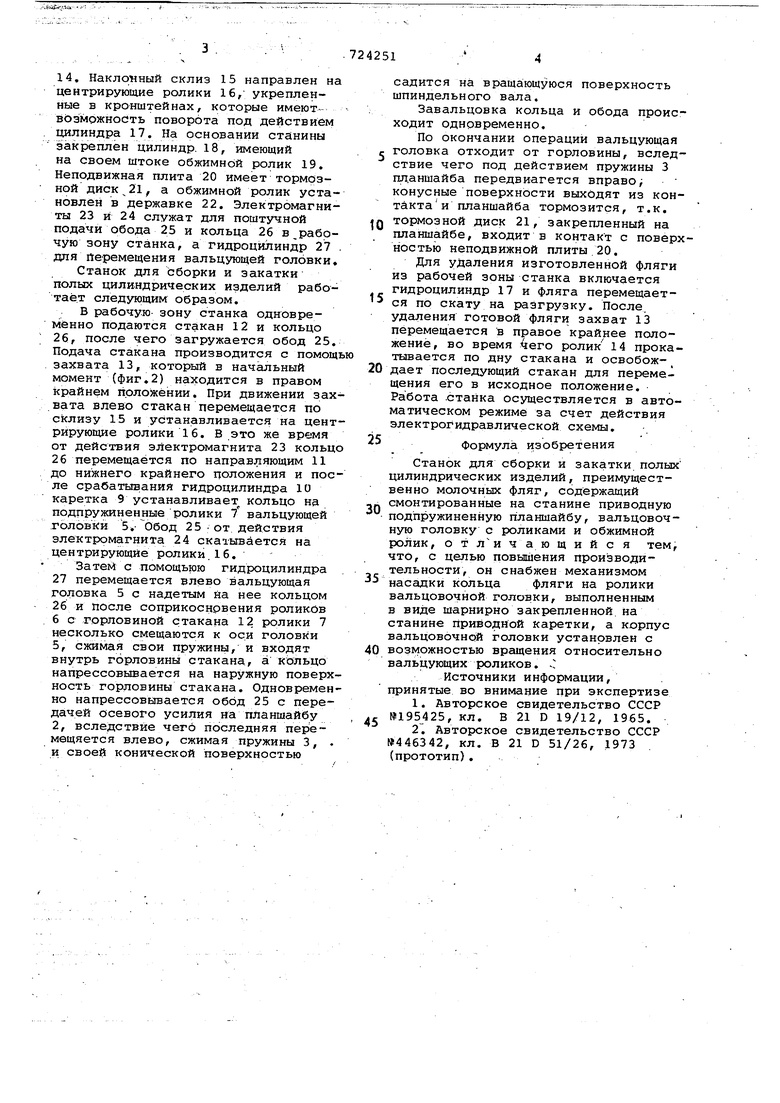

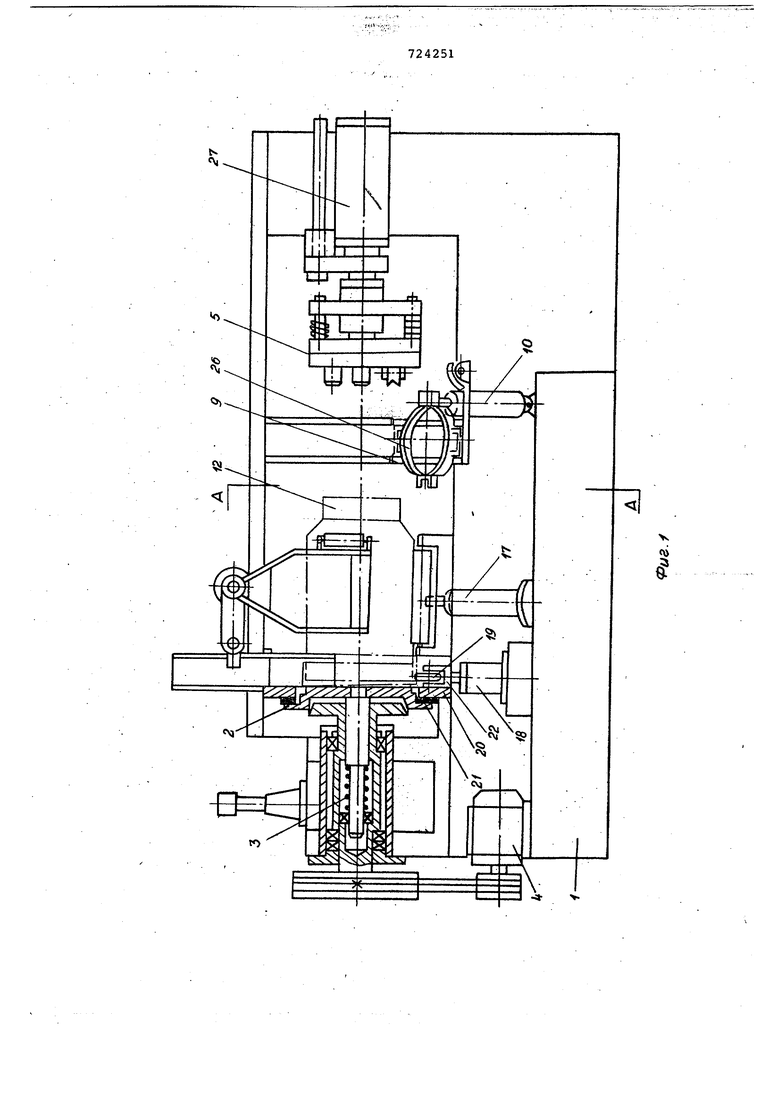

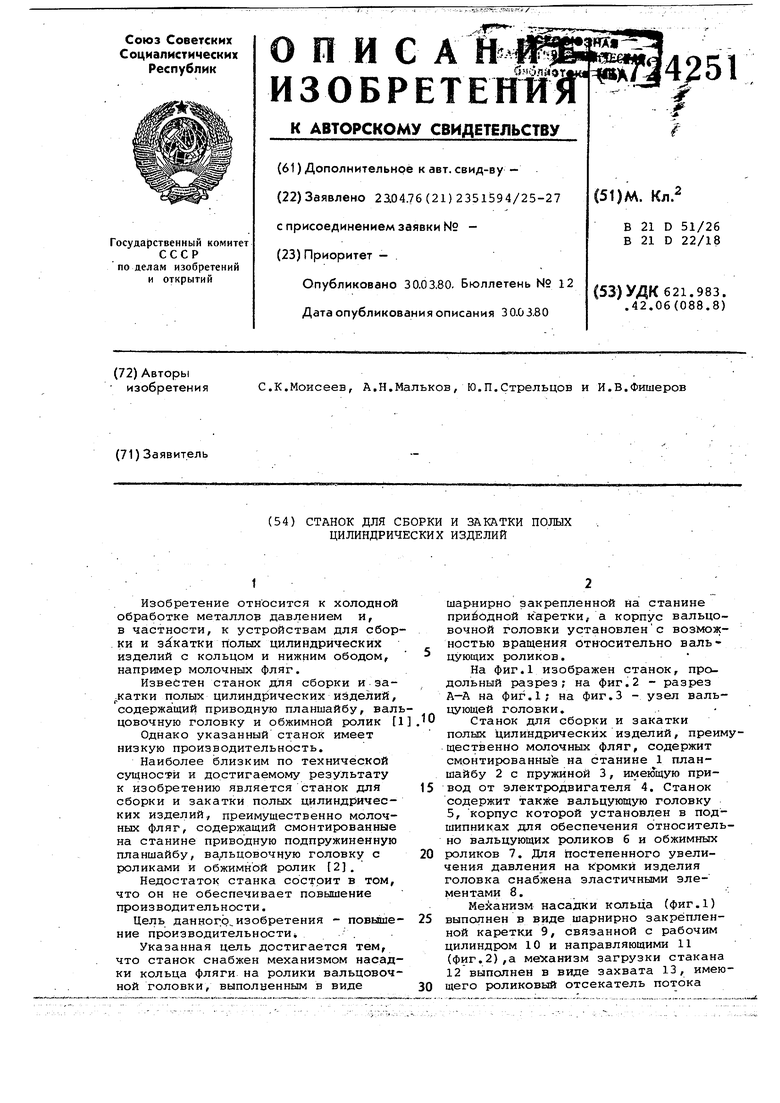

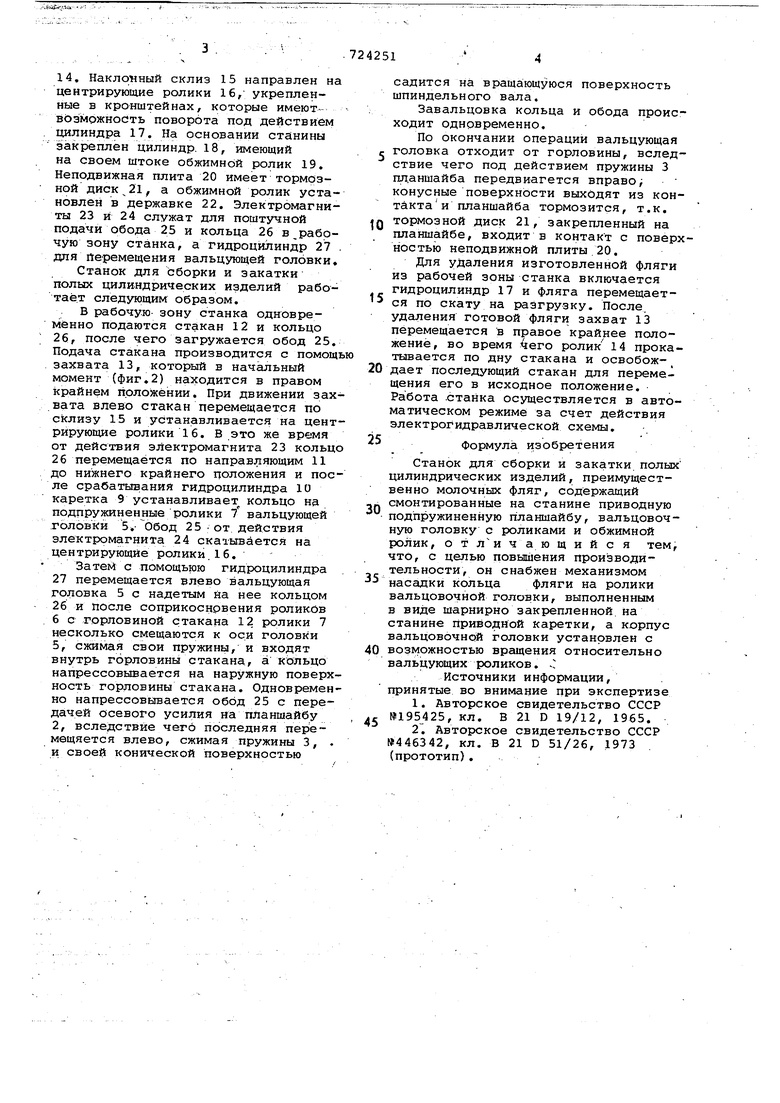

На фиг.1 изображен станок, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - узел вальцующей головки.

Станок для сборки и закатки полых Цилиндрических изделий, преимщественно молочных фляг, содержит смонтированные на станине 1 планшайбу 2 с пружиной 3, имеющую привод от электродвигателя 4. Станок содержит также вальцующую головку 5, корпус которой установлен в подшипниках для обеспечения относительно вальцующих роликов 6 и обжимных роликов 7. Для постепенного увеличения давления на кромки изделия головка снабжена эластичными элементами 8.

Механизм насадки кольца (фиг.1) выпо.ггнен в виде шарнирно закрепленной каретки 9, связанной с рабочим цилиндром 10 и направляющими 11 (фиг.2),а механизм загрузки стакана 12 выполнен в виде захвата 13, имеющего роликовый отсекатель потока

14, Накло«ный склиз 15 направлен на центрирующие ролики 16, укрепленные в кронштейнах, которые имеютвозможность поворота под действием цилиндра 17. На основании станины закреплен цилиндр. 18, имеющий на своем штоке обжимной ролик 19. Неподвижная плита 20 имеет тормсззной диск 21, а обясимной ролик установлен в державке 22. Электромагниты 23 и 24 служат для поштучной подачи обода 25 и кольца 26 в рабочую зону станка, а гидроцилиндр 27 для Перемещения вальцующей головки.

Станок для сборки и закатки полых цилиндрических изделий работает следующим образом.

В рабочую- зону станка одновременно подаются стакан 12 и кольцо 26, после чего загружается обод 25. Подача стакана производится с помощ захвата 13, который в начальный момент (фиг,2) находится в правом крайнем положении. При движении захвата влево стакан перемещается по склизу 15 и устанавливается на центрирующие ролики 16. В это же время от действия электромагнита 23 кольц

26перемещается по направляющим 11 до нижнего крайнего положения и после срабатывания гидроцилиндра 10 каретка 9 устанавливает кольцо на подпружиненные ролики 7 вальцующей .головки 5,- Обод 25 от действия электромагнита 24 скатывается на центрирующие ролики.16,

Затем с помощьюю гидроцилиндра

27перемещается влево вальцующая головка 5 с надетым на нее кольцом 26 и после соприкосновения роликов 6 с горловиной стакана 12 ролики 7 несколько смещаются к оси головки 5, сжимая свои пружины, и входят внутрь горловины стакана, а кольцо напрессовывается на наружную поверхность горловины стакана. Одновременно напрессовьшается обод 25 с передачей осевого усилия на планшайбу

2, вследствие чегб последняя перемещяется влево, сжимая пружины 3, . и своей конической поверхностью

садится на вращающуюся поверхность шпиндельного вала.

Завальцовка кольца и обода происходит одновременно.

По окончании операции вальцующая головка отходит от горловины, вследствие чего под действием пружины 3 пл.аншайба передвиагется вправо; конусные поверхности выходят из контакта и планшайба тормозится, т.к. тормозной диск 21, закрепленный на планшайбе, входит в контакт с поверностью неподвижной плиты.20,

Для удаления изготовленной фляги из рабочей зоны станка включается гидроцилиндр 17 и фляга перемещается по скату на разгрузку. После, удаления готовой фляги захват 13 перемещается в правое крайнее положение, во время 4его ролик 14 прокатывается по дну стакана и освобож- дает последующий стакан для перемещения его в исходное положение. Работа .станка осуществляется в автоматическом режиме за счет действия электрогидравлической схемы.

Формула изобретения

Станок для сборки и закатки, полы цилиндрических изделий, преимущественно молочных фляг, содержащий смонтированные на станине приводную подпружиненную планшайбу, вальцовочную головку с роликами и обжимной ролик, о тличающий с я тем что, с целью повышения производительности, он снабжен механизмом насадки кольца фляги на ролики вальцовочной головки, выполненным в виде шарнирно закрепленной, на станине Приводной каретки, а корпус вальцовочной головки установлен с возможностью вращения относительно вальцующих роликов, -,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 195425, кл, В 21 D 19/12, 1965,

2,Авторское свидетельство СССР №446342, кл. В 21 D 51/26, 1973 (прототип),

«О

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки длинномерных трубчатых деталей | 1990 |

|

SU1710301A1 |

| Устройство для изготовления изделий типа фляг | 1978 |

|

SU764799A1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| СТАНОК ДЛЯ ДАВИЛЬНОЙ ОБРАБОТКИ | 1970 |

|

SU259033A1 |

| СТАНОК ДЛЯ ЗАКАТКИ ИЗДЕЛИЙ | 1967 |

|

SU195425A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| Устройство для давильной обработки | 1973 |

|

SU446342A1 |

| Устройство для давильной обработки | 1976 |

|

SU610591A1 |

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

Авторы

Даты

1980-03-30—Публикация

1976-04-23—Подача