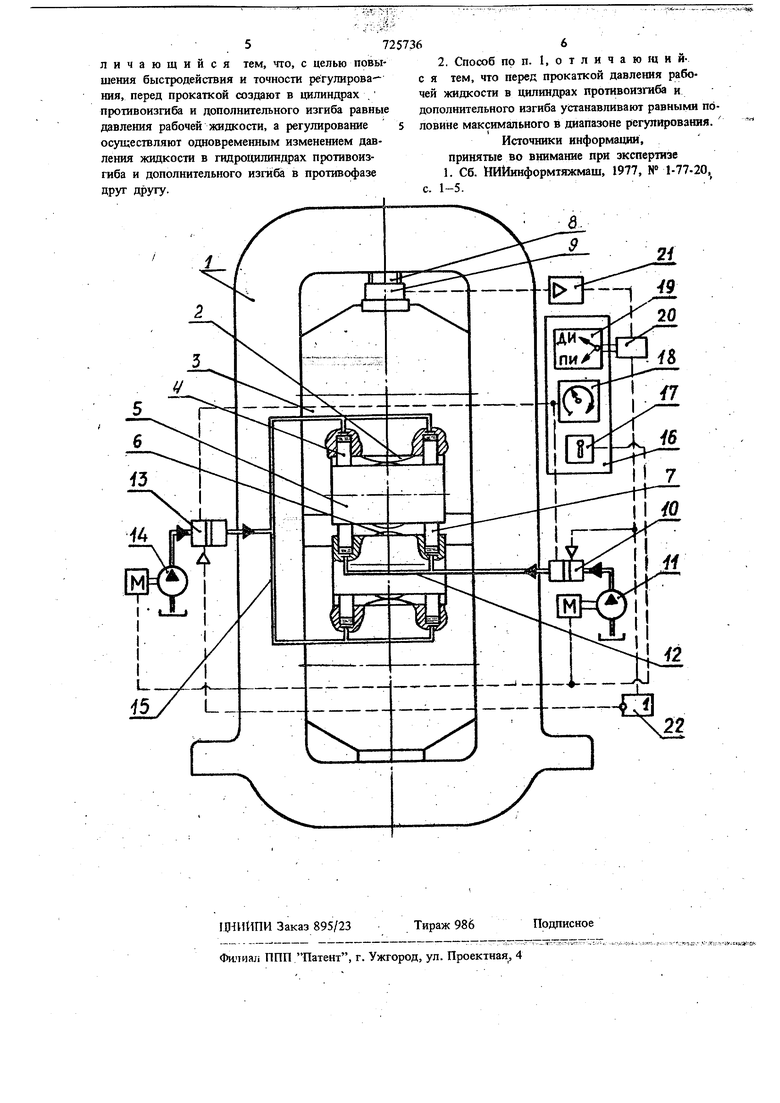

Изобретение относится к обрабртке металлов давлением, преимущественно к способам повышения точности прокатки и может быть -использовано на полосовых и .тистовых станах горячей и холодной прокатки. Известен способ регулирования поперечного профиля и формы полос и листов, при котором усйдия регзлирования прикладывают как между подушками рабочих валков (противоизгиб), так и между подушками рабочих и опорных валков (дополнительньш изгиб), причем neperf прокаткой задают некоторый начальный уровень давления в цилиндрах противоизгиба, обеспечивающий прижатие рабочих валков к опорным валкам 1. Этот способ не обладает достаточным быстродействием при переходе от регулирования противоизгибом к регулированию дополнительным изгибом и наоборот, что снижает точность регулирования. Цель изобретения - гговыщение быстродействия и точности регулировки профиля и формы полосы. Указанная цель достигается тем, что перед прокаткой создают равные давления рабочей жидкости в цилиндрах противоизгиба и дополнительного изгиба, а регулирование осущест.вляют одновременным изменением давления жидкости в гидроцилиндрах противоизгиба и дополнительного изгиба в противофазе друг другу, причем первоначально устанавливают эти давления равными половине максимального в Диапазоне регулирования. Описьшаемьш спо.соб поясняется чертежом, на котором изображен общий вид рабочей клеги со электрогидравлической системы регулирования. Рабочая клеть имеет станину 1, в окнах которой установлены опорные валки 2 с подущками- 3. В подушках опорных валков вмонтированы гидроцилиндры дополнительного изгиба 4, плунжеры которых контактируют с подушками 5 рабочих валков 6. Подушки рабочих валков установлены в П-образных пазах подушек опорных валков с возможностью вертикального перемещения. В нижних подушках рабочих валков вмонтированы гидроцилиндры противоизгиба 7. Между найсймным винтом 8 и подушкой верхнего бпорнот о установлена месдоза 9, выходной сигнал которой при прокатке используйт управления при регулировании.

ЭлektIюrидpaвличecкaя система регулирования состоит из гидросистемы противоизгиба . гидросистемы дополнительного изгиба и системы управления. Гидросистема противоизгиба включает гидроцилиндры противоизгиба, электрогидравлический преобразователь 10 и насосную установку высокого давления И,объединённые трубопроводом 12.Гидросистема допол нительного изгиба выполнена аналогично гидросистеме противоизгиба валков и включает гидродилиндры дополнительного изгиба, электрогидравлический преобразователь 13 и насосную устаибвку высокого давления 14, объедиHeHHbie трубопроводом 15. Система управления включает пульт управления 16, на котором раз мещены ключи 17 включения насосных установок, задатчики давления 18 и ключ 19 для выбора режима работы системы с помощью реверсора 20. Для усиления сигнала управления в системе имеется усилитель 21, соединенный с реверсором. Вход элект, югидравлического преобразователя 10 соедиТнёй нёШсреДств енн6 с выходом реверсора, а электрогидравлического преобразователя 13 - через инвертор 22.

Способ реализуется следующим образом.

Перед прокаткоч оператор включает ключами 17 насосные установки 11 и 14 и задат чиками давле1гия 18 устанавливает номинальное давлеже в гидроцилиндрах противоизгиба 7 и дополнительного изгиба 4, равное половине диапазона регулирования. На подушки 5 дейСТВ УЮТ усилия со стороны плун)4(еров гидровдлиндров 4 и 7, paBHbie по величине и противоположные до направлению. Рабочие валки 6 находятся в равновесии. Сигнал с месдозы 9 отсутствует. С помощью ключа 19 задают режим работы системы, например противоизгиб Реверсор 20 настроеи ни пОЛожйтельну полярность управляющего сигнала на выходе. Система подготовлена к работе..

При прокатке пояйляется управляющий сигнал месдозы 9, пропорциональный усилию прокатки. Этот сигнал усиливается в усилителе 21 ив йИДе постоянного тока подается на реверсор 20. Сигнал управления положительной полярности на выходе реверсора 20 поступает на вход электрогидравлического преобразователя 10 гидросистемы противоизгиба, на выходе которого возрастает давление рабочей жидка- ти евшие номинального на величину, пропорциональную току угфавЛения. Сигнал зправления положительной полярности с реверсора 20 поступает также на инвертор 22, который меняет его полярность. С инвертора 22 сигнал уже отрицательной полярности поступает на вход электрогидравлического преобразователя 13 гидросистемы дополнительного изгиба и на выходе уменьщает давление рабочей жидкости на ту же величину, что и в гидросистеме противоизгиба. В результате на подущки 5 рабочих валков 6 будет действовать усилие противоизгиба, пропорциональное удвоенному значению изменения давления в гидросистемах.

При установке ключа 19 на режим дополнительный изгиб, на выходе реверсора 20 имеем сигнал управления отрицательной полярности, и в этом случае в гидросистеме противоизгиба давление рабочей жидкости понизится, а в гидросистеме дополнительного изгиба возрастет на величину, пропорциональную сигналу управления В результате на подущки 5 рабочих валког 6 будет действовать усилие дополнительного изгиба, пропорциональное удвоенному значению изменения давления в гидросистемах.

Таким образом, изменением давления рабочей жидкости, равным половине диапазона регулирования, создаем усилие регулирования, пропорциональное полному диапазону регулирования. По данным Уральского завода тяжелого машиностроения минимальное время на изменение давления рабочей жидкости в гидросистеме на полный диапазон регулирования (от 40 до 320 кгс/см) составляет 1 с.

Описываемый способ позволяет уменьшить это время в 2 раза, т. е. в 2 раза повысить быстродействие системы при тех же ее параметрах..

Быстродействие системы влияет на точность регулирования при быстро меняющихся факторах, таких как утолщение участка полосы, неравномерность химического состава и температуры по длине полосы, биение валков и т.д. В результате, при недостаточном быстродействии на полосе получаются нерегулируемые и перерегулированные участки. Внедрение данного способа позволяет увеличить выход листов 1 сорта. Способ может быть внедрен на всех листовых станах, оснащенных комбинированными системами регулирования профиля, и на вновь строящихся и модернизируемой станах.

Формула изобретения

1. Способ регулирования поперечного профиля и формы полос и листов при прокатке, включающий регулирование профиля рабочих валков противоизгибом и дополнительным изгибом посредством соответствующих гидроцилиндров, взаимодействующих с подушками рабочих валков с заданием начального уровня давления в гвдроцилиндрах противоизгиба, о тличающиися тем, что, с целью повышения быстродействия и точности регулирования, перед прокаткой создают в цилиндрах противоизгаба и дополнительного изгиба равные давления рабочей жидкости, а регулирование осуществляют одновременным изменением давления жидкости в гидроцилиндрах противоизгиба и дополнительного изгиба в противофазе друг другу.

2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что перед прокаткой давления рабочей жидкости в цилиндрах противоизгнба и дополнительного изгиба устанавливают равными половине максимального в диапазоне регулирования.

Источники информации, принятые во внимание при экспертизе 1. Сб. НИЙинформтяжмаш, 1977, N 1-77-20, с. 1-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| УСТРОЙСТВО ДЛЯ СОВМЕЩЕННОГО РЕГУЛИРОВАНИЯ ПОПЕРЕЧНОЙ И ПРОДОЛЬНОЙ РАЗНОТОЛ1ЦИННОСТИ ПОЛОСЫ ПРИ ПРОКАТКЕ | 1972 |

|

SU411932A1 |

| Система автоматической стабилизации толщины полосы | 1976 |

|

SU554024A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2122907C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2308335C2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1999 |

|

RU2154541C1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство дополнительного изгиба рабочих валков прокатной клети кварто | 1977 |

|

SU789178A1 |

| Система автоматической стабилизации толщины полосы | 1977 |

|

SU682298A1 |

| Устройство для противоизгиба рабочихВАлКОВ | 1979 |

|

SU810314A1 |

Авторы

Даты

1980-04-05—Публикация

1978-01-10—Подача