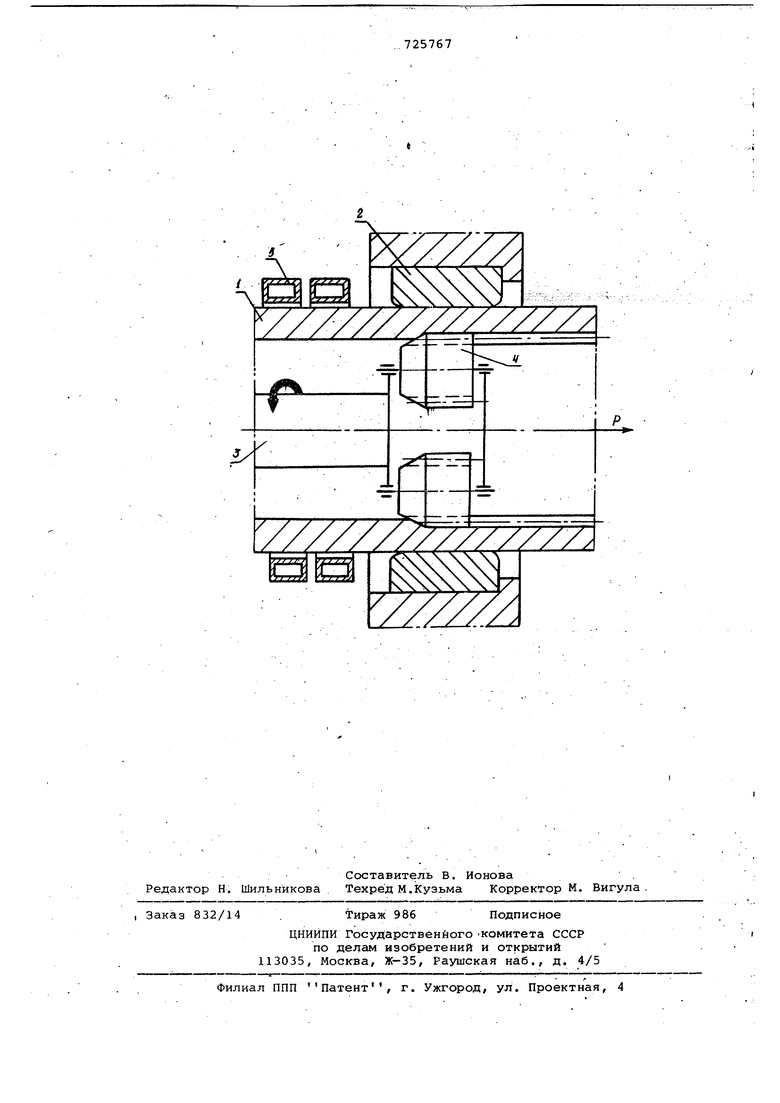

Трубную заготовку 1, диаметр ко- горой больше диаметра готового издания, а длина кратна длине нескольких Изделий , подают в матрицу 2. По мере эсевой подаЧи заготовки ее внутрен-. НИИдиаметр начинает контактировать с зубьями валков 4, которые осуществляют на ней накатку зубьев. При этом наружный диаметр заготовки обжимает ся мс трицей и возникающие в зоне накатывания сжимающие напряжения облегчают течение металла заготовки в накатываемые зубья.

В начальный момент накатки подачу переднего конца заготовки через и зубчатые валки осуществляют переме1 1ением ее заднего конца толкателем. При выходе переднего конца заготовки из матрицы он поступает в захват, который определенным усилием Р протягивает заготовку через неподвижную матрицу и зубчатые валки, вправка которых 3 закреплена от осевого перемещения относительно матрицы.

В случае горячего накатывания заготовку нагревают в высокочастотном индукторе 5.

После окончания накатывания зубчатых профилей получается изделие в виде трубы с внутренними зубьями, которая разрезается на отдельные диски требуемой ширины.

.Пример. Накатывают зубья шестерен планетарного редуктора привода колес комбайна Колос. Заготовкой служит труба с наружным диаметрои 318 мм, внутренним диаметром 270 мм и длиной 490 мм.

Со скоростью 2 мм/с заготовка подаётся в кольцевой редуктор, нагревается до 1100°С и затем поступа ет в матрицу, где осуществляется накатывание зубьев двумя валками наружным диаметром 118 мм и числом зубьев 27. Обжатие при накатывании зубьев составляло 0,336 мм/0,5 оборота заготовки. Из трубы с накатанньми зубьями получено 10 шестерен. Штучное время, накатывания зубьев одного изделия

30 с. Штучное время накатывания зубьбв на том же изделии известным способом, когда зубья накатываются на каждом изделии отдельно/109 с. i Помимо сокращения штучно,го времени обработки не требуется изготовления фасрк на внутреннем диаметре каждой заготовки, которые точились для уменьшения выхода металла в облой, улучшилось заполнение.зубьев металлом, отпала операция подрезки облоя, : выходящего в торцы каждой заготовки при накатке зубьев известным способом

Формула изобретения

Способ накатки внутренних зубчатых профилей, содержащий отрезку заготовки мерной длины от исходной трубной заготовки и деформацию заготовки между неподвижной матрицей и зубчатым инструментом, профилирующим внутреннюю поверхность заготовки, при относительном осевом перемещении инструмента и заготовки, отличающийся, тем, что, с целью повышения производительности и качества изделий, путем улучшения.условий деформации материала, для обработки йспользуют трубную заготовку с Диаметром, большим наружного диаметра готового изделия и с длиной кратной длине нескольких изделий, а при деформации к заготовке прикладывают осевое усилие и одновременно с профилированием внутренней поверхности заготовки осуществляют дополнительное обжатие ее наружной поверхности,причем отрезку заготовки мерной длины осуществляют после окончания деформации.

1 Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 249160, кл. В21 Н 5/02, 12.10.67.

2.Авторскоесвидетельство СССР № 181032, кл. В21 Н 5/00, 06.06.63 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| Способ изготовления сборных деталей | 1990 |

|

SU1764922A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1981 |

|

SU988434A1 |

| Устройство для накатки зубчатых колес | 1980 |

|

SU927400A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

| Устройство для накатывания внутренних зубчатых профилей | 1987 |

|

SU1447505A1 |

| Способ накатывания зубчатых профилей на кольцевых заготовках и инструмент для его осуществления | 1987 |

|

SU1530314A1 |

| Способ холодного формообразования зубчатых профилей | 1980 |

|

SU946759A1 |

Авторы

Даты

1980-04-05—Публикация

1977-02-16—Подача