(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1982 |

|

SU1073052A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

| Состав электродного покрытия | 1981 |

|

SU959967A1 |

| Состав электродного покрытия | 1978 |

|

SU825303A1 |

| Электрод для сварки алюминиевой бронзы | 1990 |

|

SU1736683A1 |

| ПОКРЫТИЕ ДЛЯ ЭЛЕКТРОДОВ, ПРИМЕНЯЕМЫХ ПРИ ЭЛЕКТРОДУГОВОЙ СВАРКЕ СИЛУМИНА | 1954 |

|

SU100686A1 |

| Электрод для наплавки алюминиевой бронзы | 1957 |

|

SU113125A1 |

| Сварочный электрод | 1973 |

|

SU450674A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1970 |

|

SU282555A1 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

Изобретение относится к области сварки, а именно к составу электродного покрытия применяемого для наплавки алюминиевых бронз. Известны различные составы покрытий ij , содержащие, например, следую щие компоненты, вес.%: Криолит 4О-60 Плавиковый шпат Ферробор Феррованадий Хлористый калий Древесный уголь Недостатком известного электродного покрытия является то, что металл ш обладает недостаточной пластичностью. Наиболее близким к предлагаемому является электродное покрытие (2 , с держащее следующие компоненты, вес.% Никель22,О-ЗО,О Марганец25,0-35,0 Алюминий1,О-5,О Криолит1О,О-2О,О Калий хлористый8,0-15,0 Графит2,О-6,О Кальций фтористый 10,0-20,0 Железный порошок4,О-6,О При сварке указанным электродом не удается полностью избежать порообразования, так как состав компонентов обмазки обладает недостаточной раскислительной способностью. Недостаточна и флюбукьщая способность электрода, что ухудшает его технологические свойства. Цель изобретения - создание электрода для сварки и наплавки алюминиевых бронз, обеспечивающего высокую стойкость против общей и . электрохимической коррозии, технологическую прочность, плотность н.аплавленного металла. Указанная цель достигается тем, что в состав электродного покрытия, наносимого на стержень из алюминиевой бронзы, содержащего криолит, марганец металлический, алюминий, фтористый кальций и графит, дополнительно вводят иттрийкремниевую лигатуру, хлористый натрий

И углекислый калий при следующем соотношении компонентов, вес.%:

Иттрий-кремниевая

. лигатура6,0-18,0

Натрий хлористый15,0-25,0

Криолит40,О-5О,О

Марганец металлический 2,0-8|0 . АлюминийV 0,5-4,0

Кальций фтористый10,0-20,0

- Графит2,0-7,0 ю

Калий углекислый3,0-6,0

Иттрий-кремниевая лигатура может быть заменена на церий-кремниевую в том же количестве.

Введение всостав покрытия электрода is иттрий- кремниевой лйГ(ат5фы, равно как и церий-кремниевой ЯйГатуры пбЭВоляет йнаЧИТеЛШо повысить пластические сво&tfrea и удйарную вязк6ст1ь напла1вленн6гс1 металла. Влияние на структуру металла 20 рёДКбэёМёПЬных, например иттрия и других элементов, входящих в состав покрытия, увеличивает технологическую прочность сварного соединения в интервале повышенных температур. Кремний, а так- 25 же иттрий в полной мере позволяют раскислить металл ванны, что обеспечивает высокую плотность сварному соединению. Кроме того, иттрий и кремний придают металлу шва стойкость против обшей и зо электрохимической коррозии в условиях агрессивной среды, что является важной характеристикой. Углекислый калий и хлористый натрий снижают температуру плавления стержня электрода, что улуч- 35 шает технологические свойства и обеспечивает высокую прочность сварного соеди-

пёшя. ; t --- ;--: -- Технология изготовления электродов с предложенным .составом электродного 40

e55S8tffiSSt:vJ..i

Внедрение предложенного электро да позволит эксплуатировать сварные конпокрытия проста. Опытную партию электро дов изготавливают прессовым способом по 4-м вариантам. В качестве стержня применяют проволоку из алюминиевой бронзы марки 5рАМц 9-2. Иттрий-кремниевая лигатура содержит, %: кремний 60, редкоземельные элементы иттриевой группы (в том числе иттрий) 25,

Церий-кремниевая лигатура содержит, %: кремний 60, редкоземельные элементы цериевой группы ( в том числе церий) 25.,

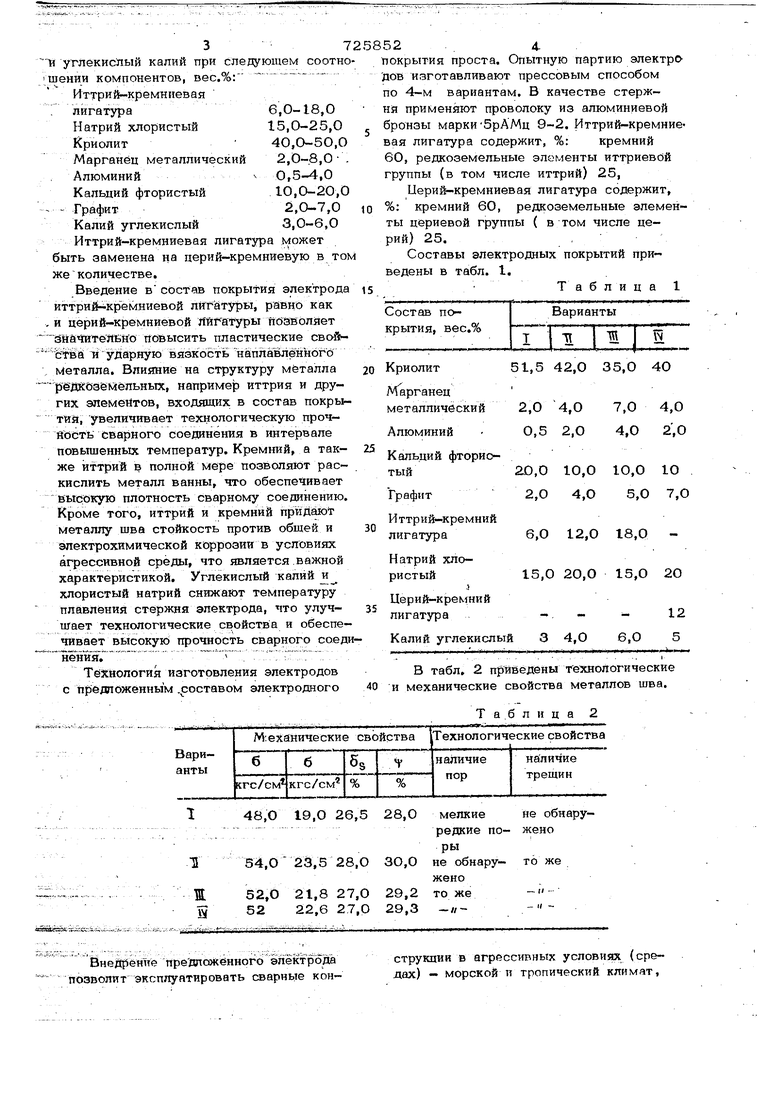

Составы электродных покрытий приведены в табл. 1.

Т а б л и ц а 1

Состав поВариантыкрытия, вес.

I I т Jj j S

51,5 42,0 35,0 40

2,0 4,0 7,0 4,0

0,5 2,0 4,0 2,0 2О,0 10,0 10,0 1О

2,О 4,О 5,О 7,0

6,О 12,0 18,0 15,0 2О,0 15,О 2О -, --12

Калий углекислый 3 4,0 6,0 5

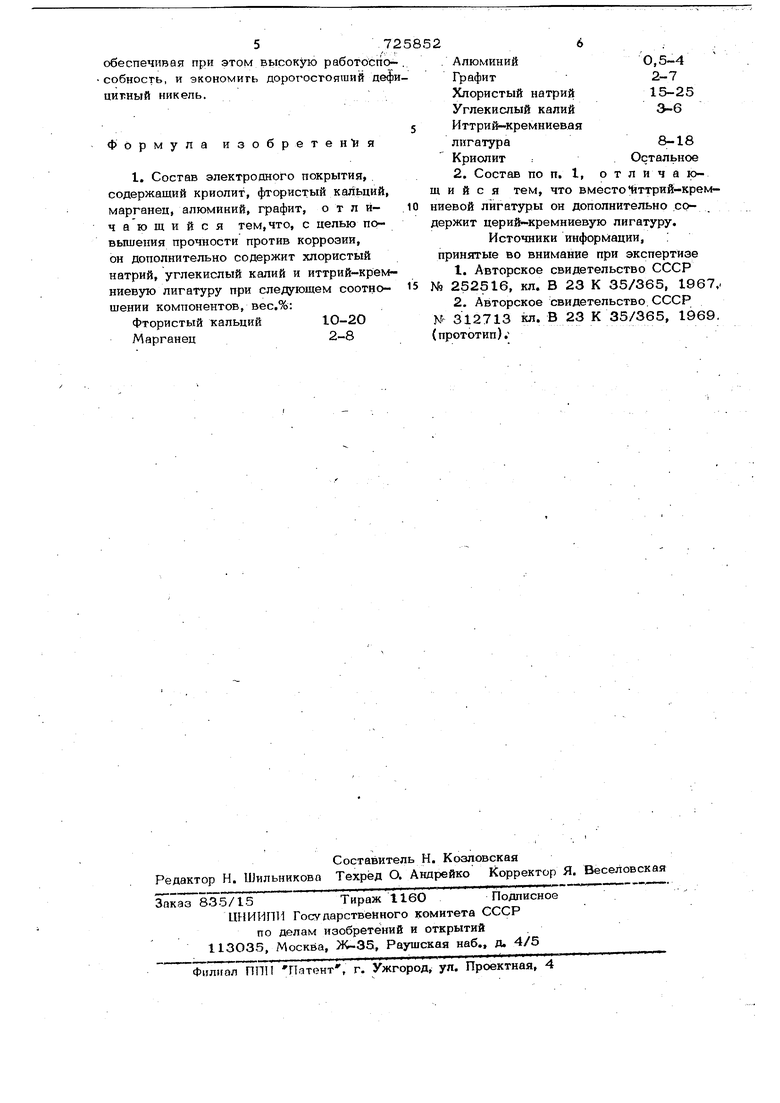

.------..- , -,IВ табл. 2 приведены технологические :и механические свойства металлов шва.

Та.блица 2

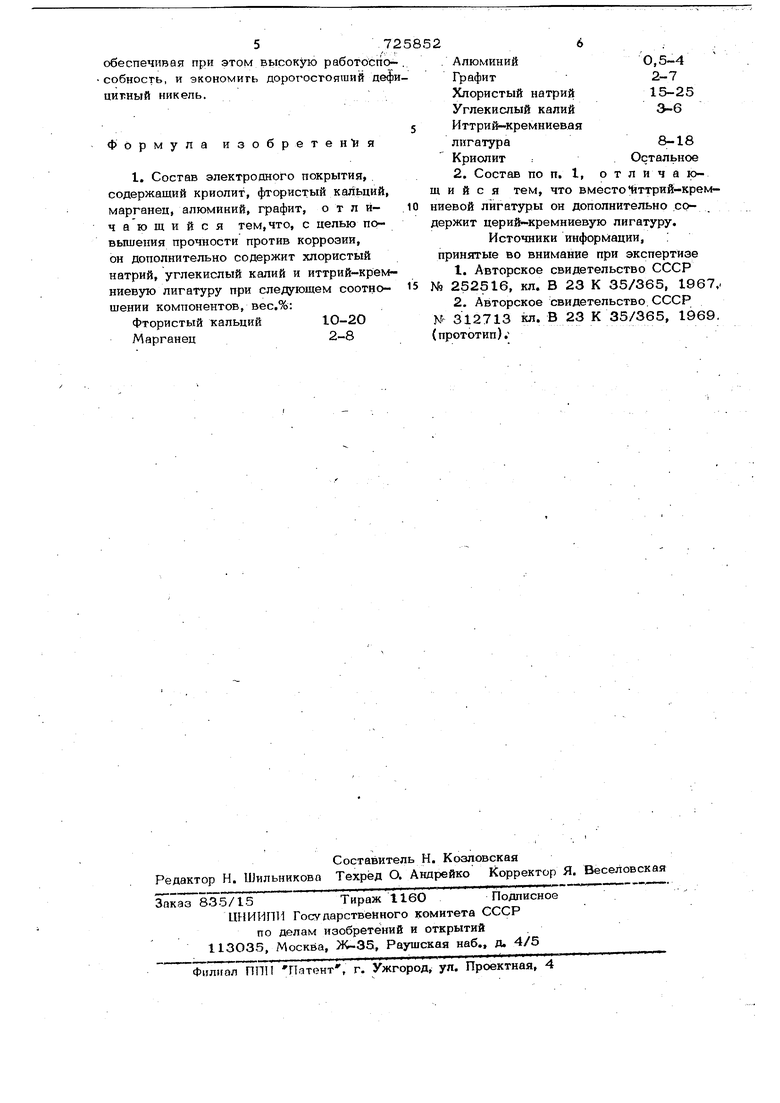

струкции в агрессивных условиях (средах) - морской и тропический климат. 5.725852 обеспечивая при этом высокую работоспо-. собность, и экономить дорогосгояший дефицит:ный никепь. Формула изобретени 1. Состав электродного покрытия, содержащий криолит, фтористый кальций, марганец, алюминий, графит, отличающийся тем, что, с целью повьшения прочности против коррозии, он дополнительно содержит хлористый натрий, углекислый калий и иттрий-кремниевую лигатуру при следующем соотношении компонентов, вес.%: Фтористый кальций10-20 Марганец2-8 . щ ни дер пр N9 R (пр Алюминий05-4 Графит2-7 Хлористый натрий15-25 Углекислый калий -6 HTTpHi KpeMHHesaH лигатура8-18 Криолит :Остальное 2. Состав по п. 1, отличаюийся тем, что вместоиттрий-кремвой лигатуры он дополнительно сожит цери{Ь-кремниевую лигатуру. Источники информации, : инятые во внимание при экспертизе 1.Авторское свидетельство СССР 252516, кл. В 23 К 35/365, 1967,. 2,Авторское свидетельство СССР 312713 кл. В 23 К 35/365, 1969. ототип).

Авторы

Даты

1980-04-05—Публикация

1977-12-28—Подача