(54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРАВИЛЬНЫХ МАШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечной передачи труб | 1982 |

|

SU1091959A1 |

| Кантователь длинномерного проката, установленный в линии его правки | 1978 |

|

SU787129A1 |

| Устройство для правки круглого проката | 1979 |

|

SU854496A1 |

| Холодильник прокатного стана | 1985 |

|

SU1308416A1 |

| Стан для раскатки колец | 1974 |

|

SU549216A1 |

| Кондуктор для сварки продольного шва обечайки | 1983 |

|

SU1261765A1 |

| Правильно-колибровочный стан | 1979 |

|

SU804068A1 |

| Косовалковая правильная машина | 1986 |

|

SU1428485A1 |

| СТАНОК ДЛЯ ПРАВКИ КЛАПАНА | 2000 |

|

RU2188093C2 |

| Листоправильная машина | 1987 |

|

SU1500407A1 |

I

Настоящее изобретение относится к области обработки металлов давлением, а именно к вспомогательным устройствам дравильных машин.

Известно устройство для загрузки правильных машин, содержащее установленные на станине проводку в виде двух рядов одноплечих рычагов, упоры и загрузочные лотки 1.

Недостатком известного устройства является низкая производительт1ость из-за поштучной подачи заготовок вдоль проводки.

Целью изобретения является повышение производительности.

Цель достигается тем, что наружная по верхность рычагов одного ряда выполнена цилиндрической, при этом загрузочные лотки размещены вдоль проводки со стороны рычагов, а упоры установлены на стеллажах с возможностью регулировочного перемещения относительно рычагов.

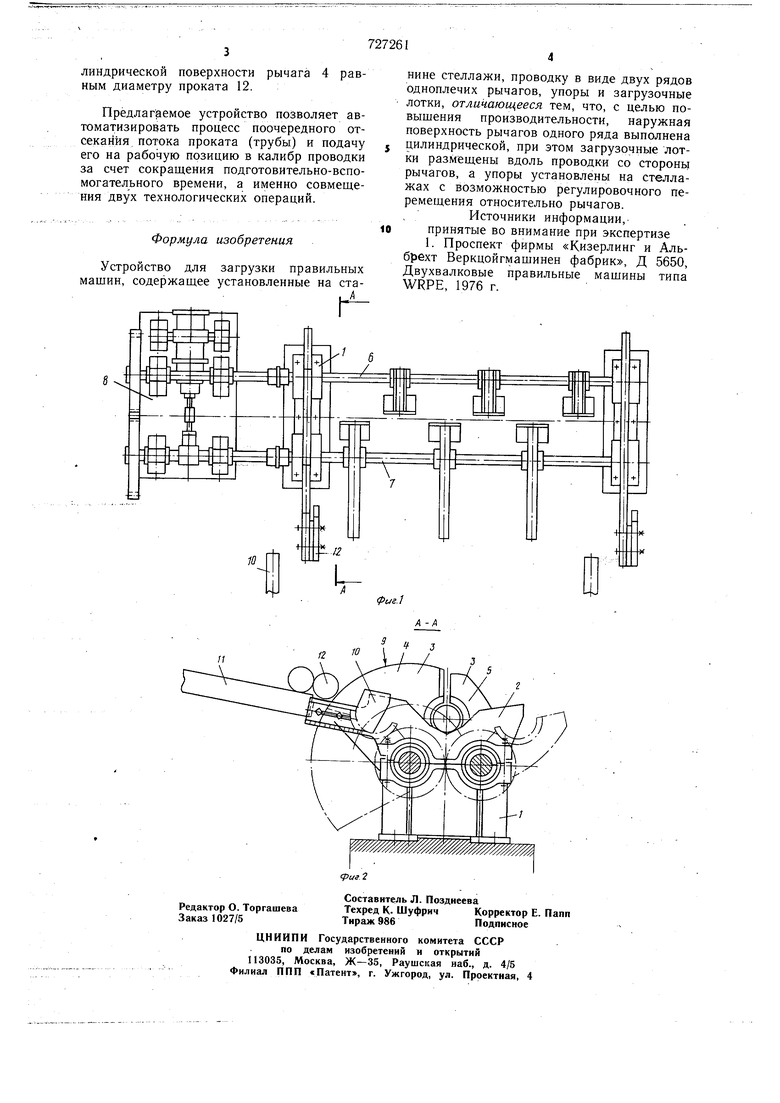

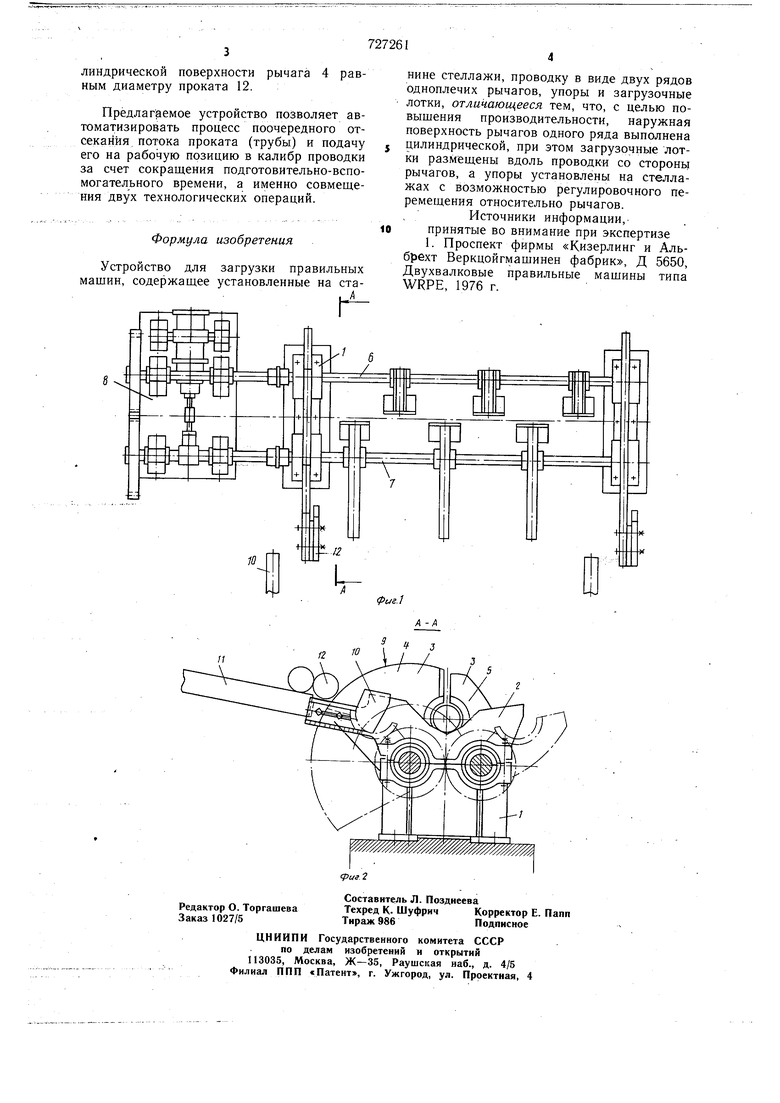

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Устройство для загрузки правильных машин состоит из станины 1, призматического стеллажа 2, проводки 3, выполненной в

виде образующих цилиндрический калибр одноплечевых рычагов 4 и 5, закрепленных на валах 6 и 7, связанных с приводом 8 сведения рычагов 4 и 5. Наружная поверхность 9 рычага 4 выполнена цилиндрической.

На стеллажах 2 установлены с возможностью регулировочного перемещения упоры 10. По загрузочным лопаткам И перемещают прокат 12.

Устройство работает следующим образом.

Привод 8 разводит рычаги 4 и 5 на определенный угол и прокат 12 поступает до ограничивающей поверхности упора Ю. После этого привод 8 начинает сводить рычаги 4 и 5 и при обратном ходе рычаг 4 отсекает прокат 12 от потока и подает его на призматический стеллаж 2, где он фиксируется вдоль оси правки. Сведенные на прокат 12 рычаги 4 и 5 образуют цилиндрический калибр и прокат подается на правку. Далее цикл повторяется. При изменении типоразмера проката упор 10 перемещают, обеспечивая получение расстояния от ограничивающей поверхности упора 10 до ци

Авторы

Даты

1980-04-15—Публикация

1978-04-10—Подача