(54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскопрокатное устройство для поперечно-клиновой прокатки | 1988 |

|

SU1569066A1 |

| Устройство для поперечно-клиновой прокатки профилированных изделий | 1978 |

|

SU743765A1 |

| Плоскопрокатное устройство | 1990 |

|

SU1770015A1 |

| Стан поперечно-клиновой прокатки | 1975 |

|

SU569359A1 |

| Механический пресс | 1991 |

|

SU1831429A3 |

| Стан поперечно-клиновой прокатки | 1979 |

|

SU814532A1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1995 |

|

RU2107573C1 |

| Устройство для изготовления изделий "ансил | 1976 |

|

SU617126A1 |

| Устройство для обработки трохоидальных поверхностей | 1975 |

|

SU549324A1 |

| ЛОБЗИКОВЫЙ СТАНОК | 1991 |

|

RU2038954C1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа ступенчатых валов.

Известно устройство для поперечно-клиновой прокатки, содержащее установленную в станине нижнюю плиту и верхнюю плиту, связанную с механизмом ее прямого и обратного рабочего перемещения в направляющих станины, параллельных нижней плите, а также клиновые инструменты, закрепленные на рабочих поверхностях плит, обращенных одна к другой.

Недостатком известного устройства является то, что механизм перемещения плиты имеет значительные габариты, что ведет к увеличению габаритов всего устройства; максимальное усилие, развиваемое приводом известного устройства, не превышает 14 т, что недостаточно для полугорячей и холодной прокатки деталей.

Цель изобретения - уменьшение габаритов устройства и повышение рабочего усилия привода.

Это достигается тем, что в предлагаемом устройстве механизм перемещения верхней плиты выполнен в виде установленных на

станине над верхней плитой приводного вала, двух шатунов, размещенных диаметрально противоположно на валу и связанных с ним шарнирно, двух ползунов, связанньй шарнирно с шатунами, двух шипов-фиксаторов, закрепленных на ползунах, коромысла с направляющими, установленного с возможностью поворота от привода вокруг оси, параллельной ползунам, при этом ползуны размещены в направляющих коромысла, а на верхней плите выполнены пазы, взаимодействующие с шипами-фиксаторами.

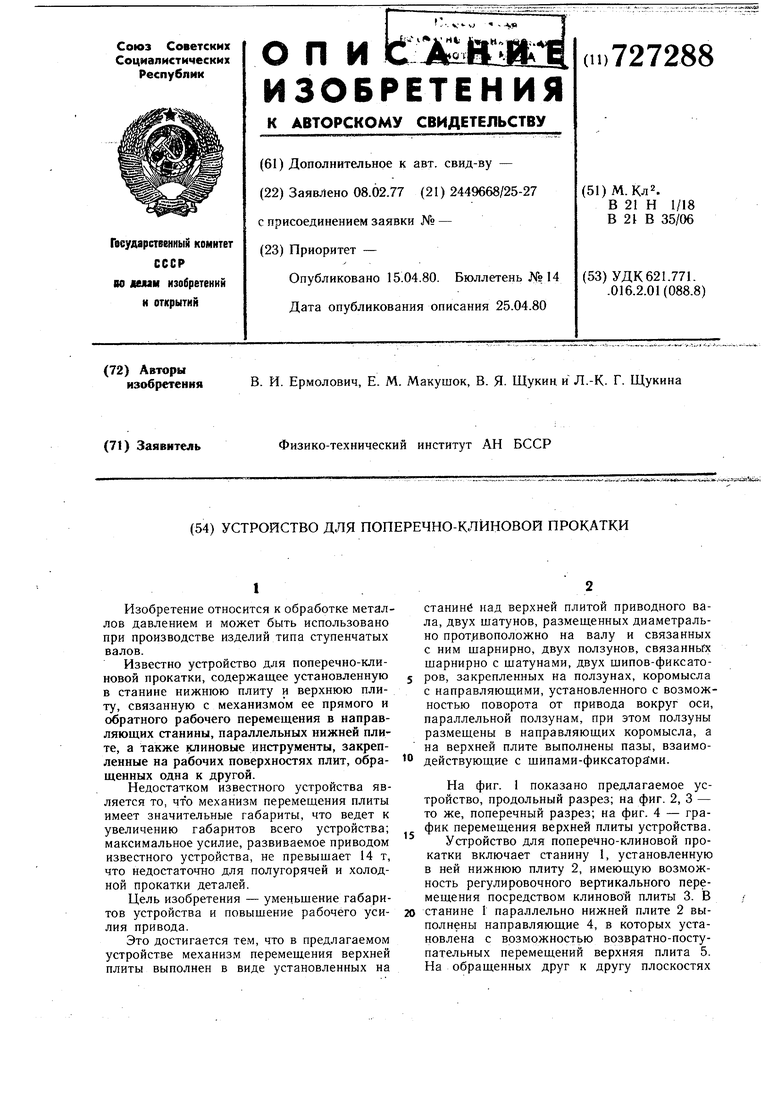

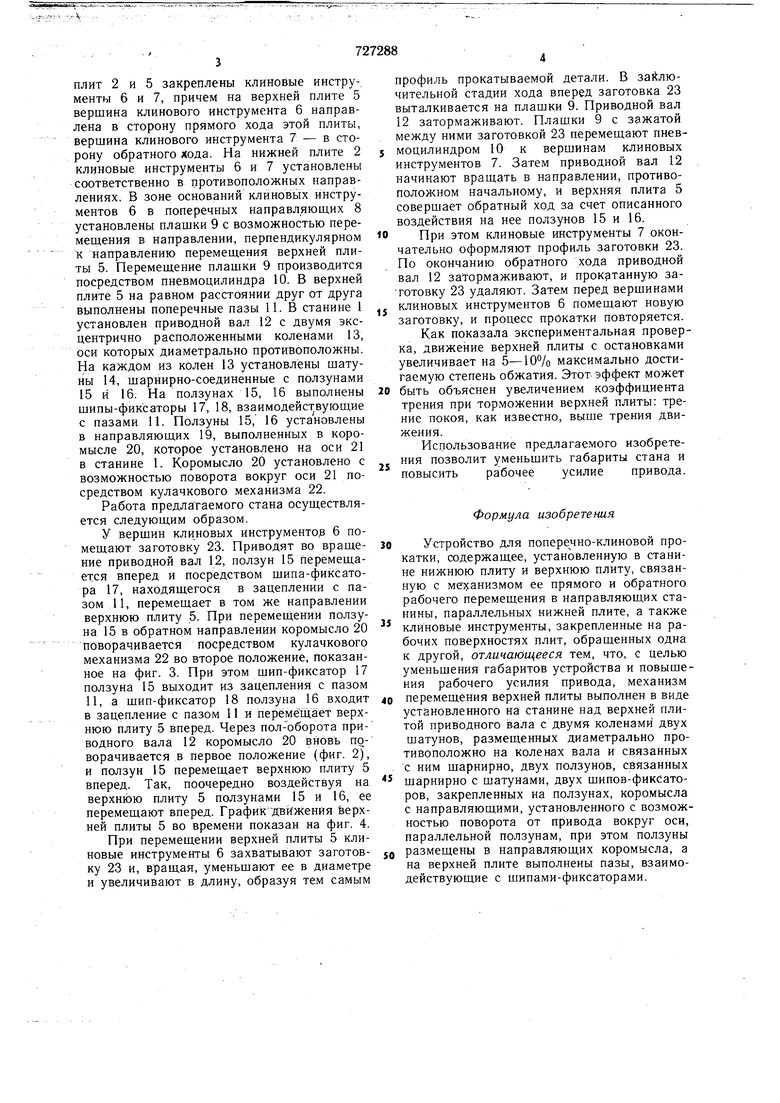

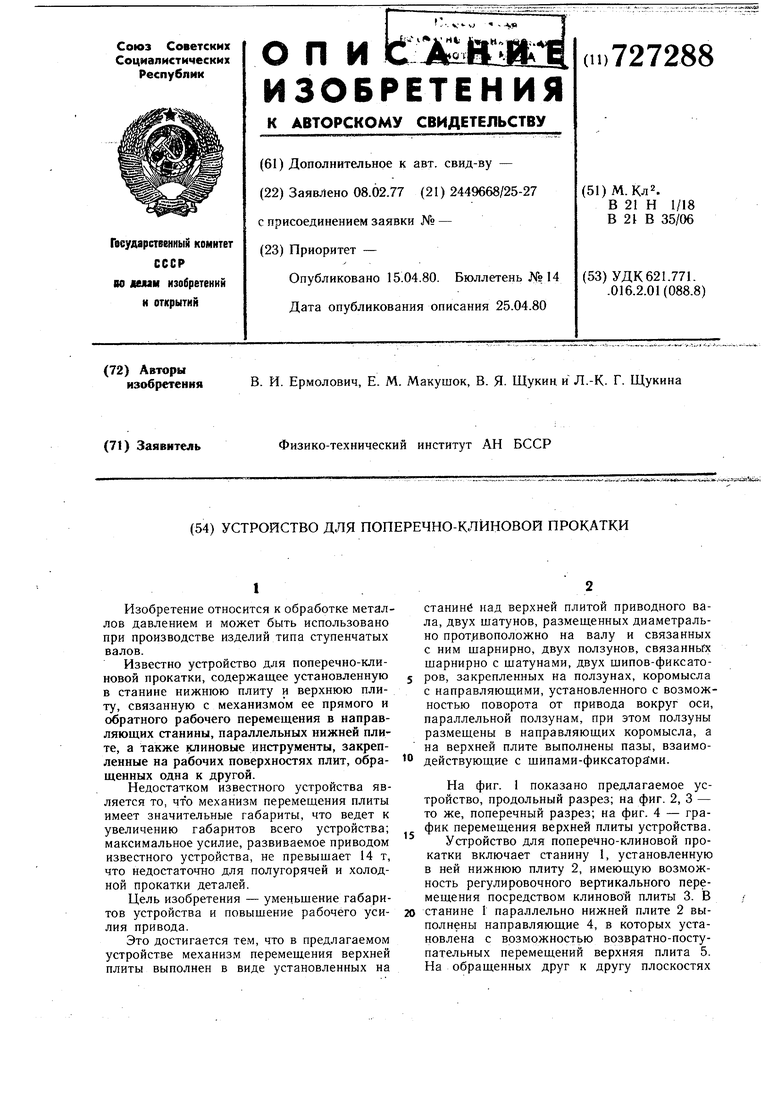

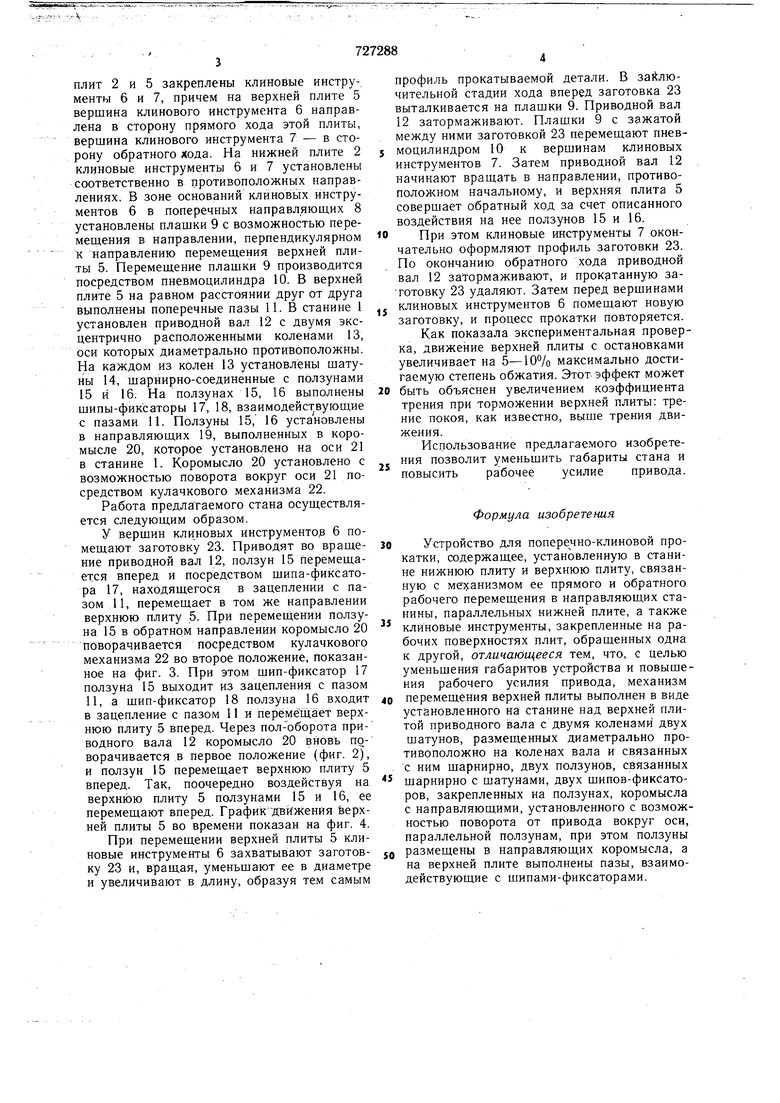

На фиг. 1 показано предлагаемое устройство, продольный разрез; на фиг. 2, 3 - то же, поперечный разрез; на фиг. 4 - график перемещения верхней плиты устройства. Устройство для поперечно-клиновой прокатки включает станину 1, установленную в ней нижнюю плиту 2, имеющую возможность регулировочного вертикального перемещения посредством клиновой плиты 3. В станине I параллельно нижней плите 2 выполнены направляющие 4, в которых установлена с возможностью возвратно-поступательных перемещений верхняя плита 5. На обращенных друг к другу плоскостях

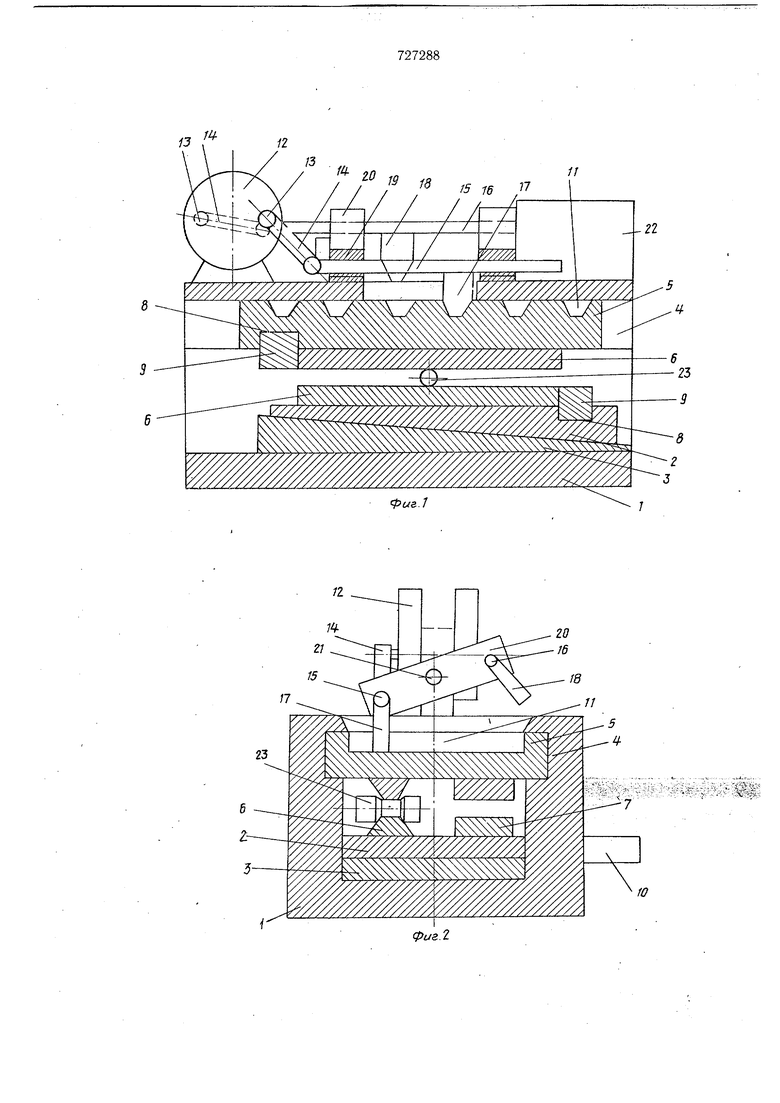

плит 2 и 5 закреплены клиновые инструменты 6 и 7, причем на верхней плите 5 вершина клинового инструмента 6 направлена в сторону прямого хода этой плиты, вершина клинового инструмента 7 - в сторону обратного хода. На нижней плите 2 клиновые инструменты 6 и 7 установлены соответственно в противоположных направлениях. В зоне оснований клиновых инструментов 6 в поперечных направляюш,их 8 установлены плашки 9 с возможностью перемещения в направлении, перпендикулярном к направлению перемеш,ения верхней плиты 5. Перемещение плашки 9 производится посредством пневмоцилиндра 10. В верхней плите 5 на равном расстоянии друг от друга выполнены поперечные пазы 11. В станине 1 установлен приводной вал 12 с двумя эксцентрично расположенными коленами 13, оси которых диаметрально противоположны. На каждом из колен 13 установлены шатуны 14, шарнирно-соединенные с ползунами 15 и 16. На ползунах 15, 16 выполнены шипы-фиксаторы 17, 18, взаимодействующие с пазами 11. Ползуны 15, 16 установлены в направляющих 19, выполненных в коромысле 20, которое установлено на оси 21 в станине 1. Коромысло 20 установлено с возможностью поворота вокруг оси 21 посредством кулачкового механизма 22.

Работа предлагаемого стана осуществляется следующим образом.

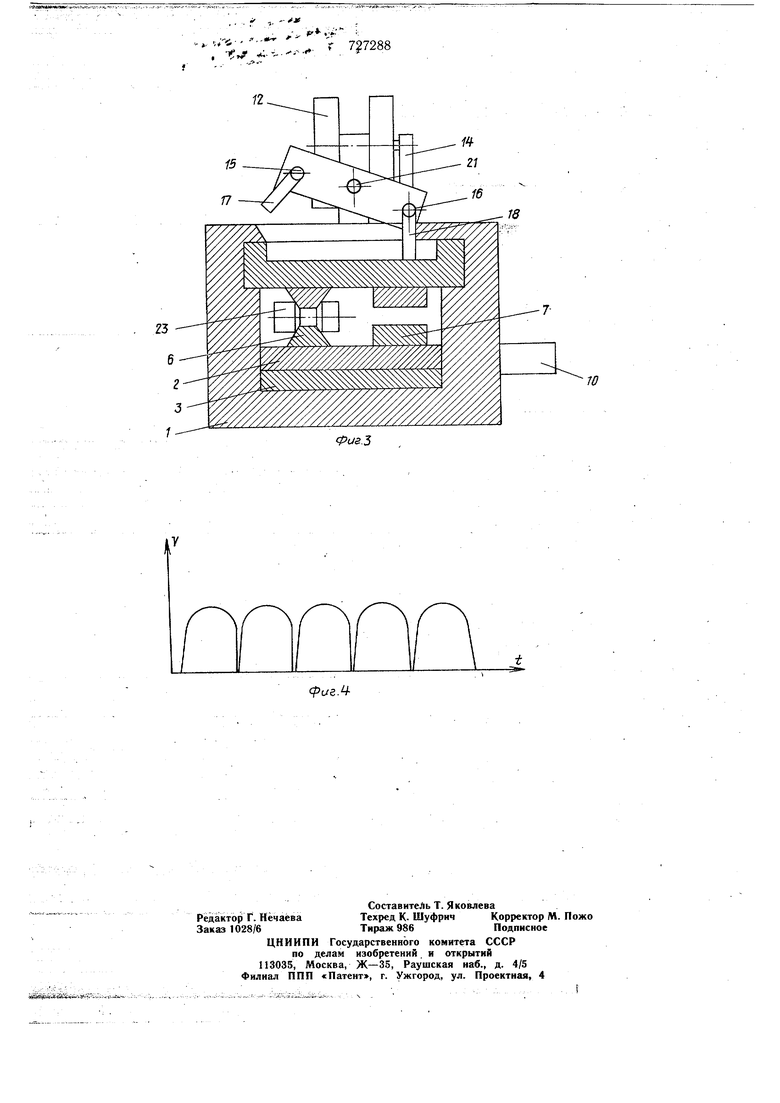

У вершин клиновых инструментов 6 помещают заготовку 23. Приводят во вращение приводной вал 12, ползун 15 перемещается вперед и посредством шипа-фиксатора 17, находящегося в зацеплении с пазом 11, перемещает в том же направлении верхнюю плиту 5. При перемещении ползуна 15 в обратном направлении коромысло 20 поворачивается посредством кулачкового механизма 22 во второе положение, показанное на фиг. 3. При этом щип-фиксатор 17 ползуна 15 выходит из зацепления с пазом 11, а щип-фиксатор 18 ползуна 16 входит в зацепление с пазом 11 и перемещает верхнюю плиту 5 вперед. Через полуоборота приводного вала 12 коромысло 20 вновь поворачивается в первое положение (фиг. 2), и ползун 15 перемещает верхнюю плиту 5 вперед. Так, поочередно воздействуя на верхнюю плиту 5 ползунами 15 и 16, ее перемещают вперед. График движения верхней плиты 5 во времени показан на фиг. 4.

При перемещении верхней плиты 5 клиновые инструменты 6 захватывают заготовку 23 и, вращая, уменьшают ее в диаметре и увеличивают в длину, образуя тем самым

профиль прокатываемой детали. В зайлючительной стадии хода вперед заготовка 23 выталкивается на плащки 9. Приводной вал 12 затормаживают. Плашки 9 с зажатой между ними заготовкой 23 перемещают пневмоцилиндром 10 к верщинам клиновых инструментов 7. Затем приводной вал 12 начинают вращать в направлении, противоположном начальному, и верхняя плита 5 соверщает обратный ход за счет описанного воздействия на нее ползунов 15 и 16.

При этом клиновые инструменты 7 окончательно оформляют профиль заготовки 23. По окончанию обратного хода приводной вал 12 затормаживают, и прокатанную за готовку 23 удаляют. Затем перед верщинами

клиновых инструментов 6 помео ают новую заготовку, и процесс прокатки повторяется. Как показала экспериментальная проверка, движение верхней плиты с остановками увеличивает на 5-Ю максимально достигаемую степень обжатия. Этот эффект может

0 быть объяснен увеличением коэффициента трения при торможении верхней плиты: трение покоя, как известно, выше трения движения.

Использование предлагаемого изобретения позволит уменьшить габариты стана и повысить рабочее усилие привода.

Формула изобретения

Устройство для поперечно-клиновой прокатки, содержащее, установленную в станине нижнюю плиту и верхнюю плиту, связанную с механизмом ее прямого и обратного рабочего перемещения в направляющих станины, параллельных нижней плите, а также клиновые инструменты, закрепленные на рабочих поверхностях плит, обращенных одна к другой, отличак)щееся тем, что, с целью уменьшения габаритов устройства и повышения рабочего усилия привода, механизм

перемешения верхней плиты выполнен в виде установленного на станине над верхней плитой приводного вала с двумя коленами двух шатунов, размещенных диаметрально противоположно на коленах вала и связанных с ним щарнирно, двух ползунов, связанных

щарнирно с щатунами, двух щипов-фикСаторов, закрепленных на ползунах, коромысла с направляющими, установленного с возможностью поворота от привода вокруг оси, параллельной ползунам, при этом ползуны

размещены в направляющих коромысла, а на верхней плите выполнены пазы, взаимодействующие с шипами-фиксаторами.

/7

23

ригЛ

Фиг.г

,. . г - -

.

Фиг.З

Авторы

Даты

1980-04-15—Публикация

1977-02-08—Подача