(54) СПОСОБ ПОЛУЧЕНИЯ УТОЛЩЕНИЙ НА КРУГЛЫХ ЗАГОТОВКАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| Способ получения местных утолщений | 1989 |

|

SU1697967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| Способ получения внутренней горловины на конце трубчатой заготовки | 1979 |

|

SU871937A1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| Способ получения наружных утолщений на трубах | 1990 |

|

SU1784392A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

I

Изобретение oтнocиfcя к обработке металлов давлением, преимущественно к горячей объемной штамповке, и может быть использовано дня получения утолщения на полых и сплошных заготовках на любых их участках: концевых или срединных.

Известен способ получения утолщения на заготовках, заключающийся в нагреве до ковочных температур некоторого участка заготовки и в последующем формообразовании на этом участке утолщения путем открытой высадки при воздействии осевым усилием на заготовку ij.

При этом технологические возможности TaKOf-o способа получения утолщения ограничиваются пластической устойчивостью деформируемого участка заготовки; именно по этой причине невозможно деформировать участок заготовки, непревышающий по длипе 2,0-2,5 ее диаметра. Кроме того, так как радиальное течение металла при открытой (свободной) высадке не. ограничивается каким-либо формообразующим ин- струМентом, то размерная и геометрическая точность получаемого утолщения невысокая.

Известен способ получения утолщения на заготовках, при котором нагретый ток заготовки располагают в инструменте, охватывающем его периферию и прикладьгоают осевое усилие до требуемого -увеличения диаметра указанного участка 2.

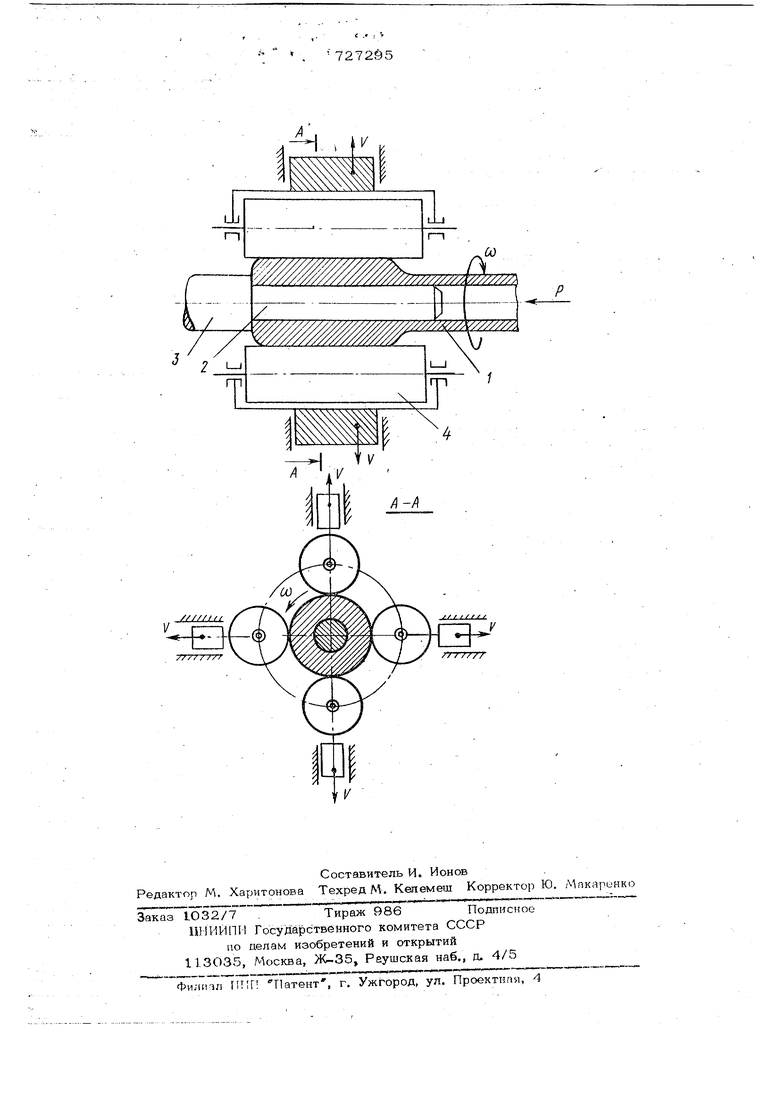

Однако получение утолщения этим способом на участке заготовки, имеющим увеличенное (по сравнению с критическим) отношение его длины к диаметру, как и в случае открытой высадки, затруднительно, так как деформация осевым усилием участка заготовки таких относительных размеров неизбежно ведет к потере его пластической устойчивости. При этом по наружной поверхности утолщения образуются складки, зажимы и утяжки металла, т , е. наружная поверхность утолщения заштамповывается в его внутренние слои, что нарушает сплошность металла и резко снижает его качество. Из-за потери пластической устойчиврйти невозможно деформировать такие участки заготовки с большими степенями деформации за один переход, это вызывает неоёходйШсть йспбЖзЪёаШЯ K:fflWDlff6peходной технологии для получения 3iEia4H тГёлШогЪ утолп1ения на за;г6т6вку, что прн водит к снижению прЪизводительностй процесса. Цель изобретения - повышение качества утолщенного участка и увеличение, от Гйбшёния его Длины к диаметруи интенсификации процесса. Поставленная цель достигается тем, Что используют инструмент, состоящий из нескольких деформирующих элементов, например, роликов, которые перед прило ЖёйТГёй: осевого усилия вводят в контакт с заготовкой, а в процессе приложения осевого усилия осуществляют поворот заготовки относительно деформирующих элеМентов, которые разводят по мере увеличения диаметра заготовки. Способ преимущественно предназначен ддя получения утолщений на полых загото ках, например, на трубах. При этом формо образование на полых заготовках производят с использованием внутренней оправк на которуюэту ; заготовку г1редваритепьно устанаБл:Й1вают. .„« ,.;,:,На 4epTe ke изображена схема получения утолщения на полой заготовке соглас- но описываемому способу. Способ получения утолщения на полой заготовке включает в себя нагрев участка заготовки 1, подвергаемого деформации, и формообразование утолщения воздействием осевого усилия Р на полую Заготовку 1, установленную на оправку 2 д упора 3 и вращающуюся с угловой скоростью UJ , с одновременным обкатыванием по всей длине утолщаемого участка заготовки четырьмя роликами 4, которые синхронно разводят со скоростью V в со ответствии с увеличением диаметра утолщения до достижения конечных его разме .ров. Во втором варианте (по способу) заготовка 1 не вращается, а вся система синхронно-разводимых роликов 4 вращается вокруг продольной оси Утблщения и обкатывает утолщаемый участок заготовки. олики при обкатьгаании .вокруг утолщ -ния препятствуют потере пластической ус тойчивости деформирующегося участка бе складок, зажимов и утяжек .металла i. с большими степенями деформации за оди проход. Обкатывание роликами вокруг продольной оси утолщения производят одновременно с приложением деформирующего осевого усилия, при деформация нагретого участка заготовки и формообразование на нем утолщения происходит за счет, приложения осевого усилия, а ролики только лишь удерживают деформируемый участок заготовки от потери устойчивости и пластической деформации заготовки непроизво-; дят.. Таким образом, обкатывающие ролики предназначены только для Повышения жест кости деформируемого участка, которая обеспечивается тем, что в процессе обкатки деформируемый металл по всей длине утолщения непрерывно поддерживается роликами, . Обкатьгоание утолщения роликами есть i относительное движение: так, например, загочовка может не вращаться, а система роликов обкатывает утолщение или, наоборот, заготовка может вращаться в невращающейся системе синхронно-разводимых роликов. Получаемое при этом утолщение может быть на любом участке по длине заготовки. Количество обкатьтаемых роликов не имеет принципиального значения Для осуществления предлагаемого способа. В качестве исходной заготовки используют трубу бГ 180x37 мм из стали 20ХМ .. Длина концевого участка трубы, подвергаемого деформации, составляет 600-650 мм. Степень деформации при этом равна 1ОО%, т. ё. площа:дь поперечного сечения получаемого утолщения в два раза больше площади поперечного сечения исходной трубной заготовки. Утолщенный участок получают воздействием осевого усилия 210-215 тс на труб)н5К) эш етовку, установленную на оправке диаметром 105 мм и. вращающуюся вместе с оправкой со скоростью 25 об/мин. При этом одновременно утолщаемый участок по. всей длине обкатывают четырьмя роликами, имеющими диаметр 200 мм и длину рабочей части 7ОО мм. Ролики синхронно разводят со скоростью 30 мм/мин. Температура деформируемого участка в процессе формообразования утолщения колеблется в пределах 900-950 С. Размеры готового утолщенного участка следующие: диаметр - 231-232 мм; 572 толщина стенки - мм; дпииа ЗОО 315 мм. Результаты испытаний показывают, чт получение утолщения на заготовках по предлагаемому способу позволяет исклкичить потерю пластической устойчивости деформируемого участка заготовки и, таким образом, исключить появление складок, зажимов и утяжек металла в утолщении, что резко сказьгеается на повьпыении качества металла, Производительность процесса значительно возрастает, так как за одни . переход возможно деформировать участок заготовки с увеличенным отношением его длины к диаметру со степенями деформац свыше 1ОО%. Использование предлагаемого способа получения утолщения на заготовках по сравнению с существующими способами позволяет з ачительно повысить качество утолщенного участка;что резко (в 2-2,5 раза) увеличивает ресурс работы изделий, а также в несколько раз увеличить производительность процесса. Формула изобретения Способ получения утолщений на круглых заготовках, при котором нагретый 5 участок заготовки располагают в инструменте охватьюающем его периферию, а к торцу заготовки прикладыьают осевое усилие до требуемого увеличения диаметра указанного участка, о т л и ч а ющ и и с я тем, что, с целью повьпиения качества утолщенного участка, увеличения отношения его длины к диаметру, используют инструмент, состоящий из нескольких деформирующих элементов, например, роликов, которые перед приложением осевог о усилия вводят в контакт с заготовкой а в процессе приложения осевого усилия осуществляют поворот заготовкиотносительно деформирующих элементов и, разводят последние по мере увеличения диаметра заготовки. Источники информации, принятые во внимание при экспертизе I. %)юханов А. Н. Ковка и объемная штамповка, М., Машиностроение, .1975, с, 63, рис. 33 а-в. 2. Брюханов А. Н. Ковка и объемная штамповка , М., Машиностроение, 975, с. 276, рис. 249 а.

Авторы

Даты

1980-04-15—Публикация

1978-05-22—Подача