1

Изобретение относится к способам получения н-парафинов и может быть использовано для извлечения н-парафинов из различных нефтепродуктов.

Известен способ получения н-пара-г финов из минеральных масел путем пропускания пбследних через слой комплексообразуюцей стационарной массы, состоящей из 85-80 вес.% карбамида и 15-20 вес,% стекловолокна 1,

Недостатком этого способа является введение в систему большого количества носителя - 15-20 вес.%.

Наиболее близким по технической сущности является способ получения н-парафинов и получения низкозастывающих дизельных масел из минергшьных масел, содержащих н-парафины, в системе комплексообразующей массы типа суспензии или путем пропускания масел через комплексообразующую стационарную массу 2}, При температуре до 180°С пропускают турбинное масло вязкостью 305 ССт. и с т (-) 25 С через комплексообразующую контактную стационарную массу,, состоящую из 5-35 вес.% комплексообразующего агента (карбамида) и 65-95 вес.% носител Носителем может быть глина, силикагель, фулерова земля, боксит, портсель. В систему уводят в.оду или низкомол е кул яр ные полярные углеводоролЫ например спирты - метиловый, этилб-. вый, пропиловый. или кетоны - ацетон, метилэтилкетон.

С целью снижения вязкости масла, вводят легкий углеводородный растворитель, Hani iiMep 15% нафты..

Депарафинированное масло, прошедшее через.слой контактной стационарной массы, проходит систему очистки от твердых частии, воды и углеводородных растворителей. Очищенное масло имеет т.заст.. .

Комплекс разлагается водой выше 190F и выделяются парафины 2.

Недостатком этого способа является введение в систему большого количества ( вес.%) носителя, что затрудняет промывку комплексообразующей смеси углеводородным растворителем, делает систему громоздкой, повышает расход промывного агента, усложняет системурегенерации растворителя и носителя, а главным образом, не позволяет получать высокочистые н-парафины, так как известное техническое решение направлено на очистку масла, а не парафина.

Целью изобретения является повышение качества н-парафинов.

Указанная цель достигается тем, что на стадии образования в известном способе получения нормальных парафинов из нефтепродуктов путем .обработки их кристаллическим карбат дом в присутствии растворителя и активатора с последующей промывкой полученного комплекса легким углеводородным растворителем и выделени ем целевого продукта, обработку нефтепродукта карбамидом или промывку полученного комплекса ведут в присутствии фильтровального порошка, взятого в количестве 0,1-5,0 вес.% в расчете на карбамид,

В качестве фильтровального порошка желательно использовать фильтроперлит, целлюлозу, кизельгур или гидрофобные модификации. Фильтрованые порошки используют с проницаемостью 1-10 Дарси, а фракции их 10-2ЬО мкм.

Пределы вводимых фильтровальных порошков сУптимальны. Введение фильтровальных порошков более 5 вес.% не дает существенного улучшения физико-химических свойств суспензии карбамидного комплекса с н-парафинами.

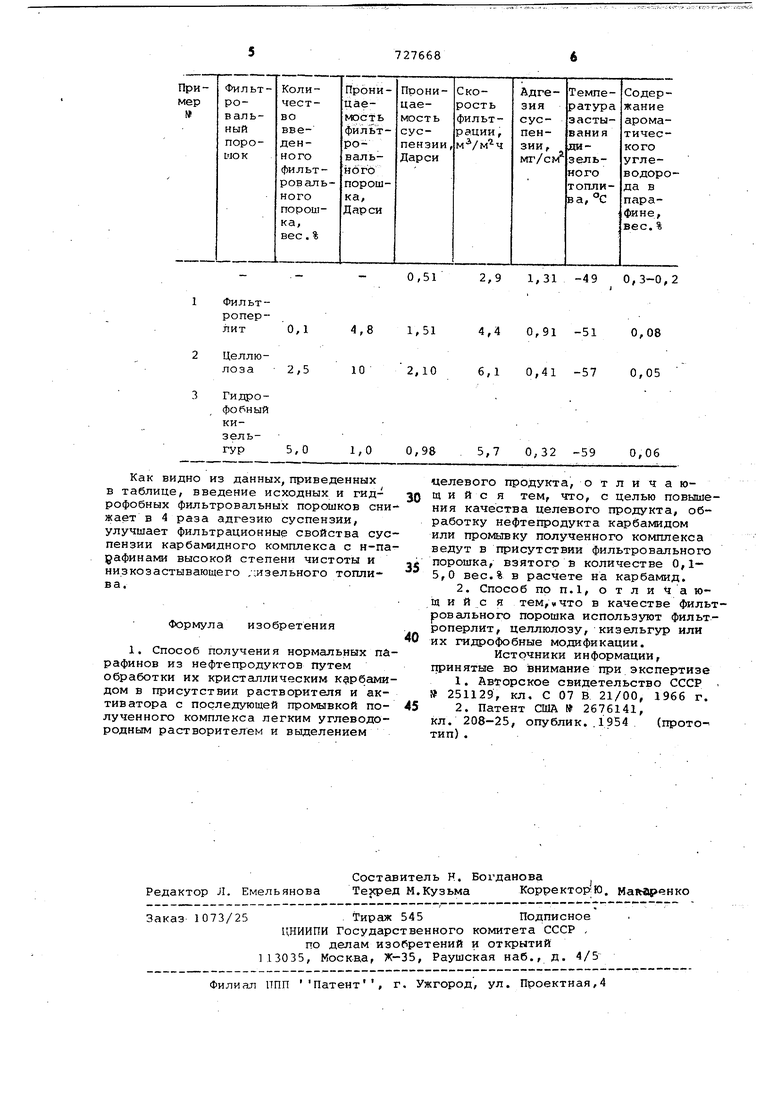

Введение порошков в систему обеспечивает получение суспензии с хорошими фильтрационными свойствами, т.е увеличивает проницаемость и скорость фильтрации жидкости через суспензию карбамидного- комплекса/ уменьшает адгезию, что способствует получению парафинов высокой степени чистоты. Например, содержание ароматических углеводородов не превышает 0,08 вес. (содержание ароматических углеводородов является основным показателем чистоты парафинов).

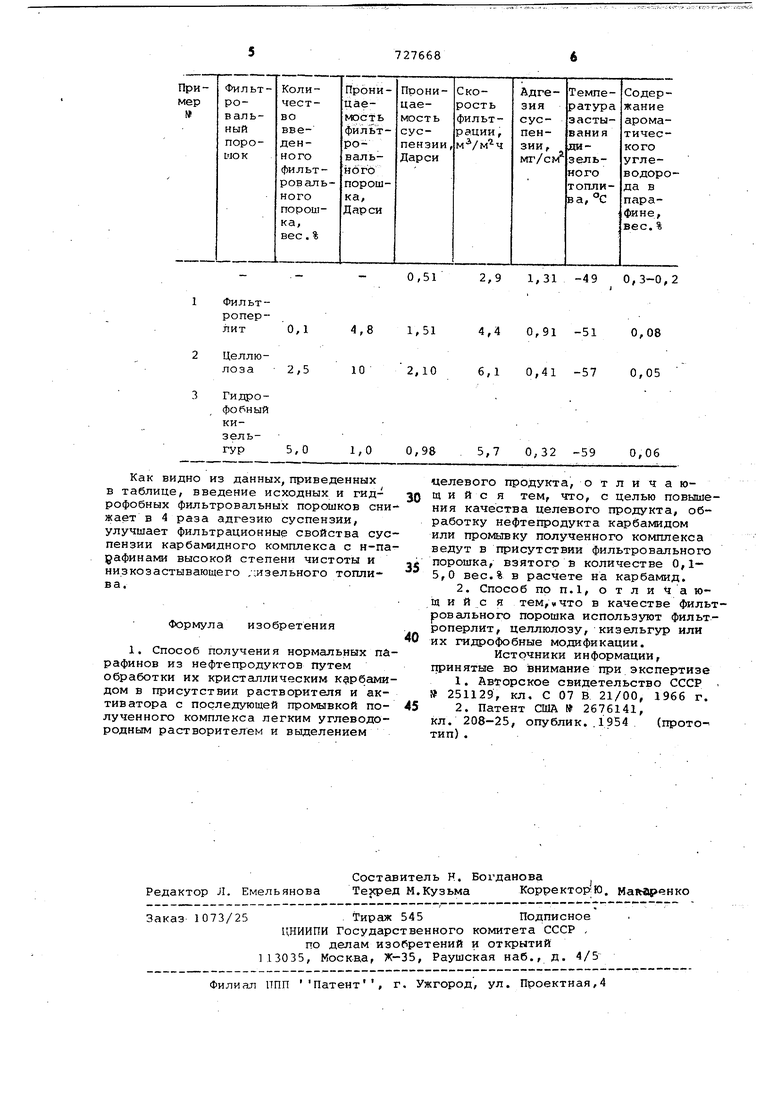

Пример 1. При температуре смешивают 100 г дизельного топлива с пределами выкипания 20031p°C и вязкостью 2,14 сСт при 50°С, 250 г углеводородного растворителя с пределами выкипания 80-130°С и плотностью 6,73 г/см 2 г метилового спирта и 70 г кристаллического карбамида. После двадцатиминутного перемешивания в полученную суспензию карбамидного комплекса вводят при перемешивании на скоростной мешалке 5000 об/мин 0,1 вес.% фильтроперлита фракции 10-250 мкм и.проницаемостью 4,8 Дарси.

Адгезию полученной суспензии без фильтроперлита и с введением его в систему измеряют на адгезиометре.

проницаемость и скорость фильтрации на фильтрационной установке.

Полученную суспензию подвергают трех кратной промывке легким углеводородным растворителем. Промытую суспензию комплекса разлагают 250 мл воды при 90°С, выделяют парафины и определяют степень очистки парафинов от ароматических углеводородов на фотоэлектроколориметре.

Определяют температуру застывания депарафинированного дизельного топлива. Полученные результаты приведены в таблице.

Пример 2..Опыт проводят по примеру 1.

В полученную суспензию вводят при .перемешивании 2,5 вес.% целлюлозы фракции 10-250 мкм и проницаемостью 10 Дарси.

Полученные результаты по адгезии и проницаег юсти суспензии, скорости фильтрации, степени чистоты н-парафинов итемпературы застывания дизельного топлива приведены в таблице..

Пример 3. При 16 С смешивак)т 100 г дизельного топлива с пределами выкипания 200-310 С и вязкостью 2,14 сСт при 50°С, 250 г углеводородного растворителя с пределами выкипания 80-130°С и плотностью 0,73 г/см, 2 г метилового спирта и 3,5 г гидрофобного кизельгура фракции 10-25-0 мкм и проницаемостью 1,0 Дарси. После двадцатиминутного перемешивания в суспензию вводят при перемешивании на скоростной мешалке 5000 об/мин 70 г кристаллического карбамида.

Адгезию полученной суспензии карбамидного комплекса измеряют на адгезиометре, проницаемость и скорость фильтрации на фильтрационной установке.

После трехкратной промывки суспензии легким углеводородом, суспензию комплекса разлагают водой при 90 С, выделяют парафины и определяют степень очистки парафинов от ароматических углеводородов на фотоэлектроколориметре .

Степень извлечения из исходного продукта оцени ают по температуре застывания депарафинированного дизельногкэ топлива, так как температур застывания находится в прямой зависимости от содержания н-парафинов в нем.

Полученные результаты приведены в таблице.

0,512,9 1,31 -49 0,3-0,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидких парафинов | 1979 |

|

SU887623A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| Способ депарафинизации нефтепродуктов | 1972 |

|

SU437799A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789571A1 |

Как видно из данных, приведенных в таблице, введение исходных и гидрофобных фильтровальных порошков снижает в 4 раза адгезию суспензии/ улучшает фильтрационные свойства суспензии карбамидного комплекса с н-парафинами высокой степени чистоты и низкозастывающего ;;изельного топлива.

Формула изобретения

целевого продукта, отличающ и и с я тем, что, с целью повышения качества целевого продукта, обработку нефтепродукта карбамидом или промывку полученного комплекса ведут в присутствии фильтровального порошка, взятого в количестве 0,1- 5,0 вес.% в расчете на карбамид.

Источники информации, принятые во внимание при экспертизе

кл. 208-25, опублик..1954 (прототип) .

Авторы

Даты

1980-04-15—Публикация

1978-06-05—Подача