(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| Пресс-форма для прессования металлических порошков | 1980 |

|

SU872030A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| Устройство для прессования изделий из порошков | 1978 |

|

SU753644A1 |

| Способ изготовления заготовок сверл глубокого сверления с V-образным пазом | 1984 |

|

SU1398983A1 |

| Устройство для штамповки | 1991 |

|

SU1779440A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Устройство для динамического горячего прессования порошков | 1980 |

|

SU880629A1 |

1

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования порошка, например, для прессования твердосплавных наконечников к сверлам одностороннего резания.

Известно устройство для прессования порошка, включающее съемные прессформы, состоящие из клиновых матриц и пуансонов ClJ

К недостаткам данного устройства от- to носится низкая производительность техно логического процесса, о словленная необходимостью ручной разработки прессформы и извлечении спрессованного изделия.15

Наиболее бппазким к изобретению по технической сущности и достигаемому результату является устройство для прессования порошка, включающее гид- 20 равлический пресс с выталкивателем, верхнюю и нижнюю плиты и пресс-форму, вьтолненную в виде обоймы, многосекционной клиновой матрягсы, пуансонов

и стержня. При этом матрица снабжена вспомогательной прокладкой 2j ,

К недостаткам данного устройства также относится низкая производительность процесса прессования изделий сложной формы, в частности, наконечников к сверлам одностороннего резания, обусловленная необходимостью ручного извлечения прокладки после подпрессовки порошка, а также необходимостью полной разборки пресс-формы для извлечения изделия.

Целью изофетения является повышение производительности процесса прессования изделий сложной формы.

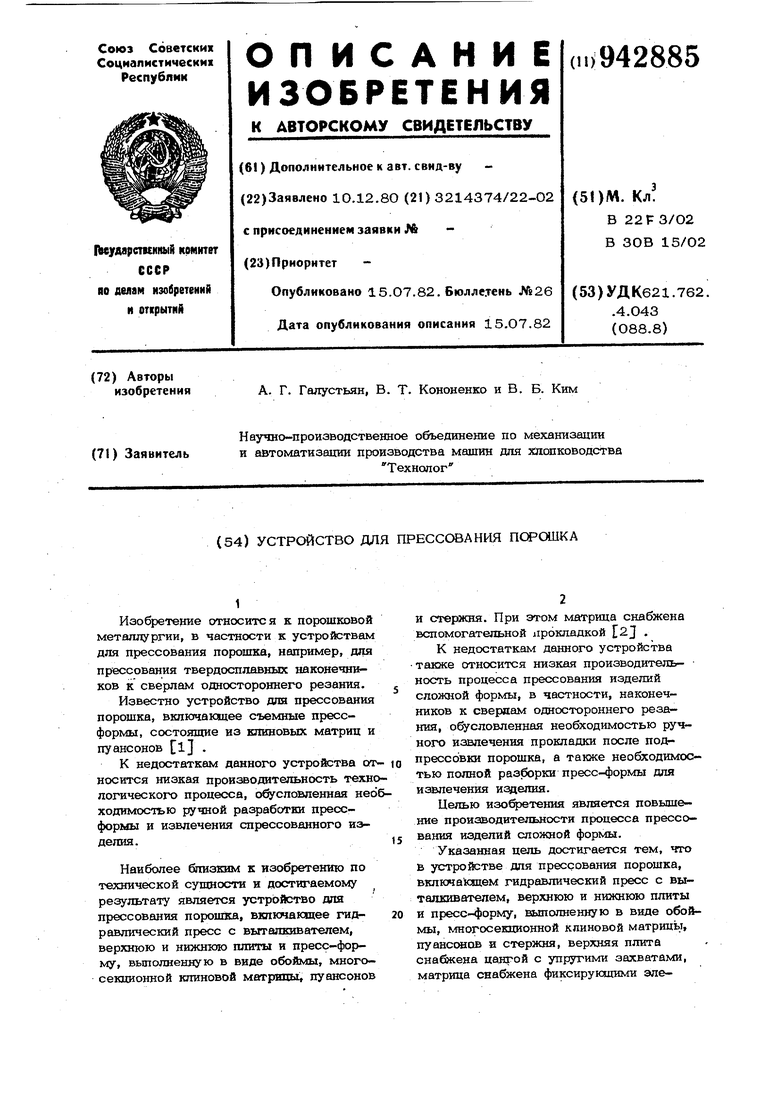

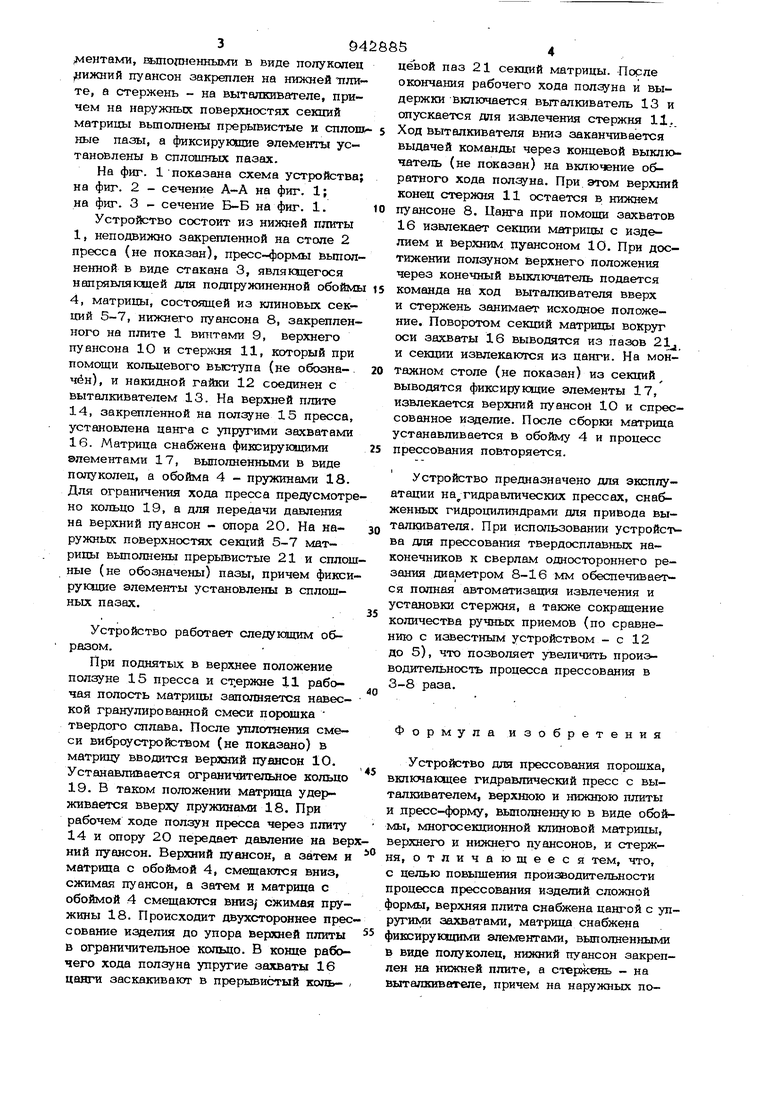

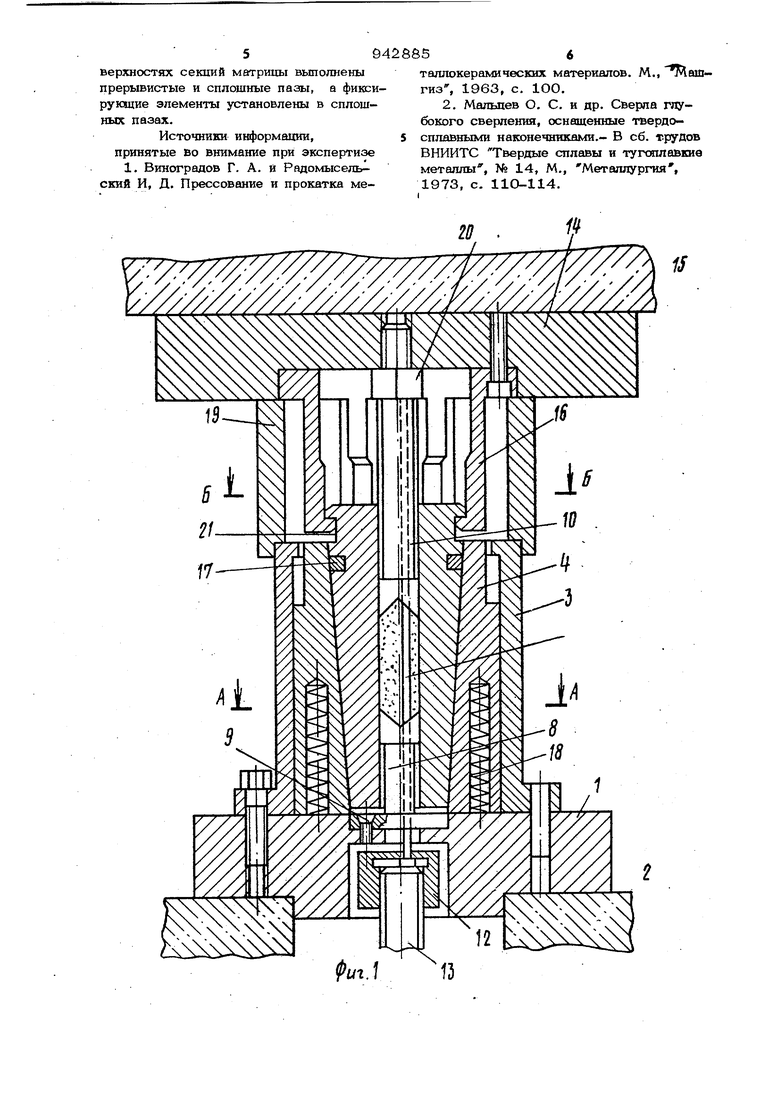

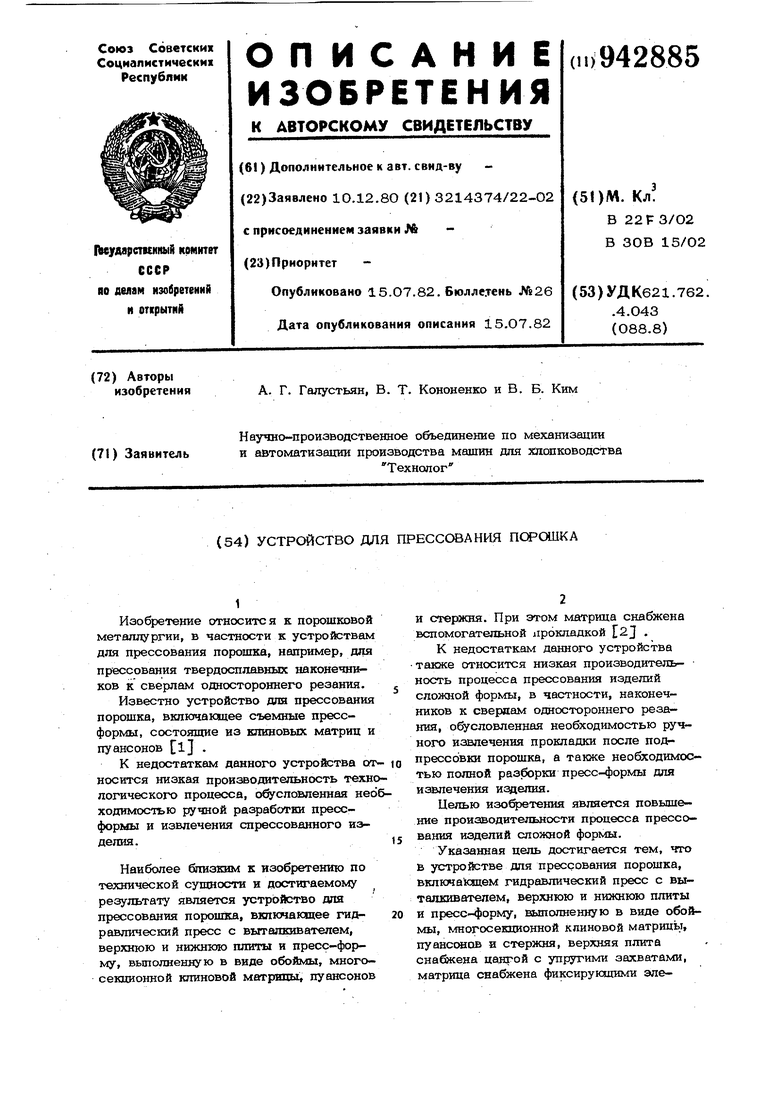

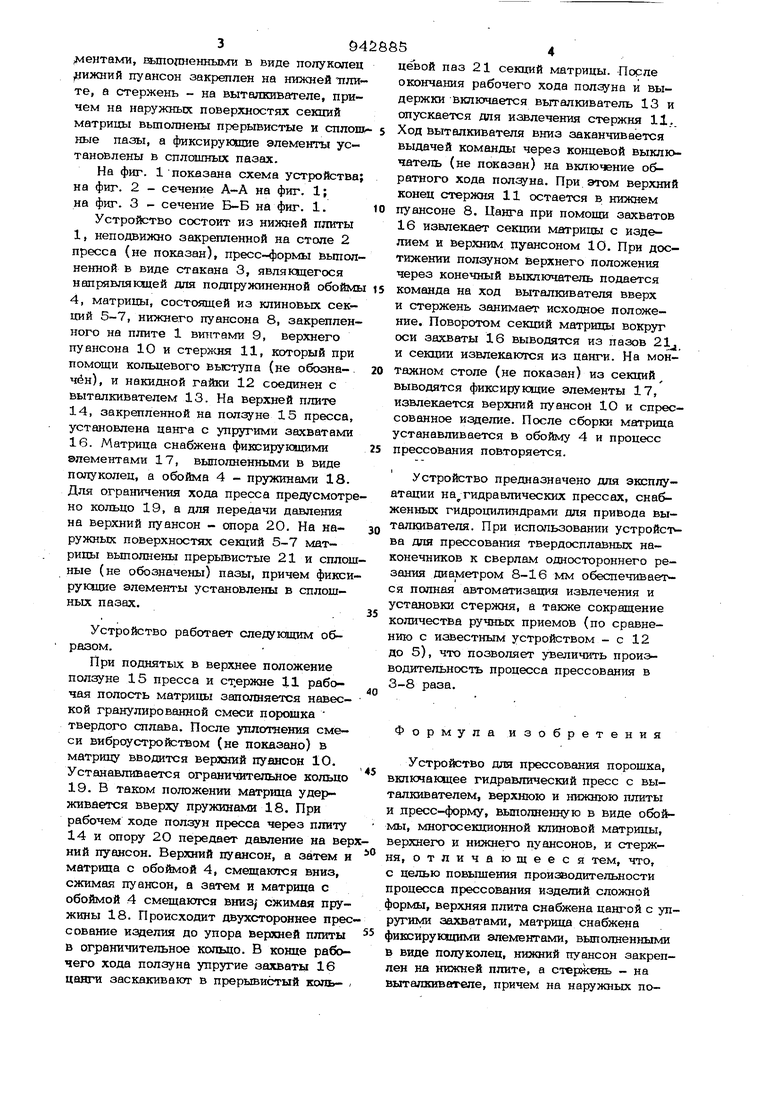

Указанная цель достигается тем, что в устройстве для прессования порошка, вклкнающем гидравлический пресс с выталкивателем, верхнюю и нижнюю плиты и пресс- орму, выполненную в виде обоймы, многосекдионной кпиновой матрицы, пуанссшов и стержня, верхняя плита снабжена цангой с упругими захватами, матрица снабжена фиксирукщими эле39421еитами, выпопненными в виде полуколец ,нижний пуансон закреплен на нижней ттлите, а стержень - на выталкивателе, причем на наружных поверхностях секций матрицы вьшолнены прерывистые и сплопьные пазы, а фиксирующие элементы установлены в сплошных пазах. На фиг. 1 показана схема устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1. Устройство состоит из нижней плиты 1, неподвижно закрепленной на столе 2 пресса (не показан), пресс-формы вьтолненной в виде стакана 3, являющегося напрявлякщей для подпружиненной обоймы 4, матрицы, состоящей из клиновых секций 5-7, нижнего пуансона 8, закрепленного на плите 1 винтами 9, верхнего пуансона 10 и стерлсня 11, который при помощи кольцевого выступа (не обозначён), и накидной гайки 12 соединен с выталкивателем 13. На верхней плите 14, закрепленной на ползуне 15 пресса, установлена цанга с упругими захватами 16. Матрица снабжена фиксирующими элементами 17, выполненными в виде полуколец, а обойма 4 - пружинами 18. Для ограничения хода пресса предусмотре но кольцо 19, а для передачи давления на верхний пуансон - опора 20. На наружных поверхностях секций 5-7 матрицы вьшолнены прерьгоистые 21 и сплощ ные (не обозначены) пазы, причем фиксирующие элементы установлены в сплощных пазах. Устройство работает следующим образом. При поднятых в верхнее положение ползуне 15 пресса и ст.ержне 11 рабочая полость матрицы заполняется навеской гранулированной смеси порошка твердого сплава. После уплотнения смеси виброустройством (не показано) в матрицу вводится верхний пуансон 10. Устанавливается ограничонтельное кольцо 19. В таком положении метрика удерживается вверху пружинами 18. При рабочем ходе ползун пресса через плиту 14 и опору 2О передает давление на вер ний пуансон. Верхний пуансон, а затем и матрица с обоймой 4, смещаются вниз, сжимая пуансон, а затем и матрица с обоймой 4 смещаются вниз/ сжимая пружины 18. Происходит двухстороннее прес сование иэделия до упора верэшей плиты в ограничительное кольцо. В конце рабочего хода ползуна упругие захваты 16 цанги заскакивают в прерывистый копьS4цёвой паз 21 секций матрицы. После окончания рабочего хода ползуна и выдержки включается выталкиватель 13 и опускается для извлечения стержня 11,. Ход выталкивателя вниз заканчивается выдачей команды через концевой выклк чатель (не показан) на включение обратного хода ползуна. При этом верхний конец стержня 11 остается в. нижнем пуансоне 8. Цанга при помощи захватов 16 извлекает секции матрицы с изделием и верхним пуансоном 10, При достижении ползуном верхнего положения через конечный выключатель подается команда на ход выталкивателя вверх и стержень занимает исходное положение. Поворотом секций матрицы вокруг оси захваты 16 выводятся из пазов 21 и секции извлекаются из цанги. На монтажном столе (не показан) из секций, выводятся фиксирующие элементы 17, извлекается верхний пуансоН 1О и спрессованное изделие. После сборки матрица устанавливается в обойму 4 и процесс прессования повторяется. Устройство предназначено для эксплуатации на гидравлических прессах, снабженных гидроцилиндрами для привода выталкивателя. При использовании устройств ™ прессования твердосплавных наконечников к сверлам одностороннего резания диаметром 8-16 мм обеспечивается полная автоматизация извлечения и установки стержня, а также сокращение количества ручных приемов (по сравнению с известным устройством - с 12 до 5), что позволяет увеличить производительность процесса прессования в 3-8 раза. Формула изобретения Устройство для прессования порощка, включающее гидравлический пресс с выталкивателем, верхнюю и нижнюю плиты и пресс-форму, вьшолненную в виде обоймы, многосекционной клиновой матрицы, верхнего и нижнего пуансонов, и стержня, отличающееся тем, что, с целью повьпиения производительности процесса прессования изделий сложной формы, верхняя плита снабжена цангой с упругими захватами, матрица снабжена фиксирующими элементами, выполненными в виде полуколец, нижний пуансон закреплен на нижней плите, а стержень - на выталкивателе, причем на наружных поверхностях секций матрицы вьтолнены прерывистые и сплошные пазы, а фиксирующие элементы установлены в сплошных пазах.

Источники информации, принятые во внимание при экспертизе 1. Виноградов Г. А. и Радомысель ский И, Д. Прессование и прокатка металлокерамичесюпс материалов. М., Машгиз, 1963, с. 1ОО.

15

§

п

б-в

Авторы

Даты

1982-07-15—Публикация

1980-12-10—Подача