Изобретение относится к оборудованию для сборки магмитопроводов со статором-ротором и может использоваться, преимущественно, при сборке магнитолро- вода со статором погружных электродвигателей.

Цель изобретения - повышение производительности и снижение трудоемкости.

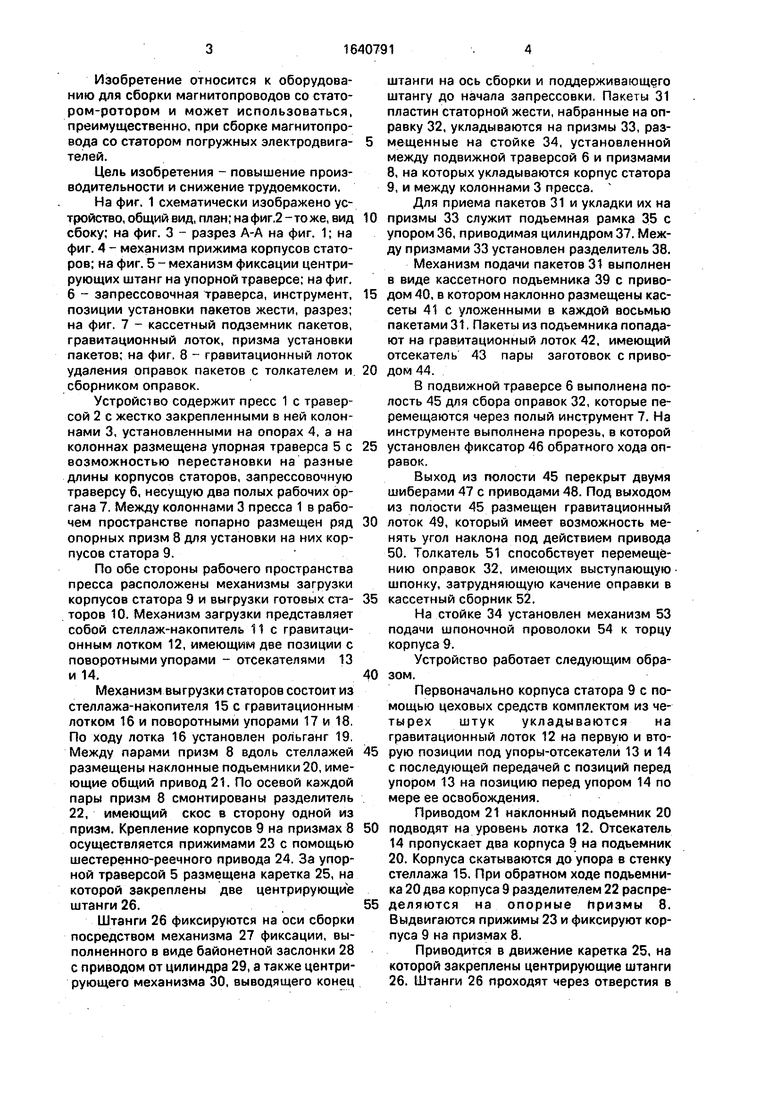

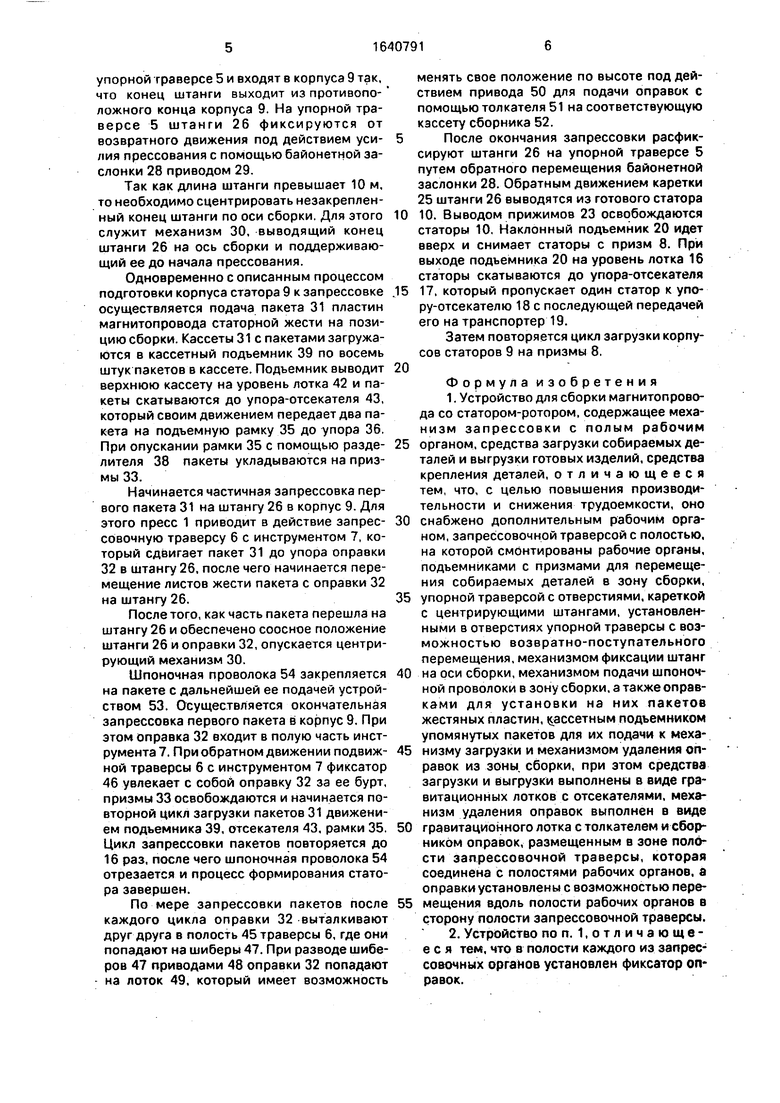

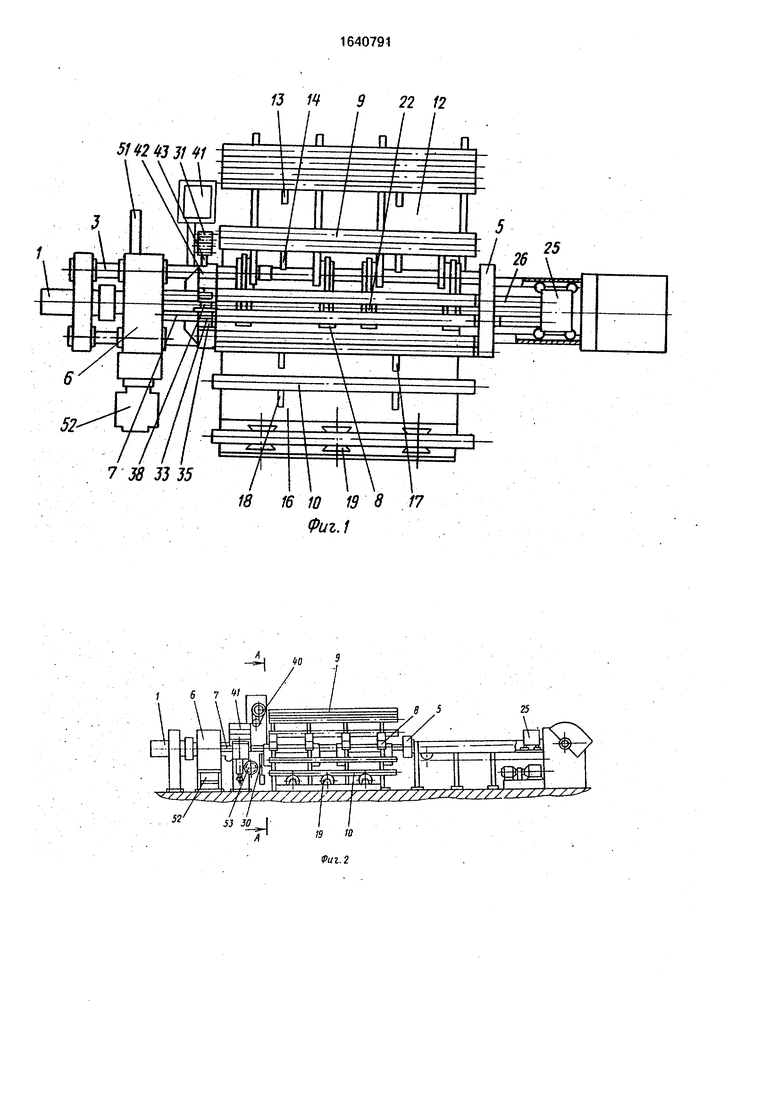

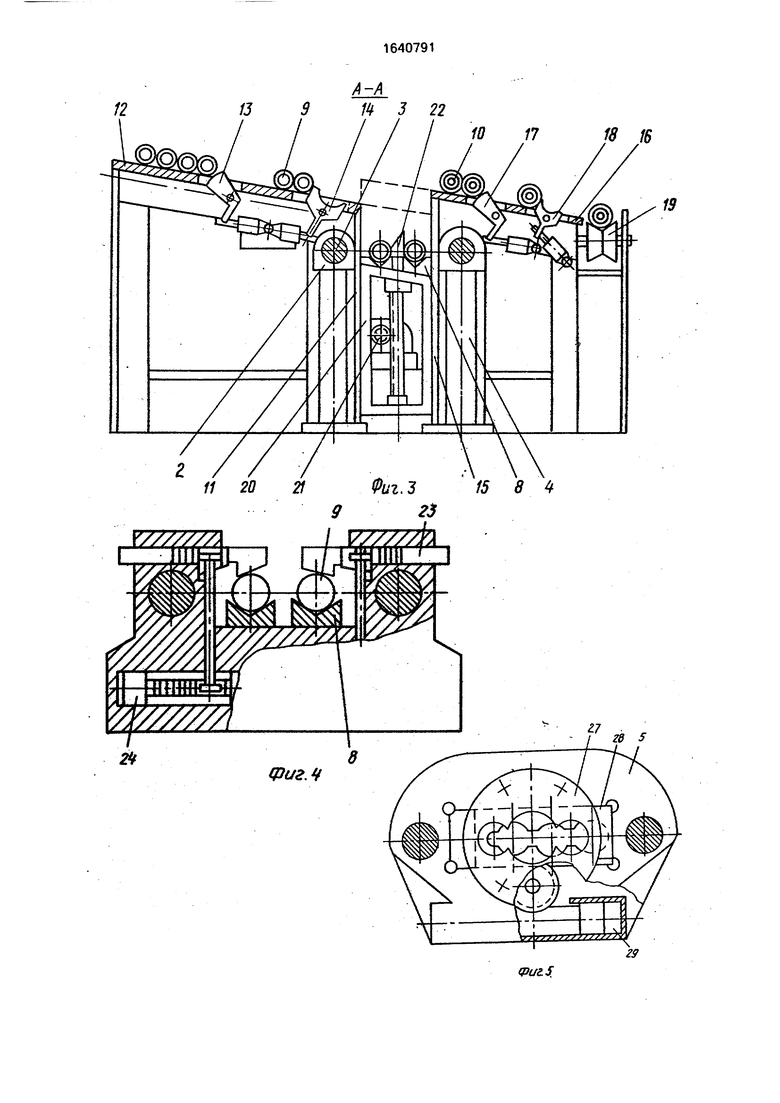

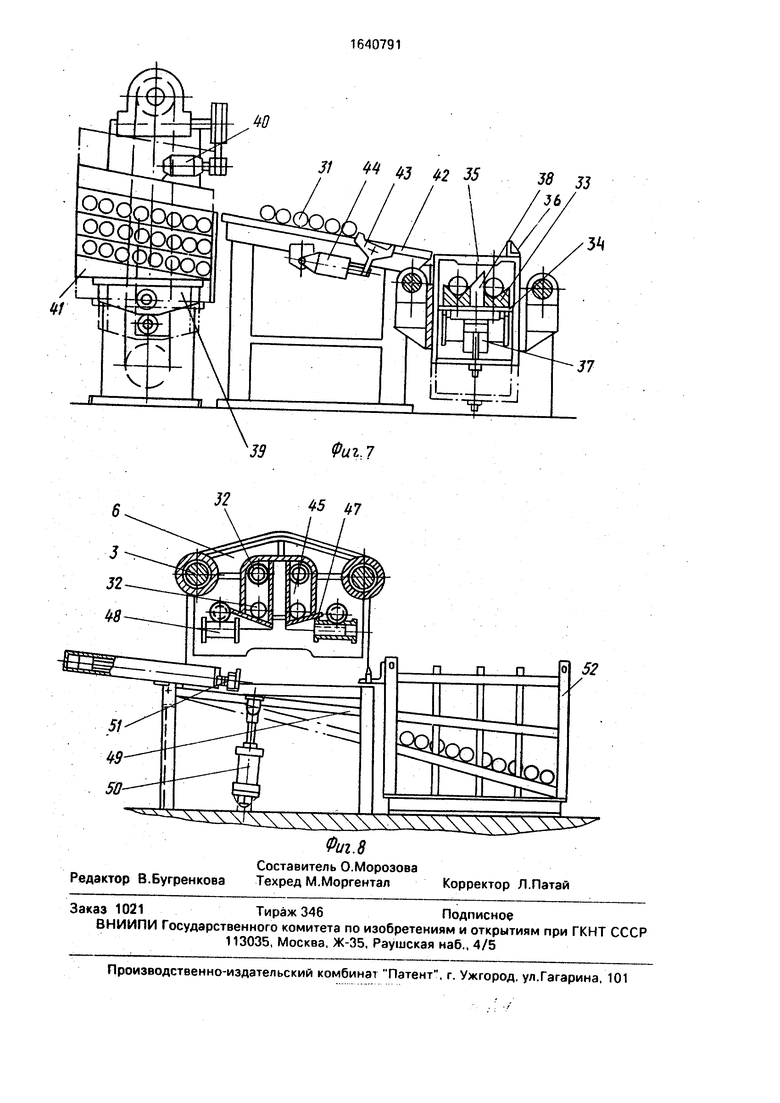

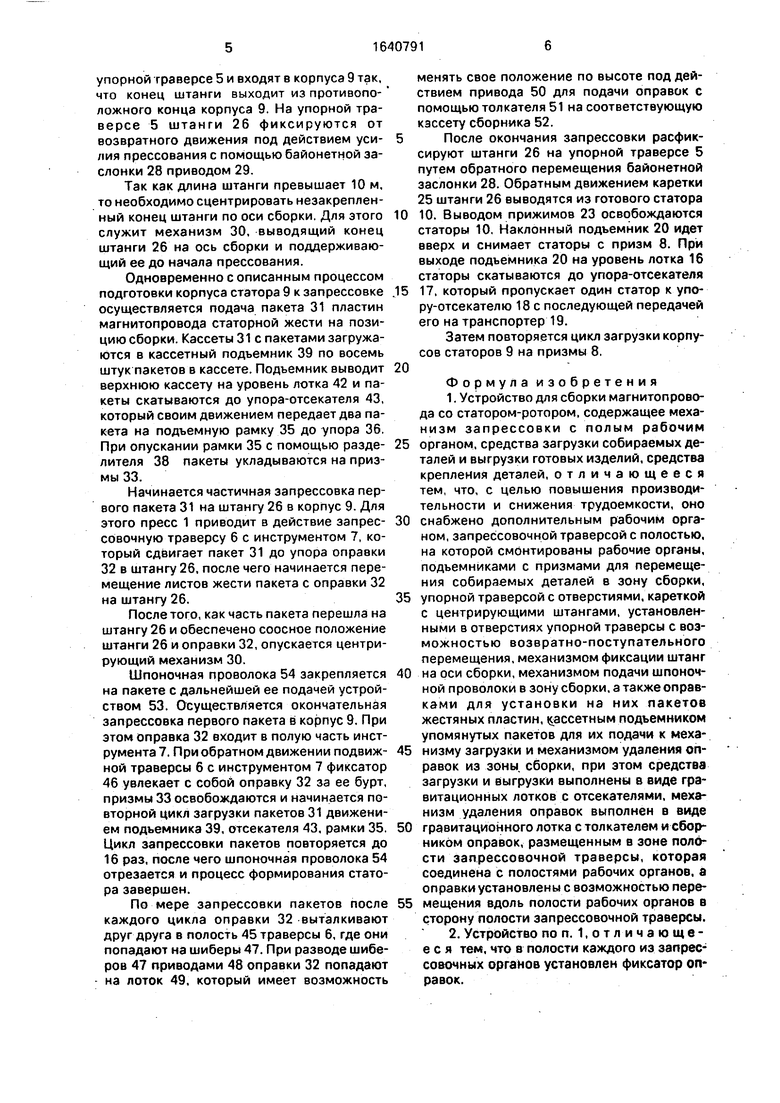

На фиг, 1 схематически изображено устройство, общий вид, план; на фиг.2 -тоже, вид сбоку; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - механизм прижима корпусов статоров; на фиг. 5 - механизм фиксации центрирующих штанг на упорной траверсе; на фиг. 6 - запрессовочная траверса, инструмент, позиции установки пакетов жести, разрез; на фиг. 7 - кассетный подземник пакетов, гравитационный лоток, призма установки пакетов; на фиг. 8 - гравитационный лоток удаления оправок пакетов с толкателем и сборником оправок.

Устройство содержит пресс 1 с траверсой 2 с жестко закрепленными в ней колоннами 3, установленными на опорах 4, а на колоннах размещена упорная траверса 5 с возможностью перестановки на разные длины корпусов статоров, запрессовочную траверсу 6, несущую два полых рабочих органа 7. Между колоннами 3 пресса 1 в рабочем пространстве попарно размещен ряд опорных призм 8 для установки на них корпусов статора 9.

По обе стороны рабочего пространства пресса расположены механизмы загрузки корпусов статора 9 и выгрузки готовых статоров 10. Механизм загрузки представляет собой стеллаж-накопитель 11с гравитационным лотком 12, имеющим две позиции с поворотными упорами - отсекателями 13 и 14.

Механизм выгрузки статоров состоит из стеллажа-накопителя 15с гравитационным лотком 16 и поворотными упорами 17 и 18, По ходу лотка 16 установлен рольганг 19. Между парами призм 8 вдоль стеллажей размещены наклонные подъемники 20, имеющие общий привод 21. По осевой каждой пары призм 8 смонтированы разделитель 22, имеющий скос в сторону одной из призм. Крепление корпусов 9 на призмах 8 осуществляется прижимами 23 с помощью шестеренно-реечного привода 24. За упорной траверсой 5 размещена каретка 25, на которой закреплены две центрирующие штанги 26.

Штанги 26 фиксируются на оси сборки посредством механизма 27 фиксации, выполненного в виде байонетной заслонки 28 С приводом от цилиндра 29, а также центрирующего механизма 30, выводящего конец

штанги на ось сборки и поддерживающего штангу до начала запрессовки, Пакеты 31 пластин статорной жести, набранные на оправку 32, укладываются на призмы 33, раз- мещенные на стойке 34, установленной между подвижной траверсой 6 и призмами

8,на которых укладываются корпус статора

9,и между колоннами 3 пресса. v

Для приема пакетов 31 и укладки их на

0 призмы 33 служит подъемная рамка 35 с упором 36, приводимая цилиндром 37. Между призмами 33 установлен разделитель 38. Механизм подачи пакетов 31 выполнен в виде кассетного подъемника 39 с приво5 дом 40, в котором наклонно размещены кассеты 41 с уложенными в каждой восьмью пакетами 31, Пакеты из подъемника попадают на гравитационный лоток 42, имеющий отсекатель 43 пары заготовок с приво0 дом 44.

В подвижной траверсе 6 выполнена полость 45 для сбора оправок 32, которые перемещаются через полый инструмент 7. На инструменте выполнена прорезь, в которой

5 установлен фиксатор 46 обратного хода оправок.

Выход из полости 45 перекрыт двумя шиберами 47 с приводами 48. Под выходом из полости 45 размещен гравитационный

0 лоток 49, который имеет возможность менять угол наклона под действием привода 50. Толкатель 51 способствует перемещению оправок 32, имеющих выступающую шпонку, затрудняющую качение оправки в

5 кассетный сборник 52.

На стойке 34 установлен механизм 53 подачи шпоночной проволоки 54 к торцу корпуса 9.

Устройство работает следующим обра0 зом.

Первоначально корпуса статора 9 с помощью цеховых средств комплектом из че- тырех штук укладываются на гравитационный лоток 12 на первую и вто5 рую позиции под упоры-отсекатели 13 и 14 с последующей передачей с позиций перед упором 13 на позицию перед упором 14 по мере ее освобождения.

Приводом 21 наклонный подъемник 20

0 подводят на уровень лотка 12. Отсекатель 14 пропускает два корпуса 9 на подъемник 20. Корпуса скатываются до упора в стенку стеллажа 15. При обратном ходе подъемника 20 два корпуса 9 разделителем 22 распре5 деляются на опорные Призмы 8. Выдвигаются прижимы 23 и фиксируют корпуса 9 на призмах 8.

Приводится в движение каретка 25, на которой закреплены центрирующие штанги 26. Штанги 26 проходят через отверстия в

упорной траверсе 5 и входят в корпуса 9 так, что конец штанги выходит из противопо- ложного конца корпуса 9. На упорной траверсе 5 штанги 26 фиксируются от возвратного движения под действием уси- лия прессования с помощью байонетной заслонки 28 приводом 29.

Так как длина штанги превышает 10 м, то необходимо сцентрировать незакрепленный конец штанги по оси сборки, Для этого служит механизм 30, выводящий конец штанги 26 на ось сборки и поддерживающий ее до начала прессования.

Одновременно с описанным процессом подготовки корпуса статора 9 к запрессовке осуществляется подача пакета 31 пластин магнитопровода статорной жести на позицию сборки. Кассеты 31 с пакетами загружаются в кассетный подъемник 39 по восемь штук пакетов в кассете. Подъемник выводит верхнюю кассету на уровень лотка 42 и пакеты скатываются до упора-отсекателя 43, который своим движением передает два пакета на подъемную рамку 35 до упора 36. При опускании рамки 35 с помощью разде- лителя 38 пакеты укладываются на призмы 33.

Начинается частичная запрессовка первого пакета 31 на штангу 26 в корпус 9. Для этого пресс 1 приводит в действие запрес- совочную траверсу 6 с инструментом 7, который сдвигает пакет 31 до упора оправки 32 в штангу 26, после чего начинается перемещение листов жести пакета с оправки 32 на штангу 26.

После того, как часть пакета перешла на штангу 26 и обеспечено соосное положение штанги 26 и оправки 32, опускается центрирующий механизм 30.

Шпоночная проволока 54 закрепляется на пакете с дальнейшей ее подачей устройством 53. Осуществляется окончательная запрессовка первого пакета в корпус 9. При этом оправка 32 входит в полую часть инструмента 7. При обратном движении подвиж- ной траверсы 6 с инструментом 7 фиксатор 46 увлекает с собой оправку 32 за ее бурт, призмы 33 освобождаются и начинается повторной цикл загрузки пакетов 31 движением подъемника 39, отсекателя 43, рамки 35. Цикл запрессовки пакетов повторяется до 16 раз, после чего шпоночная проволока 54 отрезается и процесс формирования статора завершен.

По мере запрессовки пакетов после каждого цикла оправки 32 выталкивают друг друга в полость 45 траверсы 6, где они попадают на шиберы 47. При разводе шиберов 47 приводами 48 оправки 32 попадают на лоток 49, который имеет возможность

менять свое положение по высоте под действием привода 50 для подачи оправок с помощью толкателя 51 на соответствующую кассету сборника 52.

После окончания запрессовки расфик- сируют штанги 26 на упорной траверсе 5 путем обратного перемещения байонетной заслонки 28. Обратным движением каретки 25 штанги 26 выводятся из готового статора 10. Выводом прижимов 23 освобождаются статоры 10. Наклонный подъемник 20 идет вверх и снимает статоры с призм 8. При выходе подъемника 20 на уровень лотка 16 статоры скатываются до упора-отсекателя 17, который пропускает один статор к упо- ру-отсекателю 18 с последующей передачей его на транспортер 19.

Затем повторяется цикл загрузки корпусов статоров 9 на призмы 8,

Формула изобретения

1.Устройство для сборки магнитопровода со статором-ротором, содержащее механизм запрессовки с полым рабочим органом, средства загрузки собираемых деталей и выгрузки готовых изделий, средства крепления деталей, отличающееся тем, что, с целью повышения производительности и снижения трудоемкости, оно снабжено дополнительным рабочим органом, запрессовочной траверсой с полостью, на которой смонтированы рабочие органы, подъемниками с призмами для перемещения собираемых деталей в зону сборки, упорной траверсой с отверстиями, кареткой с центрирующими штангами, установленными в отверстиях упорной траверсы с возможностью возвратно-поступательного перемещения, механизмом фиксации штанг на оси сборки, механизмом подами шпоночной проволоки в зону сборки, а также оправками для установки на них пакетов жестяных пластин, кассетным подъемником упомянутых пакетов для их подачи к механизму загрузки и механизмом удаления оправок из зоны, сборки, при этом средства загрузки и выгрузки выполнены в виде гравитационных лотков с отсекателями, механизм удаления оправок выполнен в виде гравитационного лотка с толкателем и сборником оправок, размещенным в зоне полости запрессовочной траверсы, которая соединена с полостями рабочих органов, а оправки установлены с возможностью перемещения вдоль полости рабочих органов в сторону полости эапрессовочной траверсы.

2.Устройство по п. 1,отличающе- е с я тем, что в полости каждого из запрес- совочных органов установлен фиксатор оправок.

о ro ч- to

S

I

а

o &j

ft

91 &

ffZ

Zi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой цилиндрических изделий типа роликов | 1986 |

|

SU1349951A1 |

| Автоматическая линия для сборки роликов | 1974 |

|

SU676415A1 |

| Автоматическая линия для сборки якоря электрической машины | 1988 |

|

SU1661921A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГРУППОВОЙ СБОРКИКОНВЕЙЕРОВРОЛИКОВ | 1972 |

|

SU333000A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Горизонтальный пресс для сборки | 1979 |

|

SU846222A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU937127A1 |

Изобретение относится к оборудованию для сборки магнитопроводов со статором- ротором и может использоваться при сборке магнитопровода со статором погружных 5 зг зг я 7 электродвигателей. Цель изобретения - повышение производительности и снижение трудоемкости. Устройство содержит исполнительные органы (ИО) 7, средства загрузки деталей и выгрузки готовых изделий, выполненные в виде гравитационных лотков с от- секателями, средства перемещения деталей в зону сборки, центрирующие штанги 26, оправки 32, а также механизм 53 подачи шпоночной проволоки 54 и механизм удаления оправок 32. После подачи деталей на позицию сборки и установки штанг 26 в QT- верстия статоров 9 ИО 7 производится за-. прессовка пакетов жести 31 в корпус статора 9. Затем штанги 26 отводятся на исходную позицию. Оправки 32 удаляются из зоны сборки, перемещаясь вдоль отверстия ИО 7. 1 з.п. ф-лы, 8 ил. 31 fe о II о

I6i0fr9l

Фиг.7

45 47

ХХХх/О4 X Фиг.8

Составитель О.Морозова Редактор В.Бугренкова Техред М.МоргенталКорректор Л.Патай

Заказ 1021Тираж 346Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

/

52

| Антонов М.В | |||

| и Герасимова Л.С | |||

| Технология производства электрических машин | |||

| - М.: Энергоиздат, 1982, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1991-04-07—Публикация

1989-02-03—Подача