(54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под давлением | 1990 |

|

SU1787675A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2026147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ | 1992 |

|

RU2015830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния | 2018 |

|

RU2691826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1983 |

|

SU1834098A1 |

1

Изобретение относится к литейном производству, в частности к тех нологическому процессу изготовления отливок.

Известен способ изготовления отливок, заключающийся в принудительном заполнении литейных форм жидким металлом под действием газового давления 1 ,

К недостаткам зтого способа следует отнести ограниченность в возможностях резкого повышения давления действующего на отливку в период ее затвердевания (для алюминиевьпс сплавов давление не превБПиает 1 кг/см )г а также создание громоздких установок и сложных систем управления процессом заливки.

Известен также способ заполнения форм под поршневым давлением 2.

Недостаткс1ми зтого способа являются повышенный расход металла на литниковую систему и прессостаток, а также неэффективность использования давления за счет неизбежно возникающих потерь при разрушении образующейся на стенках формы и пуансона литейной корки.

Известно также устройство, работ которого основана на погружении в

металлоприемник полого стержня и дальнейшем заполнении полости формы путем создания внутри металлоприемника регулируемого газового давления 31 .

К недостаткам этого устройства следует отнести тот факт, что регулируемое газовое давление в металлоприемнике можно создать лишь пос0ле полной герметизации его крышкой. В результате этого устройство может применяться для массивных отливок с литниковым ходом или питателями большой толщины.

5

Цель изобретения - расширение технологических возможностей и повышение производительности.

Поставленная цель достигается тем, что погружение полого стержня

0 и создание регулируемого давления газа ведут одновременно, при этом стержень погружают со скоростью, превышающей на 5-10% скорость подъема уровня металла в форме.

5

Погружение полого стержня s расп лаве с регулируемой скоростью позволяет быстро заполнять литниковую систему, что снижает тепловые потери и предупреждает образование в ней

0 твердой корки металла. Заполнение

формы за счет погружения полого стержня в металл и одновременного с погружением создания в стержне регулируемого газового давления или разряжения способствует обеспечению оптимальных гидродинамических условий движения расплава в форме.

После окончания процесса заполнения формы, газовое давление в полости стержня может быть резко увеличено для повьаиения эффективности подпитки затвердевающего металла, и улучшения его физико-механических и эксплуатационных свойств.

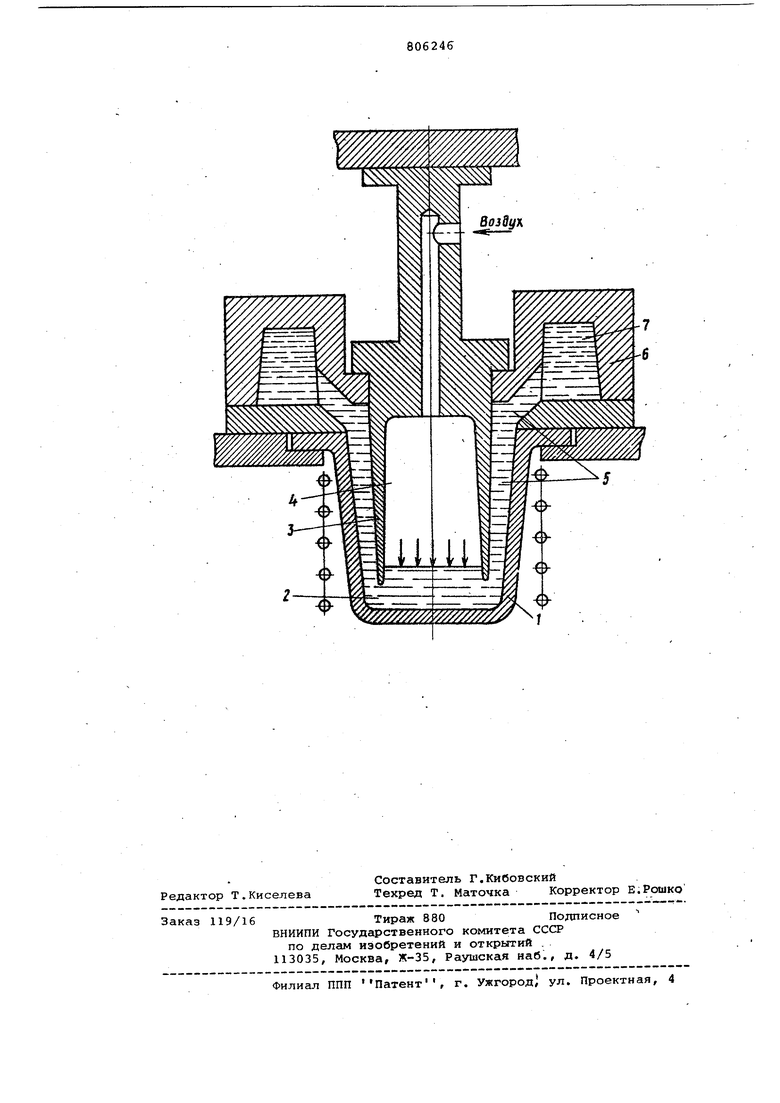

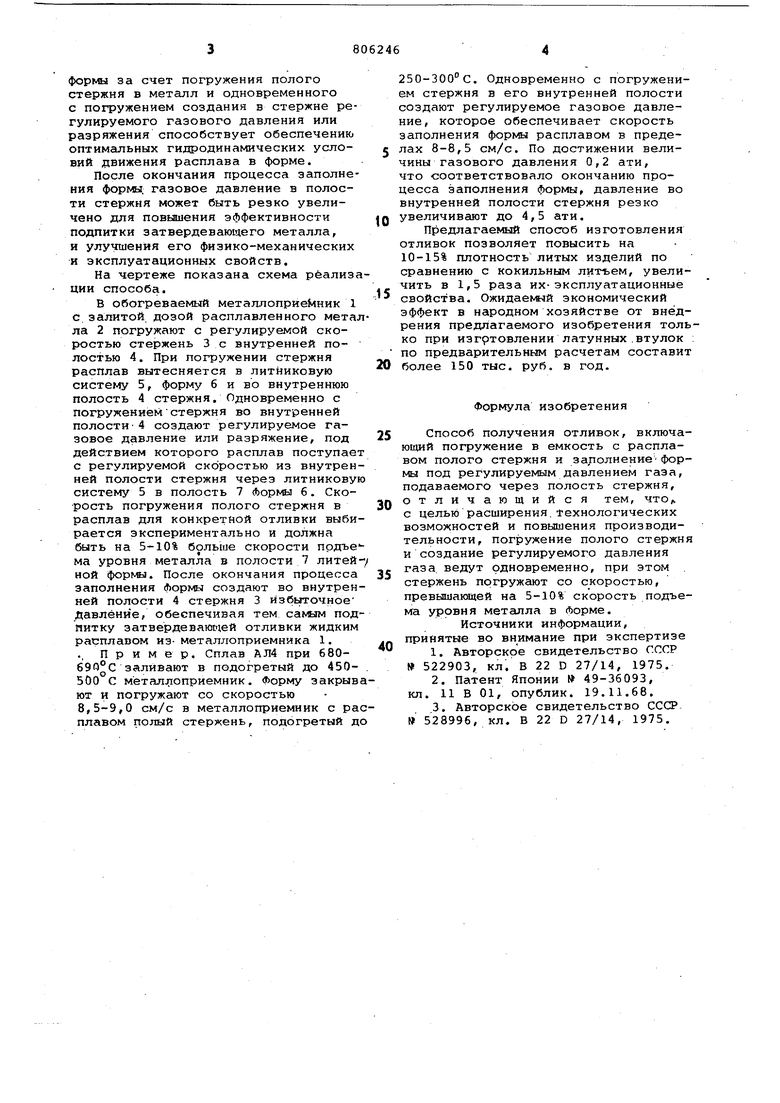

На чертеже показана схема реализации способа.

В обогреваемый металлоприеМник 1 с. залитой дозой расплавленного металла 2 погружают с регулируемой скоростью стержень 3 с внутренней полостью 4. При погружении стержня расплав вытесняется в литниковую систему 5, форму 6 и во внутреннюю полость 4 стержня. Одновременно с погружениемстержня во внутренней полости4 создают регулируемое газовое давление или разряжение, под действием которого расплав поступает с регулируемой скоростью из внутренней полости стержня через литниковую систему 5 в полость 7 Формы 6. Скорость погружения полого стержня в расплав для конкретной отливки выбирается экспериментально и должна быть на 5-10% больше скорости подъема уровня металла в полости 7 литейной форки. После окончания процесса заполнения фор)уы создают во внутренней полости 4 стержня 3 избыточное давлёние, обеспечивая тем самым подпитку затвердевак)1т1ей отливки жидким расплавом из- металлоприемника 1.

Пример. Сплав АЛ4 при 680690°С заливают в подогретый до 450500 С мёталлоприемник. Форму закрывают и погружают со скоростью 8,5-9,0 см/с в мёталлоприемник с расплавом полый стержень, подогретый до

250-300°С. Одновременно с погружением стержня в его внутренней полости создают регулируемое газовое давление, которое обеспечивает скорость заполнения формы расплавом в пределах 8-8,5 см/с. По достижении величины газового давления 0,2 ати, что соответствовало окончанию процесса заполнения формы, давление во внутренней полости стержня резко

Q увеличивают до 4,5 ати.

Предлагаемый способ изготовления отливок позволяет повысить на 10-15% плотность литых изделий по сравнению с кокильным литьем, увеличить в 1,5 раза их-эксплуатационные

свойства. Ожидаеь« й экономический эффект в народном хозяйстве от внедрения предлагаемого изобретения только при изгртовлении латунных.втулок ; по предварительным расчетам составит

0 более 150 тыс. руб. в год.

Формула изобретения

5 Способ получения отливок, включающий погружение в емкость с расплавом полого стержня и заполнение формы под регулируемым давлением газа, подаваемого через полость стержня,

Q отличающийся тем, что с целью расширения.технологических возможностей и повышения производительности, погружение полого стержня и создание регулируемого давления газа ведут одновременно, при этом .

стержень погружают со скоростью, превышаквдей на 5-10% скорость подъема уровня металла в форме.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-23—Публикация

1979-05-17—Подача