t

Изобретение ртнйсится к .литейному производству, а частности к технологичному процессу получения отливок под давлением.

Наиболее блцзким к предлагаемому по технической сущности является способ литья, включающий подачу расплава в форму из герметизированной камеры под давлением сжатого газа и воздействие на него поршневым давлением f I .

Недостатком указанного способа является низкое качество литья.

Цель изобретения - повышение качества отливок.

Поставленная цель достигается тем, что Б способе литья, включающем подачу расплава в форму из герметизированной камеры под давлением сжатого газа и воздействие на него поршневым давлением, над зеркалом расплава создают регулируемое газовое давление, превьш1ающее по ведичине поршневое давление.

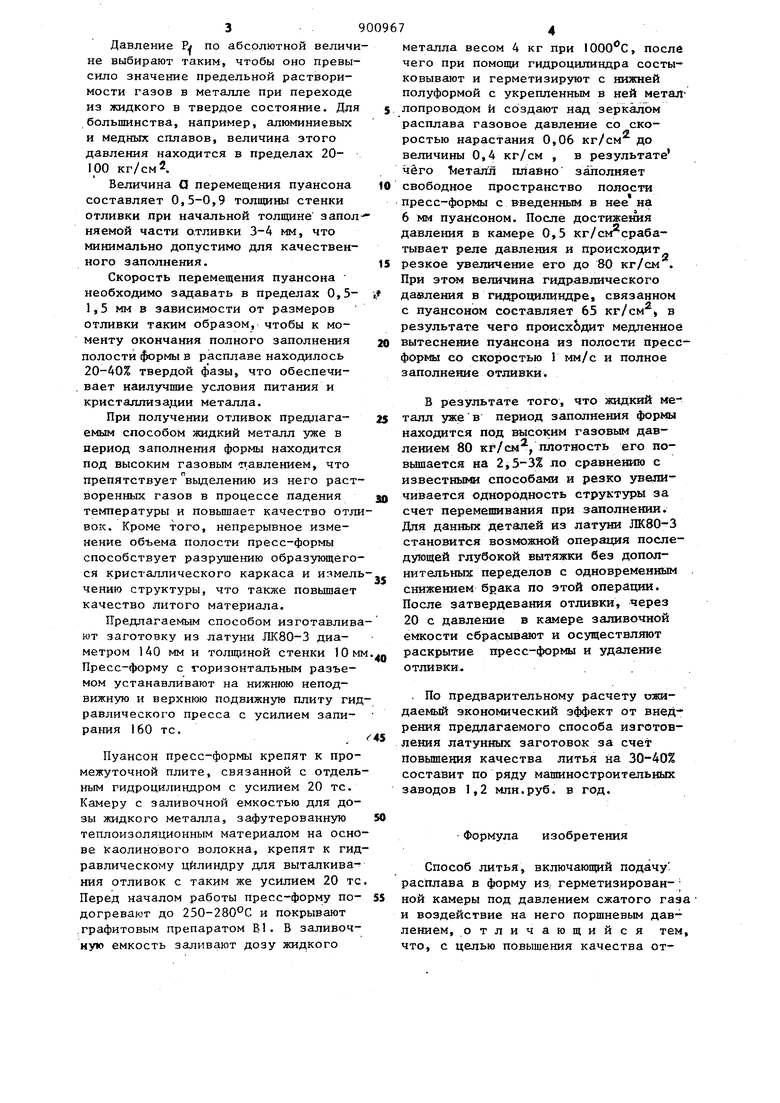

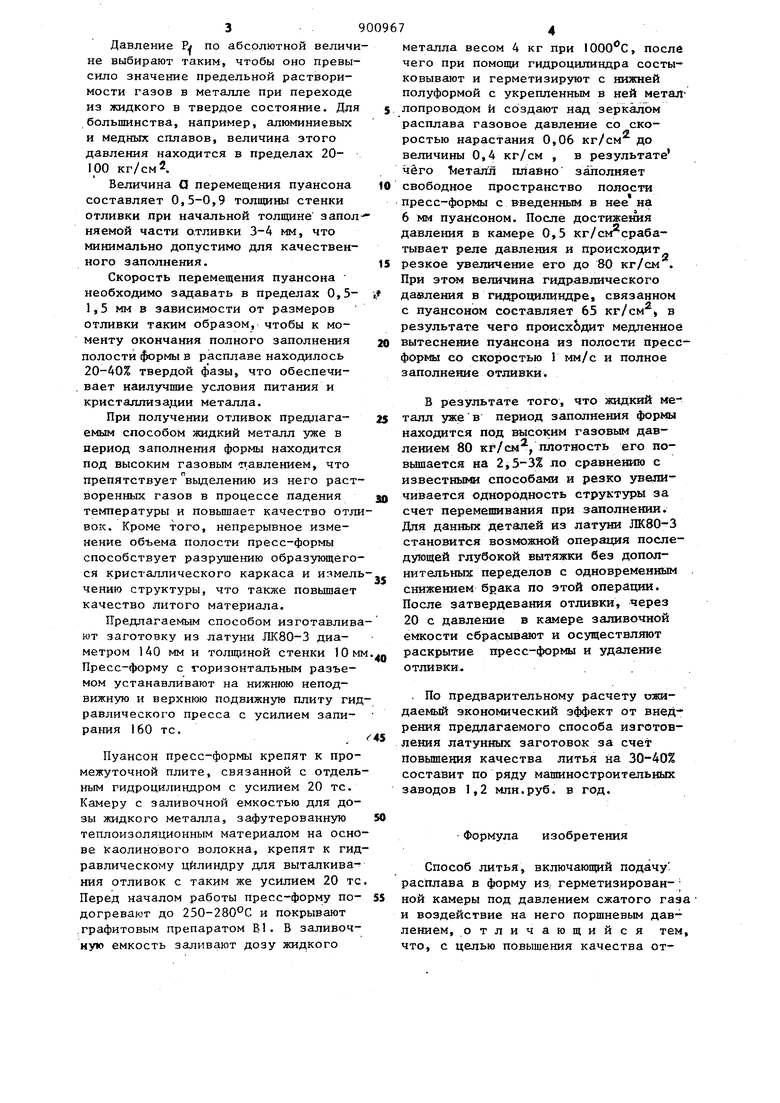

На чертеже изображена схема реализации способа.

По предлагаемому способу отливки ползгчают следующим образом. Жидкий металл 1 предварительно залитый в герметизированную емкость 2, под действием регулируемого газового давления Е в пределах 0,3-0,4 кг/см , достаточного для спокойного заполнения, подают через металлопровод 3

10 в полость 4 формы 5. Пуансон 6 находится в полости формы в крайнем нижнем положении, занимающем больп1уи ее часть. Затем после спокойного заполнения свободной части полости

15 формы:давления Ef резко увеличивают таким образом, чтобы оно превысило давление Р- в гидроцилиндре 7, свя-: занном с пуансоном 6, в результате чего последний начинает вытесняться

20 из полости формы на величину С| и с регулируемой скоростью, определяе ой скоростью нарастания давления га за Р в камере установки. Давление Р/ по абсолютной величи не выбирают таким, чтобы оно превысило значение предельной растворимости газов в металле при переходе из жидкого в твердое состояние. Для большинства, например, алюминиевых и Медных сплавов, величина этого давления находится в пределах 20100 кг/см 2. Величина Q перемещения пуансона составляет 0,5-0,9 толщины стенки отливки при начальной толщине запол няемой части отливки 3-4 мм, что минимально допустимо для качественного заполнения. Скорость перемещения пуансона необходимо задавать в пределах 0,51,5 мм в зависимости от размеров отливки таким образом, чтобы к моменту окончания полного заполнения полости формы в расплаве находилось 20-40% твердой фазы, что обеспечи. вает наилучшие условия питания и кристаллизадии металла. При получении отливок предлагаемым способом жидкий металл уже в период заполнения формы находится под высоким газовьм ттавлением, что препятствует выделению из него раст воренных газов в процессе падения температуры и повышает качество отл вок. Кроме того, непрерывное изменение объема полости пресс-формы способствует разрушению образующего ся кристаллического каркаса и измел чению структуры, что также повышает качество литого материала. Предлагаемым способом изготавлив ют заготовку из латуни ЛК80-3 диаметром 140 мм и толщиной стенки Юм Пресс-форму с горизонтальным разъемом устанавливают на нижнюю неподвижную и верхнюю подвижную плиту ги равлического пресса с усилием запирания 160 тс. Пуансон пресс-формы крепят к про межуточной плите, связанной с отдель нь(м гидроцилиндром с усилием 20 тс. Камеру с заливочной емкостью для дозы жидкого металла, зафутерованную теплоизоляционным материалом на осно ве Каолинового волокна, крепят к гид равлическому цилиндру для выталкивания отливок с таким же усилием 20 т Перед началом работы пресс-форму по догревают до 250-280°С и покрывают .графитовым препаратом В1. В заливоч ную емкость заливают дозу жидкого металла весом 4 кг при , после чего при помощи гидроцилиндра состыковывают и герметизируют с нижней полуформой с укрепленным в ней металлопроводом и создают над зеркалом расплава газовое давление со скоростью нарастания 0,06 кг/см до величины 0,4 кг/см , в результате чего Т еталл плавно заполняет свободное пространство полости пресс-формы с в-веденным в нее на 6 мм пуансоном. После достижения давления в камере 0,5 кг/см срабатывает реле давления и происходит резкое увеличение его до 80 кг/см . При величина гидравлического давления в гидрогщлиндре, связанном с пуансоном составляет 65 кг/см в результате чего происхЬдит медленное вытеснение пуансона нз полости прессфор Ф1 со скоростью 1 мм/с и полное заполнение отливки. В результате того, что жидкий металл уже в период заполнения формы находится под высоким газовым давлением 80 Kf/cM, плотность его повышается на 2,5-3% по сравнешво с известш и«1 способами и резко увеошчивается однородность структуры за счет перемепшвания при заполнении. Для данных деталей из латуни Ж80-3 становится возможной операция последующей глубокой вытяжки без дополнительных переделов с одновременным снижением брака по этой операции. После затвердевания отливки, через 20 с давление в камере заливочной емкости сбрасывают и осуществляют раскрытие пресс-формы и удаление отливки. . По предварительному расчету ожидаемый экономический эффект от внедрения предлагаемого способа изготовления латунгалх заготовок за счет повьшения качества литья на 30-40% составит по ряду машиностроительных заводов 1,2 млн.руб. в год. Формула изобретения Способ литья, включающий подачу расплава в форму иЗ; герметизированной камеры под давлением сжатого газа и воздействие на него поршневым давлением, отличающийся тем, что, с целью повышения качества отливок, над зеркалом расплава создают регулируемое газовое давление, превышающее по величине поршневое давление.

Источники и.нформации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 442891, кл. В 22 D 27/14, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2307003C1 |

| Способ получения отливок | 1979 |

|

SU806246A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Многотраверсный гидравлический горизонтальный пресс | 1983 |

|

SU1174285A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ литья под давлением и машина для его осуществления | 1981 |

|

SU1287976A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| Способ литья под низким давлением | 1990 |

|

SU1759541A1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-23—Подача