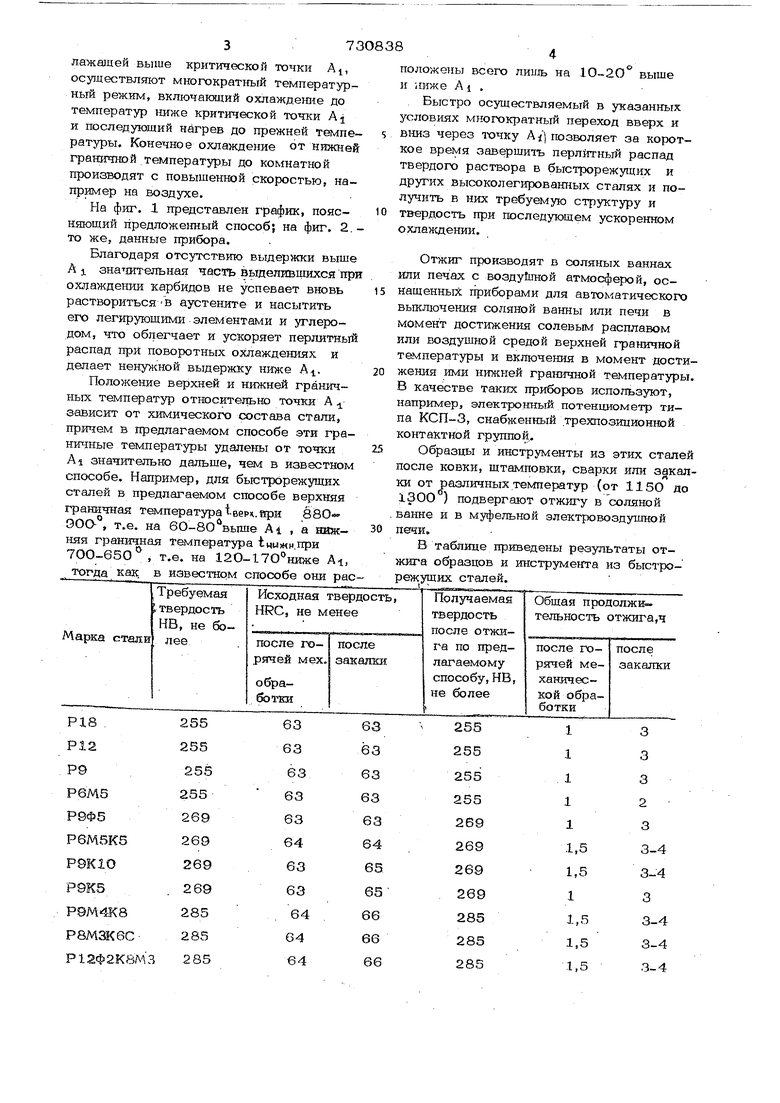

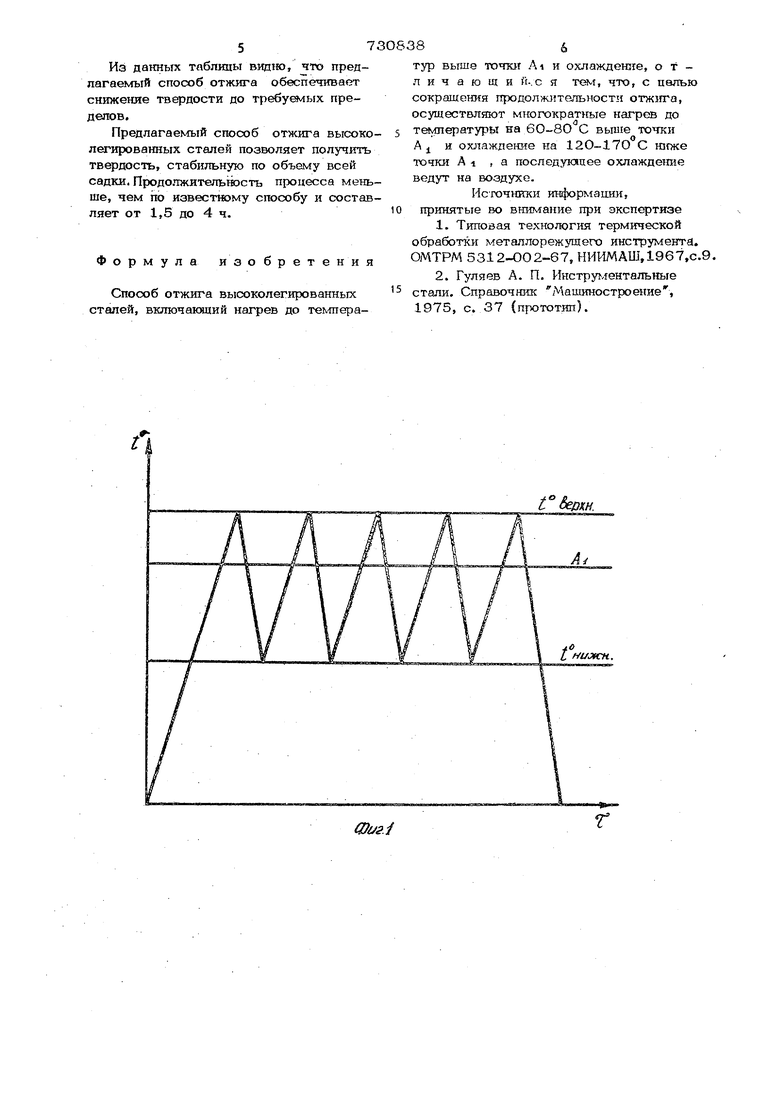

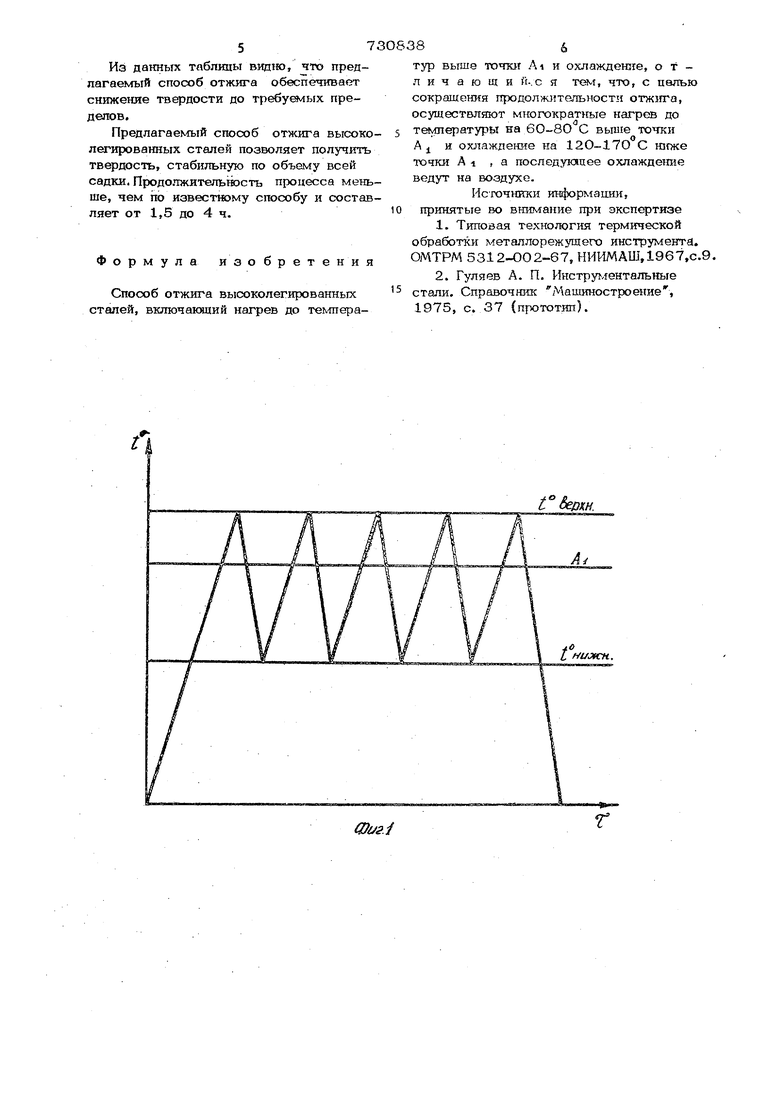

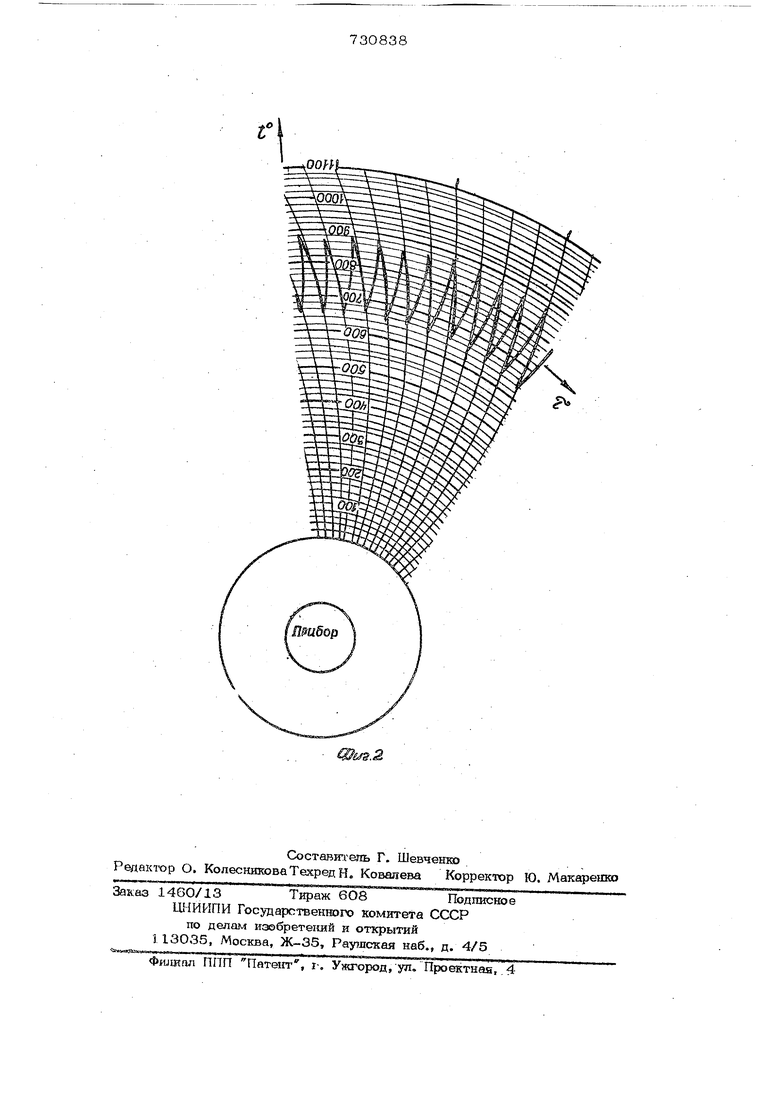

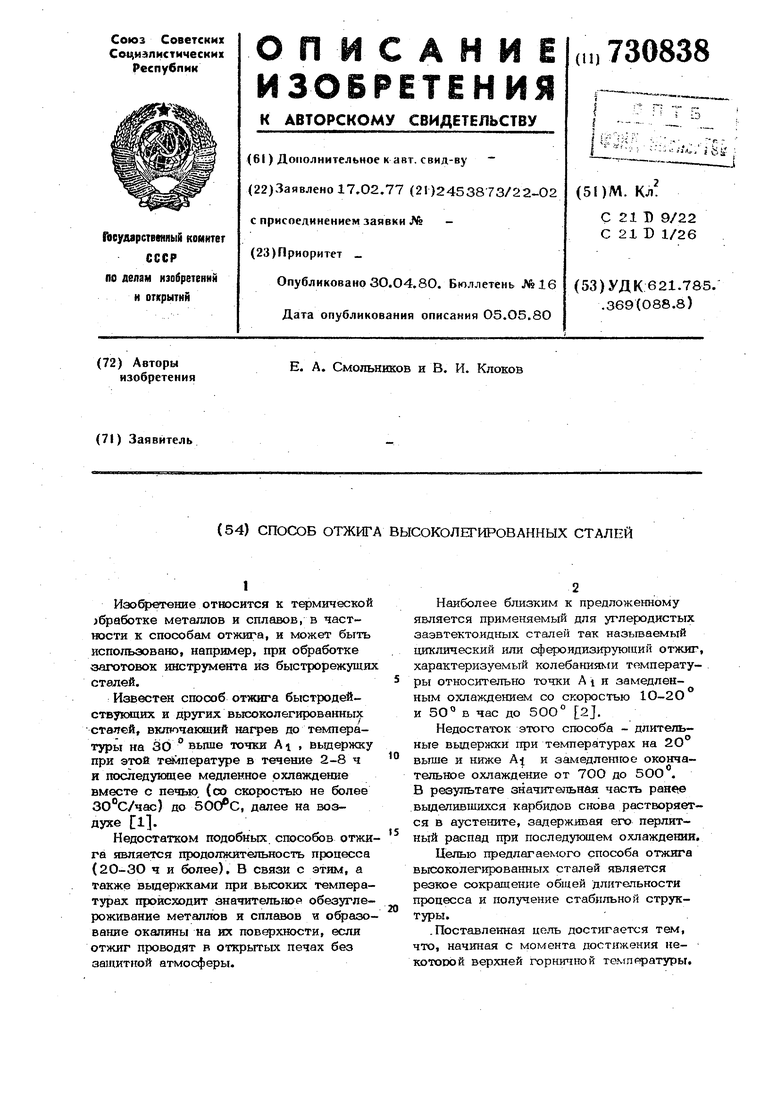

Изобретение относится к термической бработке металлов и сплавов, в частности к способам отжига, и может быть использовано, например, при обработке заготовок инструмента из быстрорежущих сталей. Известен способ отжига быстродействующих и других высоколегированных сталей, включакхций нагрев до температуры на 30 выше точки AI , вьщержку при этой температуре в течение 2-8 ч и последуилцее медленное охлаждение вместе с печыо. (со скоростью не более ЗО°С/час) до , далее на воздухе 1. Недостатком подобных, способов отжи га является продолжительность процесса (20-ЗО ч и более). В связи с этим, а также выдержками при высоких температурах происходит значителыюе обезуглероживание металлов я сплавов и образование окалины на их поверхности, если отжиг проводят в открытых печах без защитной атмосферы. Наиболее близким к предложенному является применяемый для углеродистых ааэвтектоидных сталей так называемый циклический или сфероидизируюший отжиг, характеризуемый колебаниями температуры относительно точки А i и замедленным охлаждением со скорюстью 10-2 О и 5О в час до 50О° 2. Недостаток этого способа - длительные выдержки при температурах на 2О выше и ниже AI и заг- едлешюе окончательное охлаждение от 7ОО до 5ОО . В результате значительная часть вьщелившихся карбидов снова растворяется в аустените, задерживая его перлитный распад при последующем охлаждении. Целью предлагаемого способа отжига высоколегированных сталей является резкое сокращение общей длительности процесса и получение стабильной структуры. .Поставленная цель достигается тем, что, начиная с момента достижения некотооой верхней горничной текгпературы. лежащей выше критической точки А, осугдествляют многократный температурный режим, включающий охлаждеш-ie до температур ниже критической точки Aj и последующий нагрев до прежней темпе ратуры. Конечное охлаждение от нижней гранюпюи температуры до комнатной производят с повышенной скоростью, например на воздухе. На фиг. 1 представлен график, поясняющий предложе1шый способ; на фиг. 2, то же, данные прибора. Благодаря отсутствию выдержки выше А 1 зна штельная часть выделиввдихся пр охлаждении карбидов не успевает вновь раствориться В аустените и насытить его легирующими элементами и углеродом, что облегчает и ускоряет перлитны распад при поворотных охлаждениях и делает выдержку ниже A-iПоложение верхней и нижней граничных температур относительно точки А зависит от химического состава стали, притрем в предлагаемом способе эти грани чные температуры удалены от точки AI значительно дальше, чем в известном способе. Например, для быстрорежущих сталей в предлагаемом способе верхняя Двери.иои граничная температура i-вери.ирн 9ОО-°, т.е. на 6О-8О выще AI а нажняя граничная температура t нижи при 700-650 т.е. на 12О-17Ониже AI, в известном способе они ра тогда как. 73 Ю-2 О выше положены всего лиц-1ь на и ниже А1 . Быстро осуществляемый в указанных условиях многократный переход вверх и вниз через 143чку Ai позволяет за короткое время завершись перлитный распад твердого раствора в быстрорежущих и других высоколегированных сталях и получить в них требуемую структуру и твердость при последующем ускоренном охлаждении. Отжиг производят в соляных ваннах или печах с воздуГиной атмосферой, оснащенных; приборами для автоматического выключения соляной ванны или печи в момент достижения солевым расплавом или воздушной средой верхней граничной температуры и включения в момент достижения ими граничной тек{пературы. В качестве таких приборов используют, например, электронный потенциометр типа КСП-3, снабженный трехпозиииошюй контактной группой,. Образцы и инструменты из этих сталей после ковки, щтамповки, сварки или закалки от различных температур (от 115О до 1300 ) подвергают отжигу в соляной . ванне и в муфельной электровоздушно и печи. В таблице приведены результаты отжига образцов и инструмента из быстрорежущих сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отжига высоколегированных сталей | 1985 |

|

SU1323593A1 |

| Способ отжига литой быстрорежущей стали | 1980 |

|

SU933740A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

| СПОСОБ ОТЖИГА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2336337C1 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ сфероидизирующей обработки полосового проката из углеродистых сталей | 1981 |

|

SU1052551A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ обработки быстрорежущей стали | 1977 |

|

SU774656A1 |

Р9

Р6М5

Р9Ф5

Р6М5К5

Р9К1О

Р9К5.

Р9М4К8

Р8МЖ6С

Р12Ф2К8МЗ

255

255

269

269

269

269

285

285

285

Из данных таблицы вид1ю, что предлагаемый способ отжига обеспечивает снижение твердости до требу©«1ых пределов.

Предлагаемый способ отжига высоколегированных сталей позволяет получить твердость, стабильную по объему всей садки. Продолжительность процесса меньше, чем по известному способу и составляет от 1,5 до 4 ч.

Формула изобретения

Способ отжига высоколегированных сталей, включакший нагрев до тек-шератур выше точки Ai и охлаждение, о т л и ч а ю щ и й-.с я тем, что, с палью сокращения продолжнтатьностн отжтга, осуществляют многократные нагрсхв до

Тйущературы на 6О-8О С выше точки А .J и охлаждение на 120-17О С шоке точки А 1 , а последующее охлаждение ведут на воздухе.

Источники кнформаш«1,

принятые во вник-гание при экспертизе

1975, с. 37 (прототип).

Авторы

Даты

1980-04-30—Публикация

1977-02-17—Подача