1

Изобретение относится к технологии изготовления электрических катушек и может быть использовано в электротехнической промышленности.

Известен способ изготовления обмоток с 5 гильзовой изоляцией, при котором изолирование пазовых частей катушек производят оборачиванием их полосами из изоляционного материала с последующим разогревом изоляции, обкаткой горячим прессом и оп- 10 рессовкой в холодном состоянии; затем изолируют лобовые части катушки, бандажируют катушку киперной лентой и компаундируют, после чего бандажную ленту снимают 1.15

Однако известный способ имеетнизкую производительность вследствие большого количества трудоемких технологических операций и не обеспечивает высокого качества намотки катушек, так как установка 20 гильзы только на прямые (пазовые) участки катушки приводит к пробоям изоляции в месте стыка ее с изоляцией лобовой части.

Известен также способ изготовления ка- 25 тушек электрических машин с опрессованной и отвержденной гильзовой изоляцией, в котором в автомате изготавливают гильзу, приспособленную к самозакрыванию, и вставляют ее в фальш-пазы, затем в гильзу 30

вставляют катушку, еще не снятую с намоточного шаблона, в котором выполнены вырезы против частей секций, подлежащих изолированию; при полной осадке катушек в фальш-пазы гильза закрывается, а при прессовке и горячем спекании в форме и последуюшем охлаждении синтетическая пленка, расплавляясь, скрепляет изоляцию с катушкой .

Данный способ является наиболее близким к изобретению по технической сущности и достигаемому результату.

Однако недостатком этого способа является большое количество технологических операций, что снижает производительность и, кроме того, установка изоляционной гильзы только на пазовые части катушек приводит к образованию ослабленного в изоляционном отношении места (стык изоляции пазовой и лобовой частей) вблизи от торца пакета магнитопровода, что снижает качество катушек.

Цель изобретения - повысить производительность и улучшить качество катушек.

Это достигается тем, что перед намоткой провода на шаблон его смачивают герметиком, например кремнийорганическим, затем в канавки шаблона укладывают полосы изоляционного материала, например резиностеклотрикотажа, а после намотки края изоляционных полос соединяют.

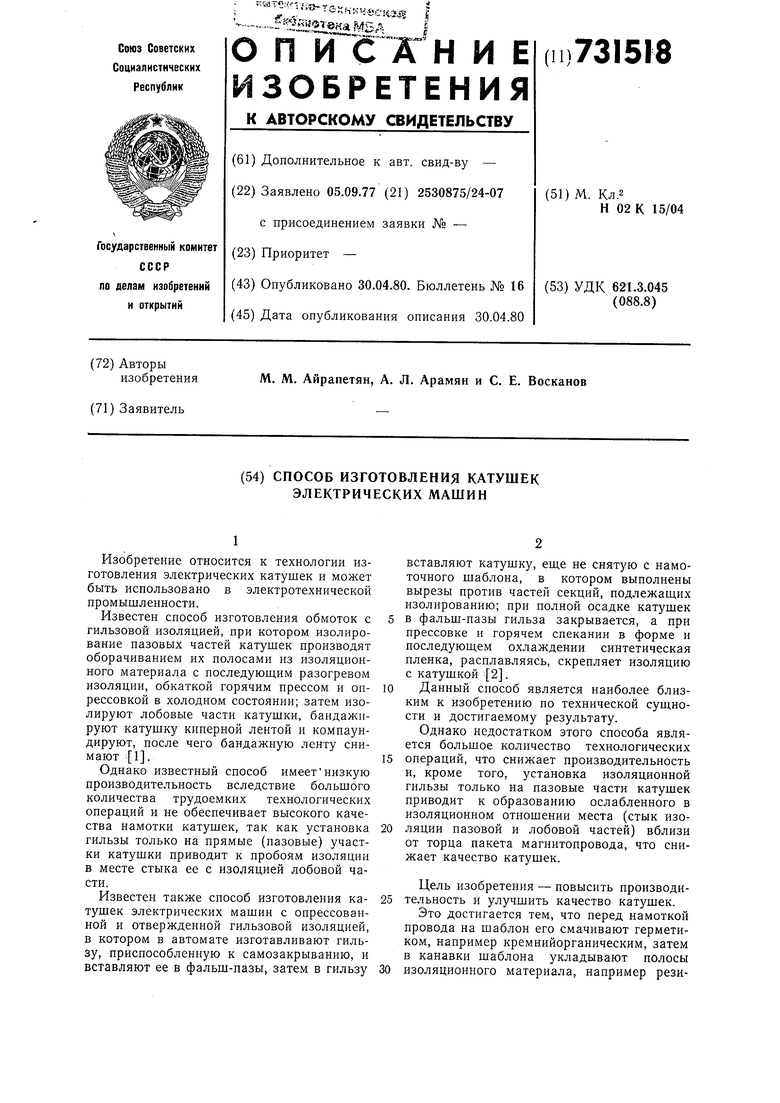

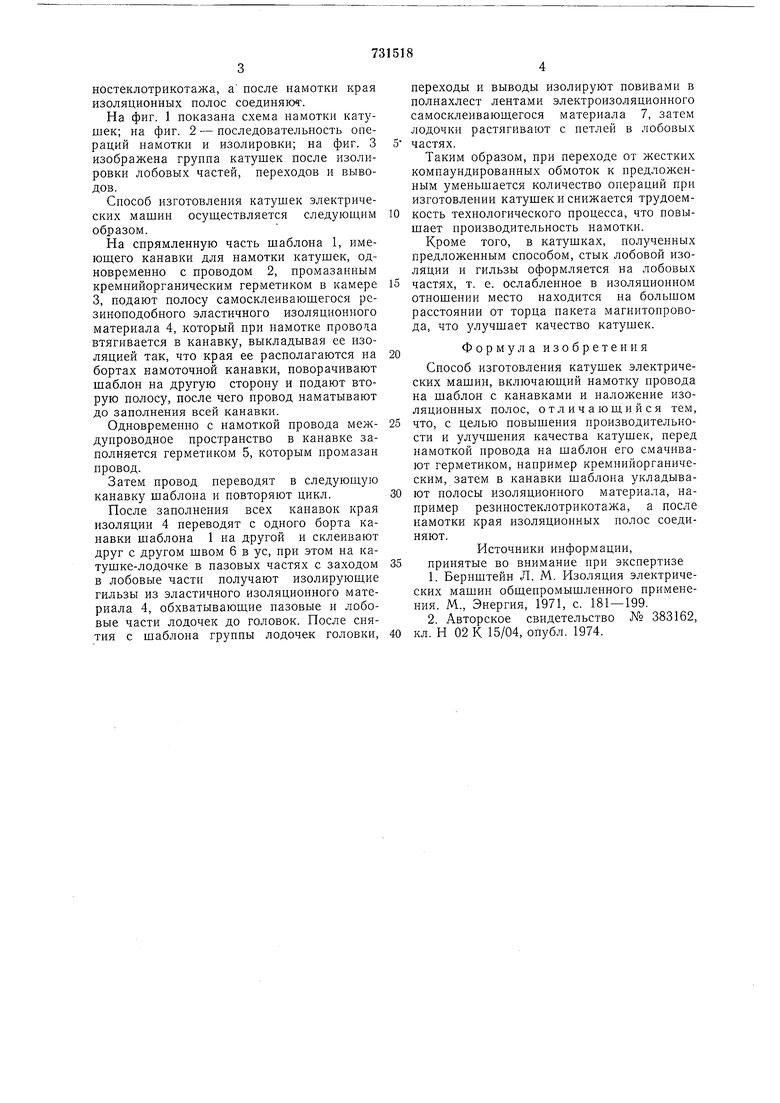

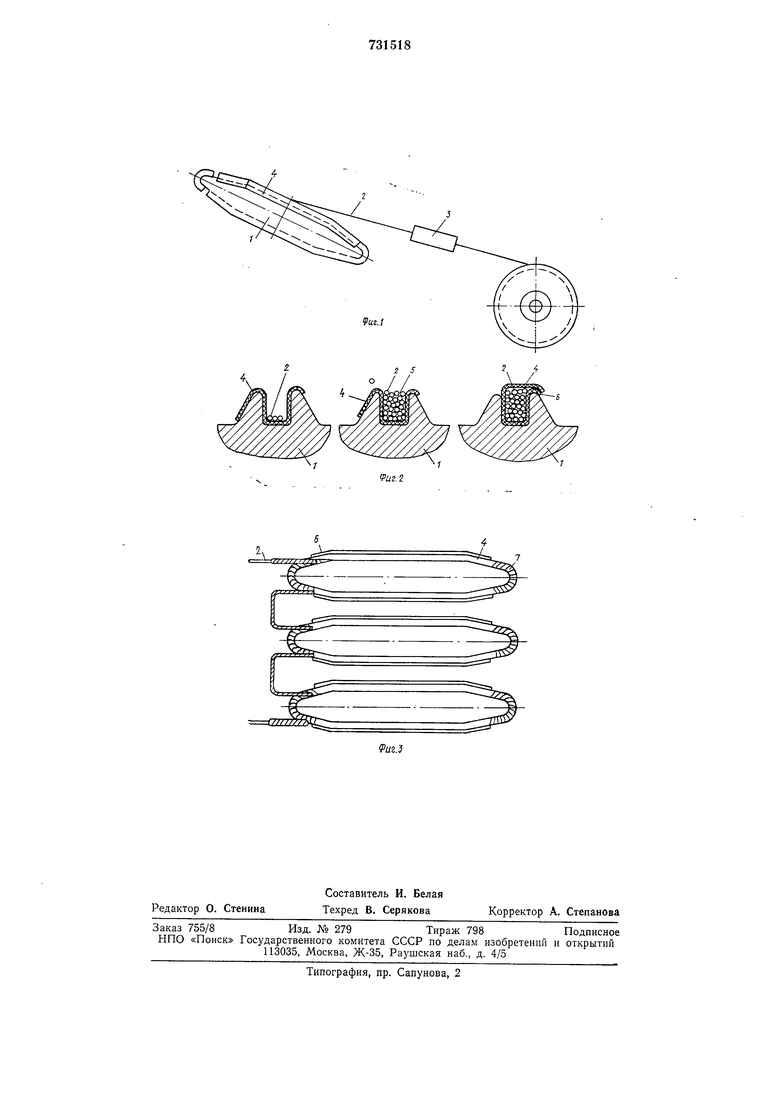

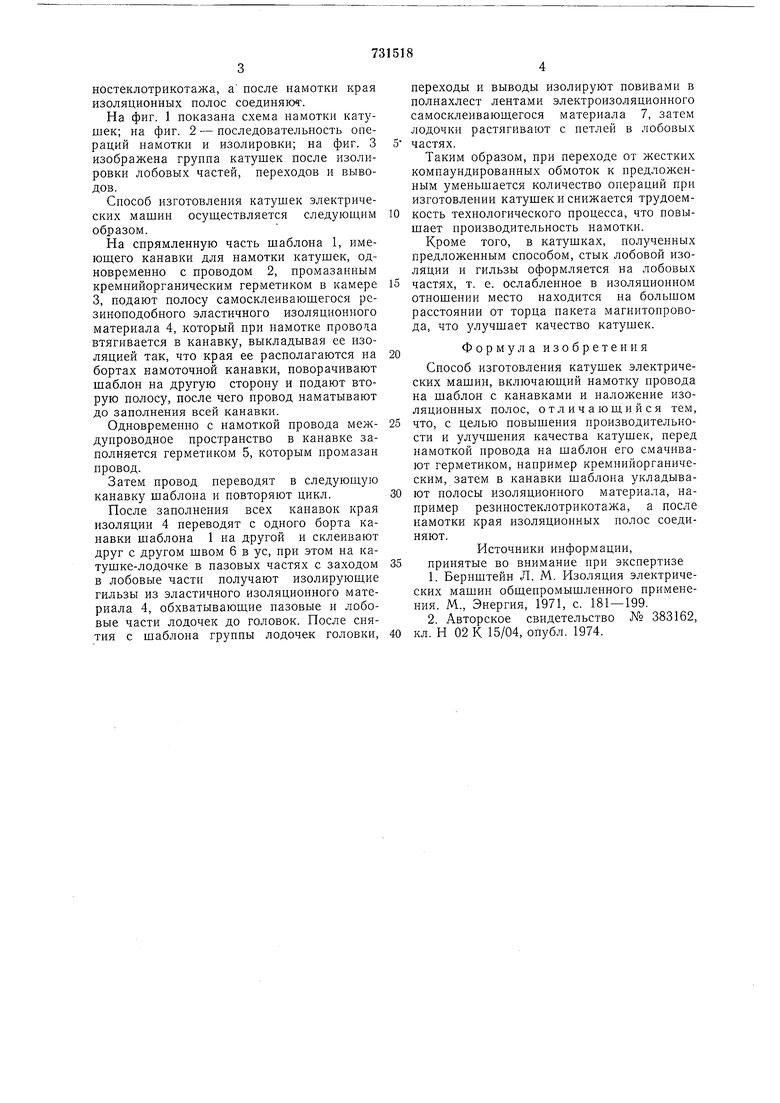

На фиг. 1 показана схема намотки катушек; на фиг. 2 - последовательность операций намотки и изолировки; на фиг. 3 изображена группа катушек после изолировки лобовых частей, переходов и выводов.

Способ изготовления катушек электрических машин осуш,ествляется следующим образом.

На спрямленную часть шаблона 1, имеющего канавки для намотки катущек, одновременно с проводом 2, промазанным кремнийорганическим герметиком в камере 3, подают полосу самосклеивающегося резиноподобного эластичного изоляционного материала 4, который при намотке провоза втягивается в канавку, выкладывая ее изоляцией так, что края ее располагаются на бортах намоточной канавки, поворачивают шаблон на другую сторону и подают вторую полосу, после чего провод наматывают до заполнения всей канавки.

Одновременно с намоткой провода междупроводное пространство в канавке заполняется герметиком 5, которым промазан провод.

Затем провод переводят в следующую канавку шаблона и повторяют цикл.

После заполнения всех канавок края изоляции 4 переводят с одного борта канавки шаблона 1 на другой и склеивают друг с другом швом 6 в ус, при этом на катушке-лодочке в пазовых частях с заходом в лобовые части получают изолирующие гильзы из эластичного изоляционного материала 4, обхватывающие пазовые и лобовые части лодочек до головок. После снятия с щаблона группы лодочек головки,

переходы и выводы изолируют повивами в полнахлест лентами электроизоляционного самосклеиваюшегося материала 7, затем лодочки растягивают с петлей в .чобовых частях.

Таким образом, при переходе от жестких компаундированных обмоток к предложенным уменьшается количество операций при изготовлении катушек и снижается трудоемкость технологического процесса, что повышает производительность намотки.

Кроме того, в катушках, полученных предложенным способом, стык лобовой изоляции и гильзы оформляется на лобовых частях, т. е. ослабленное в изоляционном отношении место находится на большом расстоянии от торца пакета магнитопровода, что улучшает качество катушек.

Формула изобретения

Способ изготовления катушек электрических машин, включающий намотку провода на шаблон с канавками и наложение изоляционных полос, отличающийся тем, что, с целью повышения производительности и улучшения качества катущек, перед намоткой провода на щаблон его смачивают герметиком, например кремнийорганическим, затем в канавки щаблона укладывают полосы изоляционного материала, например резиностеклотрикотажа, а после намотки края изоляционных полос соединяют.

Источники информации,

принятые во внимание при экспертизе

1.Бернщтейн Л. М. Изоляция электрических мащин общепромыщленного применения. М., Энергия, 1971, с. 181 - 199.

2.Авторское свидетельство № 383162, кл. Н 02 К 15/04, опубл. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБМОТКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2369952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ КАТУШЕК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2169980C1 |

| Способ изготовления одновитковых катушек волновой двухслойной обмотки электрических машин | 1985 |

|

SU1403257A1 |

| Шаблон для изготовления катушек электрических машин | 1985 |

|

SU1257761A1 |

| Способ изготовления шаблонных обмоток электрических машин | 1981 |

|

SU1003257A1 |

| Обмотка статора высоковольтной двухполюсной машины | 1989 |

|

SU1721716A1 |

| Способ намотки катушек статорной обмотки электрических машин | 1978 |

|

SU771812A1 |

| Способ изготовления жестких катушек электрических машин | 1983 |

|

SU1134989A1 |

| Способ формирования жестких секций обмотки статора | 1991 |

|

SU1791911A1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

Авторы

Даты

1980-04-30—Публикация

1977-09-05—Подача