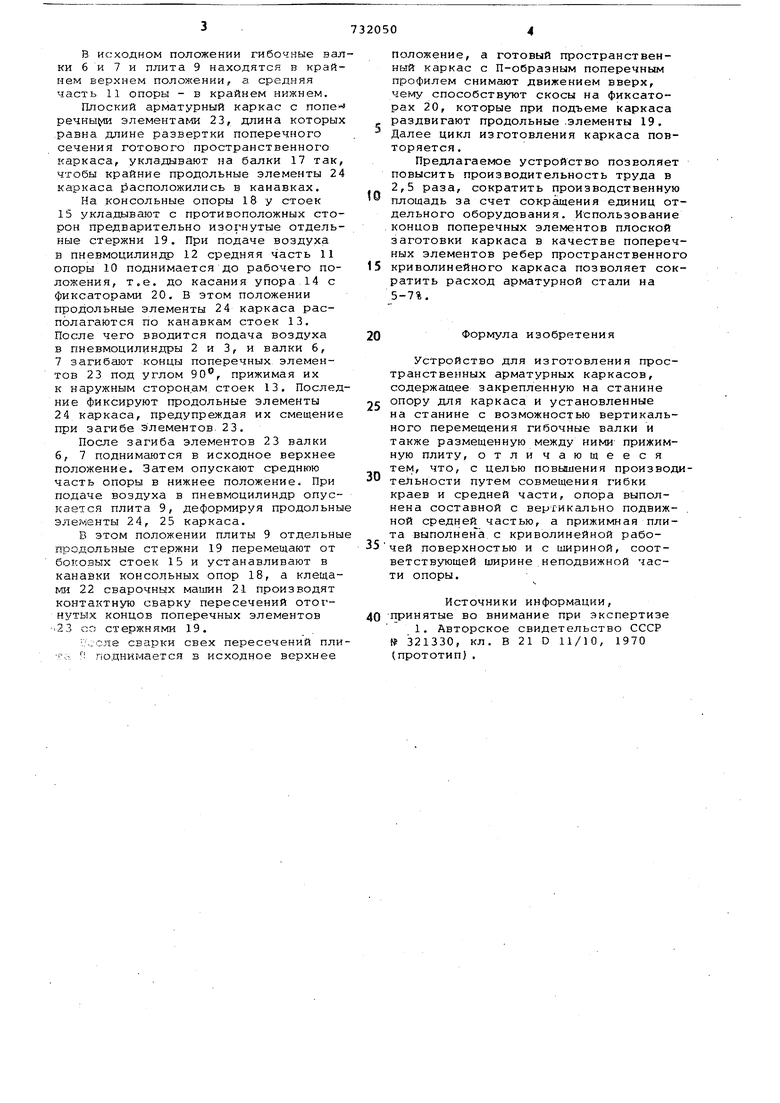

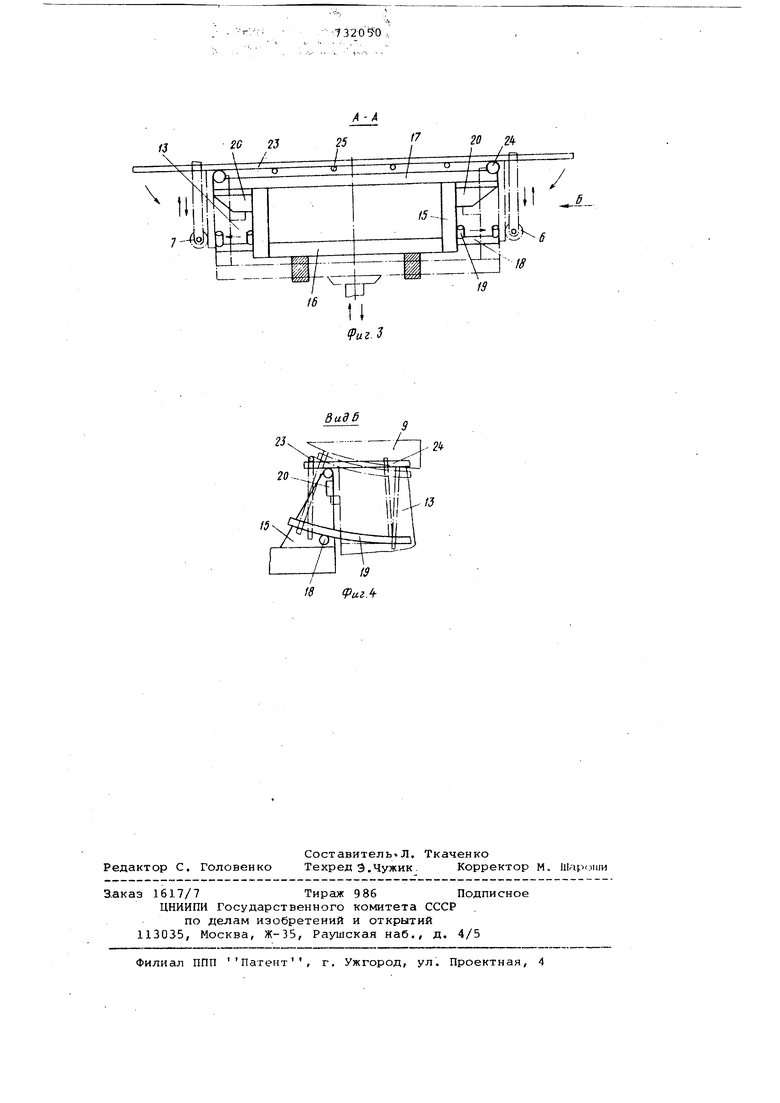

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки. Известно устройство для изготовления арматурных каркасов, содержащее закрепленную на станине опору для каркаса и установленные на ста нине с возможностью вертикального перемещения гибочные валки и размещенную между ними прижимную плиту, а также сварочную машину 1. Однако на известном устройстве н может быть осуществлена только гибка кромок. Для придания каркасу кри линейной формы необходимо использо вать дополнительное устройство, что снижает производительность. Цель изобретения - повьлшение про изводительности путем совмещения гибки краев и средней части. Для этого опора выполнена соста ной с вертикально подвижной средне частью, а прижимная плита выполнен с криволинейной рабочей поверхностью с шириной, соответствующей шир не подвижной части опоры. На фиг. 1 изображено устройство общий ВИЯ; на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение А-А фиг. 1; на фиг. 4 - вид Б фиг. 3. Устройство содержит установленные на станине 1 пневмоцилиндры 2, 3, связанные через траверсы 4 и 5 с гибочными валками 6 и 7, пневмоцилиндр 8, связанный с размещенной между валками 6 и 7 плмтой 9, рабочая поверхность котор.ой выполнена криволинейной, а также опору 10, средняя часть 11 которой связана с пневмоцилиндром 2. На средней части 11 опоры 10 ус новлены стойки 13 с канавками на торцах, а на стойках - упоры 14. Неподвижные части опоры выполнены в виде параллельных стоек 15, связанных поперечными балками 16 и 17 причем на балках 17 выполнены радиусные канавки, являющиеся продолжением канавок на стойках 13. С внешней стороны стоек 15 закреплены консольные опоры 18 с канавками на кон- цах для размещения предварительно изогнутых по радиусу отдельных продольных стержней 19. Перемещение средней части 11 опоры ограничивается фиксаторами 20. На станине 1 размещена также сварочная машина 21с с клещами 22. Устройство работает следующим образом.

В исходном положении гибочные валки 6 и 7 и плита 9 находятся в крайнем верхнем положении, а средняя часть 11 опоры - в крайнем нижнем.

Плоский арматурный каркас с попе речны ли элeмeнтa Ш 23, длина которых равна длине развертки поперечного сечения готового пространственного каркаса, укладывают на балки 17 так, чтобы крайние продольные элементы 24 каркаса 5асположились в канавках.

На консольные опоры 18 у стоек 15 укла,дывс1ют с противоположных сторон предварительно изогнутые отдельные стержни 19. При подаче воздуха в пневмоцилиндр 12 средняя часть 11 опоры 10 поднимается до рабочего положения, т.е. до касания упора 14 с фиксаторами 20. В этом положении продольные элементы 24 каркаса располагаются по канавкам стоек 13. После чего вводится подача воздуха в пневмоцилиндры 2 и 3, и валки 6, 7 загибают концы поперечных элементов 23 под углом 90, прижимая их к наружным сторонам стоек 13. Последние фиксируют продольные элементы 24 каркаса, предупреждая их смещение при загибе элементов. 23.

После загиба элементов 23 валки 6, 7 поднимаются в исходное верхнее положение. Затем опускают среднюю часть опоры в нижнее положение. При подаче воздуха в пневмоцилиндр опускается плита 9, деформируя продольны элементы 24, 25 каркаса.

В этом положении плиты 9 отдельны продольные стержни 19 перемещают от боковых стоек 15 и устанавливают в канавки консольных опор 18, а клещами 22 сварочных машин 21 производят контактную сварку пересечений отогнутых кондов поперечных элементов 23 СП стержнями 19.

/,:сле сварки свех пересечений плиг. поднимается в исходное верхнее

положение, а готовый пространственный каркас с П-образным поперечным профилем снимаиот движением вверх, чему способствуют скосы на фиксаторах 20, которые при подъеме каркаса раздвигают продольные .элементы 19. Далее цикл изготовления каркаса повторяется.

Предлагаемое устройство позволяет повысить производительность труда в 2,5 раза, сократить производственную площадь за счет сокращения единиц отдельного оборудования. Использование концов поперечных элементов плоской заготовки каркаса в качестве поперечных элементов ребер пространственного 5 криволинейного каркаса позволяет сократить расход арматурной стали на 5-7%.

Формула изобретения

Устройство для изготовления пространственных арматурных каркасов, содержащее закрепленную на станине

5 опору для каркаса и установленные на станине с возможностью вертикального перемещения гибочные валки и также размещенную между ними прижимную плиту, отличающееся тем, что, с целью повышения производительности путем совмещения гибки краев и средней части, опора выполнена составной с вертикально подвиж- . ной средней частью, а прижимная плита выполнение с криволинейной рабо5чей поверхностью и с шириной, соответствующей ширине неподвижной части опоры.

Источники информации, 0 принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 321330, кл. В 21 D 11/10, 1970 (прототип).

гЛ-ГНЪ

Фиг.

гГНПЪ

о

2J

ил

-8

21

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки пространственных арматурных каркасов | 1982 |

|

SU1038000A1 |

| Устройство для гибки арматурных каркасов | 1980 |

|

SU935164A1 |

| Устройство для гибки пространственных арматурных каркасов | 1989 |

|

SU1675524A1 |

| Устройство для гибки арматурных каркасов | 1978 |

|

SU937092A1 |

| Способ изготовления арматурных каркасов и линия для его осуществления | 1985 |

|

SU1399040A1 |

| Установка для изготовления арматурных каркасов | 1977 |

|

SU1049151A1 |

| Установка для сварки пространственных арматурных каркасов | 1977 |

|

SU657895A1 |

| Устройство для изготовления арматурных каркасов | 1982 |

|

SU1048092A1 |

| Станок для гибки плоских металлических сеток | 1981 |

|

SU1015999A1 |

| АРМАТУРНЫЙ КАРКАС, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАГОТОВКИ АРМАТУРНОГО КАРКАСА | 2000 |

|

RU2198272C2 |

ИДЬыс

.25 2k

/

N

-22

/J

/4

Видб

18 (риг А

20 24

Авторы

Даты

1980-05-05—Публикация

1977-10-26—Подача