Изобретение относится к металлообработке и может найти применение при контактной многоточечной сварке листовых конструкций, в особенности конструкций С-образного сечения. Известны устройства для контактной многоточечной сварки листовых конструкций, содержащие станину, приводы усилия сжатия электродов, электроды, контрэлект роды ,устнов ленные на одном из рычагов рычажной системы механизма перемещения контрэлектродод и ползун р} и 2 Эти устройства имеют сложную конструкцию разжимных вставок контрэлектродов и могут быть использованы лишь для сварки деталей, имеющих большие размеры сечения О-образных профилей. В случае же сварки автомобильных деталей с размерами сечения 3-образного профиля пределах 20...3О мм, соизмеримыми с необходимыми размерами сечения контрэлектрода, указанные устройства не могут быть использованы из-за невозможности размещения внутри профиля механизма разжима Известна машина для контактной многоточечной сварки, содержащая станину, приводы сжатия электродов, связанные с верхними электродами, механизм перемещения нижних электродов, выполненный в виде ползуна и рычага, несущего нижние электроды |зЗ . Однако механизм перемещения электродов сообщает им траекторию перемещения по касательной к свариваемой поверхности, что допускает заедание механизма ввода из-за попадания электродов на кромку детали, а также наблюдается повышенный износ электродов за счет возникновения сил трения и отсутствие контакта электродов с деталью в месте сварки, что вызывает ухудшение качества сварки и глубокие вмятины на свариваемой детали. Цель изобретения - повышение надежности конструкции и улучшение качества сварки.

Это достигается тем, что механизм перемещения нижних электродов снабжен двуплечим ломающимся рычагом,, ось среднего шарнира которого подпружинена от ползуна, при этом один криец ломающегося рычага шарнирно связан с ползуном, а другой конец этого рычага шарнирно соединен с рычагом, несущим нижние электроды, в свою очередь, шарнирно закреппенньтм на ползуне, i

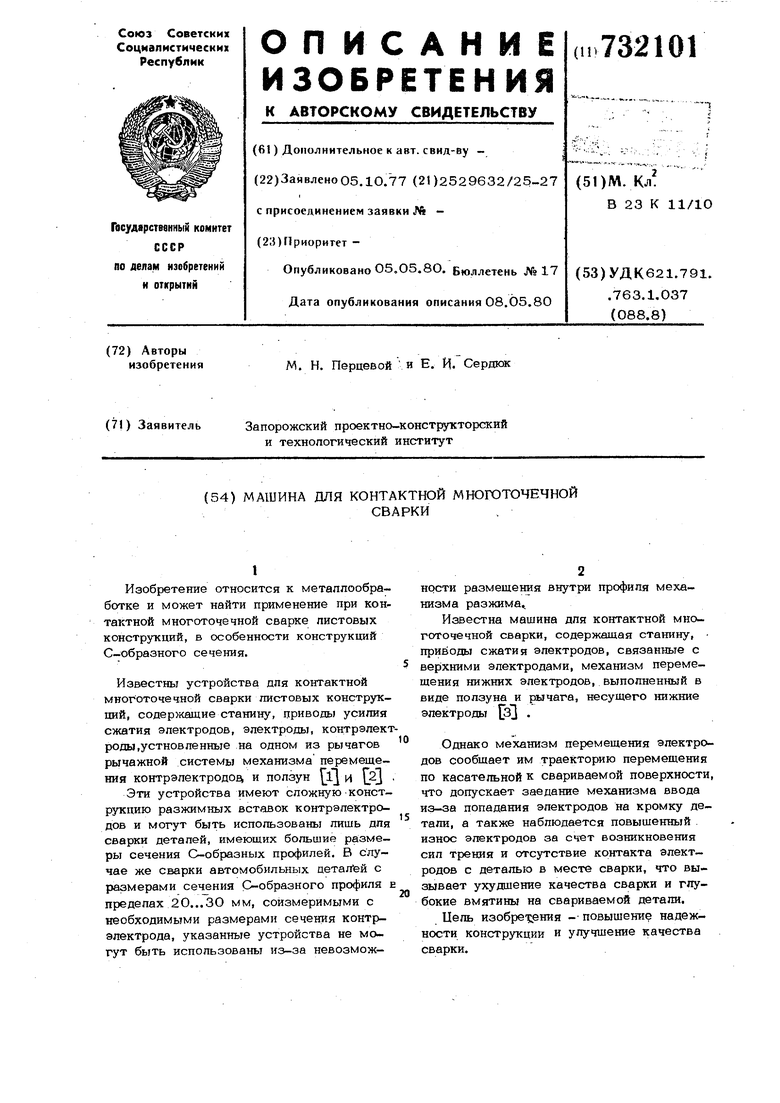

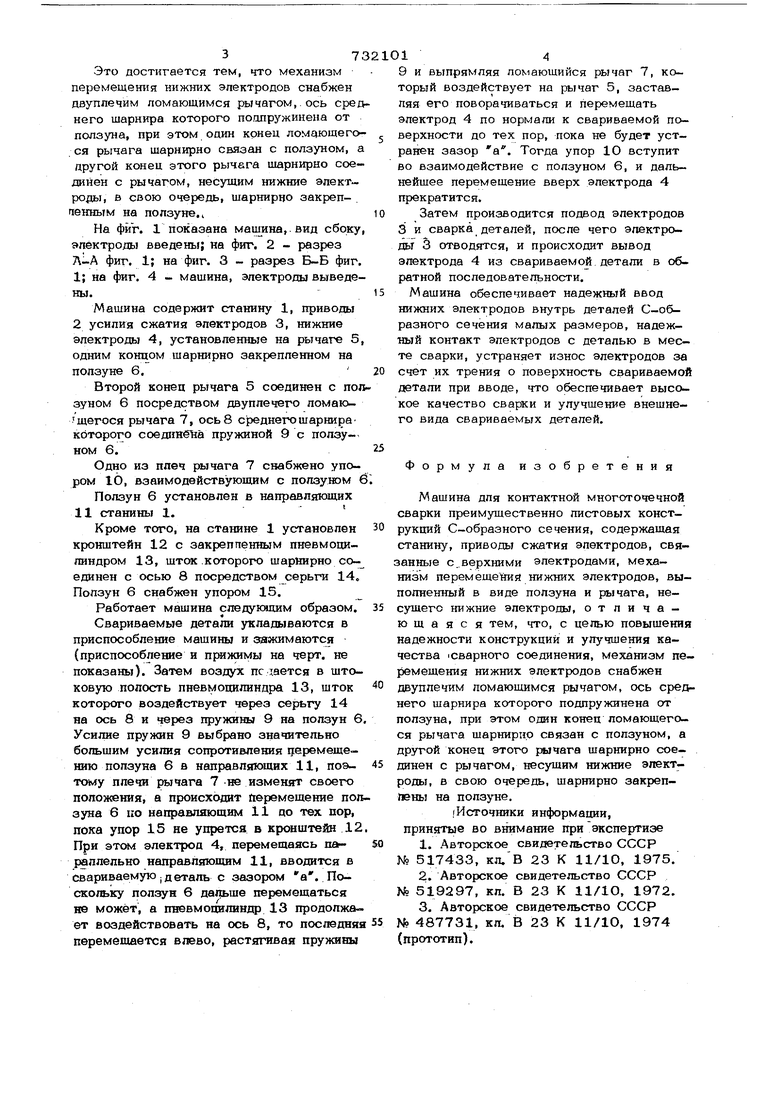

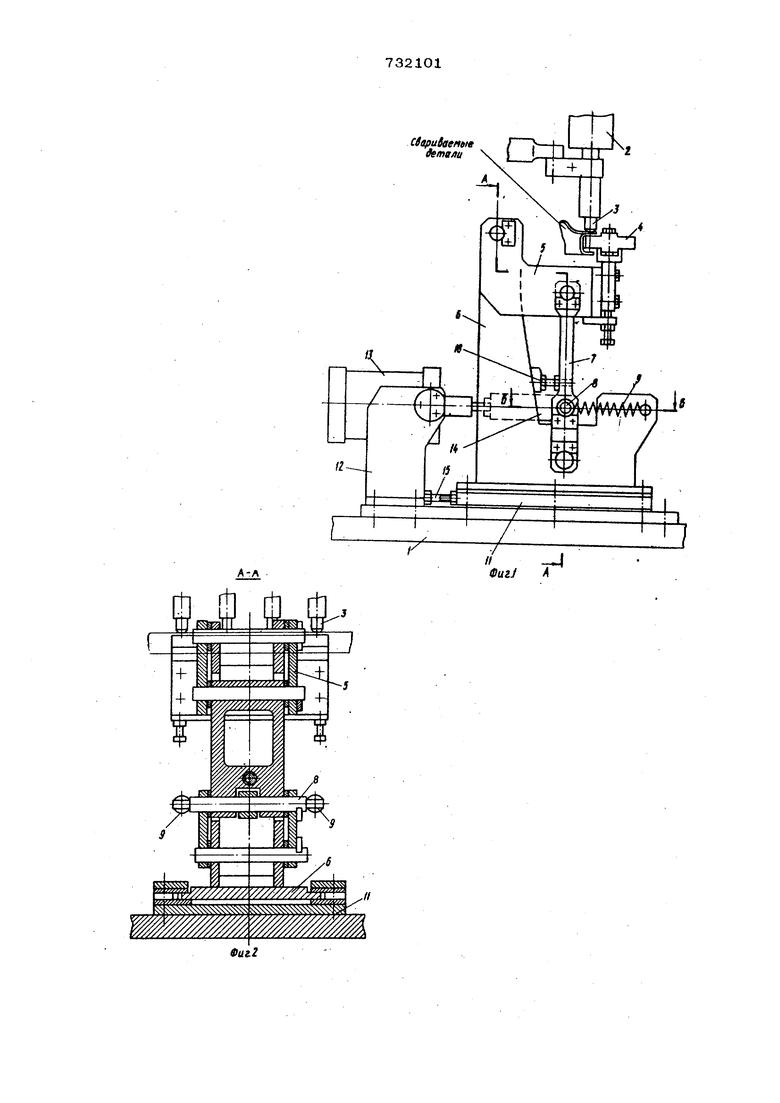

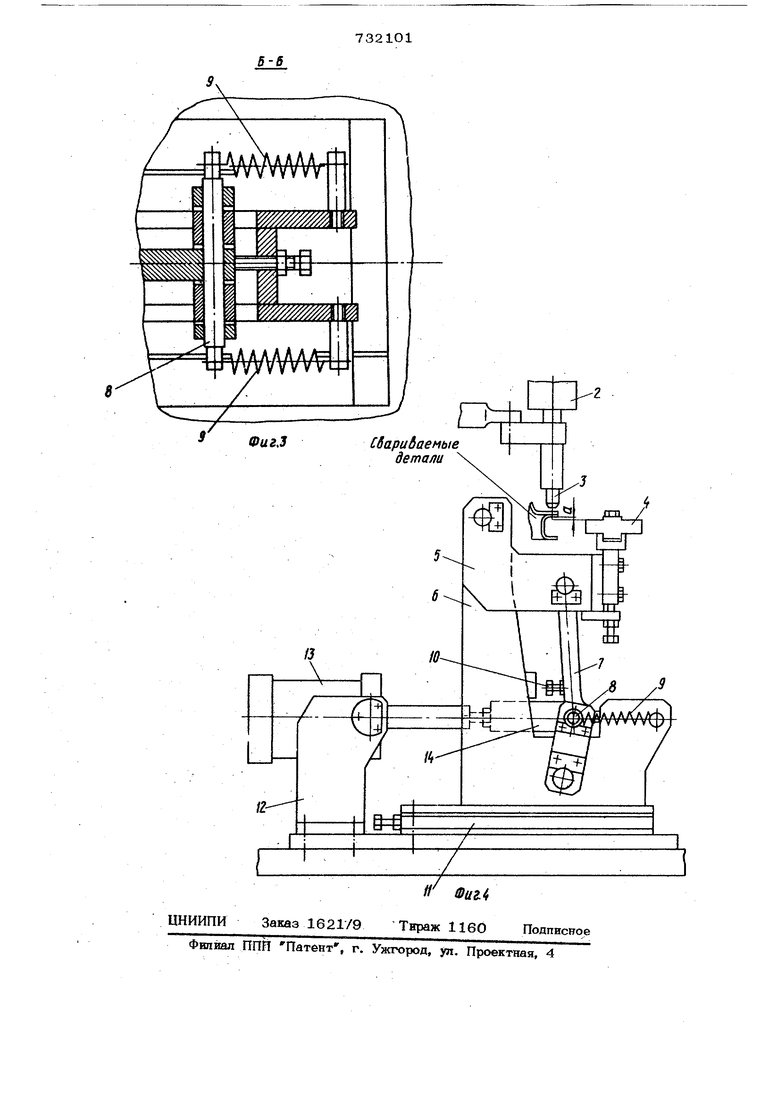

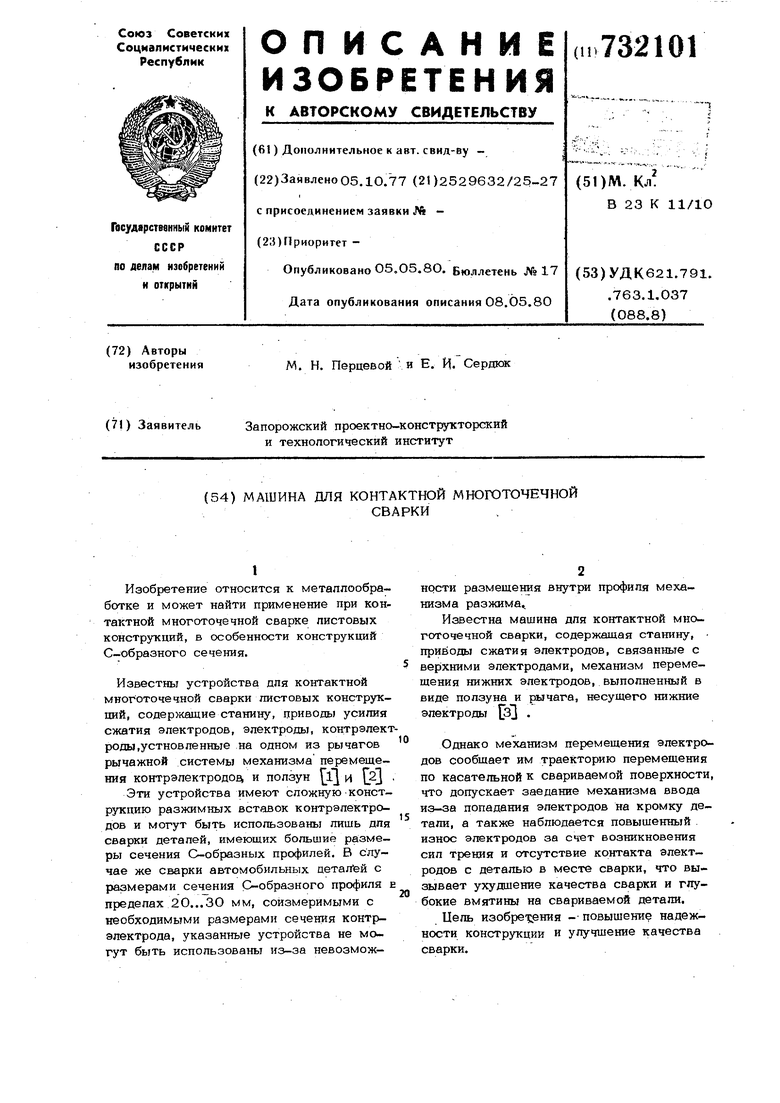

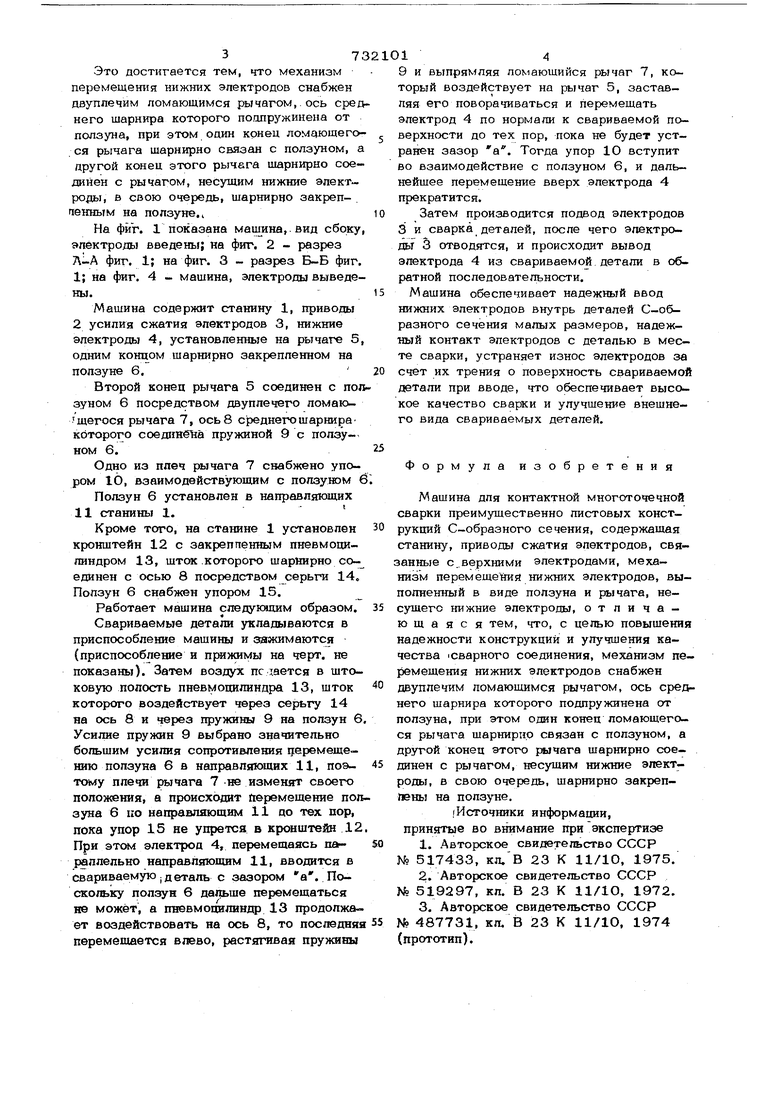

На фиг. 1 показана машина, вид сбоку, апёктродь введены; на фиг. 2 - разрез Л-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - машина, электроды выведены.

Машина содержит станину 1, приводы 2 усилия сжатия электродов 3, нижние электроды 4, установленные на рычаге 5, одним концом шарнирно закрепленном на ползуне 6.

Второй конец рычага 5 соединен с попзуном 6 посредством двуплечего ломающегося рычага 7, ось 8 среднего шарнира которого соешгк ш пружиной 9 с ползуном 6.

Одно из плеч рычага 7 снабжено упором 1О, взаимодействующим с ползуном б

Ползун 6 установлен в направляющих 11 станины 1.

Кроме того, на станине 1 установлен кронштейн 12 с закрепленным пневмоцилиндром 13, шток .которого шарнирно соединен с осью 8 посредством серьги 14. Попзун 6 снабжен упором 15.

Работает машина следующим образом.

Свариваемые детали укладываются в приспособление машины и зажимаются (приспособление и прижимы на черт, не показаны). Затем воздух пс дается в штоковую полость пневмоцилиндра 13, шток которого воздействует через серьгу 14 на ось 8 и через пружины 9 на ползун 6. Усилие пружин 9 выбрано значительно большим усилия сопротивления церемещению ползуна 6 в направлякнцих 11, поэтому плечи рычага 7 не изменят своего положения, а происходит перемещение попзуна 6 цо на1фавляющим 11 до тех пор, пока упор 15 не упрется в кронштейн 12. При этом электрод 4, перемещаясь патр аллельно направляющим 11, вводится в свариваемую I д еталь с зазором а. Поскошзку ползун 6 дальше перемещаться не может, а пвевмоцилнндр 13 продолжает воздействовать на ось 8, то последняя перемешается влево, растягивая пружнны

9 и выпрямляя ломающийся рычаг 7, который воздействует на рычаг 5, заставляя его поворачиваться и перемещать электрод 4 по нормали к свариваемой поверхности до тех пор, пока не будет устранен зазор а. Тогда упор 10 вступит во взаимодействие с ползуном 6, и дальнейшее перемещение вверх электрода 4 прекратится.

Затем производится подвод электродов 3 и сварка деталей, после чего электроды 3 отводятся, и происходит вывод электрода 4 из свариваемой детали в обратной последовательности.

Машина обеспечивает надежный ввод нижних электродов внутрь деталей С-образного сечения малых размеров, надежный контакт электродов с деталью в месте сварки, устраняет износ электродов за счет их трения о поверхность свариваемо детали при вводе, что обеспечивает высокое качество сварки и улучшение внешнего вида свариваемых деталей.

Формула изобретения

Машина для контактной многоточечной сварки преимущественно листовых конструкций С-образного сечения, содержащая станину, приводы сжатия электродов, связанные с..верхними электродами, механизм перемещения нижних электродов, выполненный в виде ползуна и рычага, несущего нижние электроды, отличающаяся тем, что, с целью повышения надежности конструкций и улучшения качества Сварного соединения, механизм перемещения нижних электродов снабжен двуплечим ломающимся рычагом, ось среднего шарнира которого подпружинена от ползуна, при этом один конец ломающегося рычага шарнирИр связан с ползуном, а другой конец этого рялчага шарнирно соединен с рычагом, несущим нижние электроды, в свою очередь, шарнирно закреплены на ползуне.

(Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

NO 517433, кл.В 23 К 11/10, 1975.

2.Авторское свидетельство СССР

№ 519297, кл. В 23 К И/1О, 1972.

3.Авторское свидетельство СССР NO 487731, кл. В 23 К 11/10, 1974 (прототип).

А-Л

CiapulaeHtte детали

$U2J

ЕЗТ

-t

+ +

-Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной многоточечной сварки | 1980 |

|

SU880659A1 |

| Машина для многоточечной контактной сварки | 1976 |

|

SU664787A1 |

| Машина для многоточечной контактной сварки | 1990 |

|

SU1798086A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1991 |

|

RU2011494C1 |

| Механизм сжатия машины для контактной сварки | 1980 |

|

SU941080A1 |

| Многоточечная сварочная машина | 1986 |

|

SU1431907A1 |

| Машина для контактной сварки | 1977 |

|

SU692708A1 |

| Установка для контактной многоточечной сварки | 1978 |

|

SU745619A1 |

| Машина для контактной многоточечной сварки | 1977 |

|

SU642110A1 |

| Устройство для контактной точечной сварки | 1982 |

|

SU1097467A1 |

Авторы

Даты

1980-05-05—Публикация

1977-10-05—Подача