1

Устройство относится к обработке металлов давлением, а именно к устройствам для смазки штампового инструмента, в частности пуансонов для отбортовки.

Известно устройство 1 для смазки штампового инструмента, снабженное установленной на станине смазывающей головкой с наружными и внутренними смазывающими элементами, выполненными соответственно профилю инструмента.

Однако указанное устройство не может быть использовано при изменяющихся границах зоны деформации, например, при отбортовке концов труб. .

Известно устройство для смазки штампового инструмента 2, содержащее питатель в виде замкнутой полости с магистралью подвода смазки и отсекатель . Отсекатель, выполненный в виде плунжера, за один цикл, (ход ползуна пресса) подает в зону деформации порцию смазки.. Применение такого устройства при раздаче труб с помощью поступательно перемещаемого пуансона не мэжет быть эффективным, так как не позволяет создать в зоне деформации необходимого давления смазки и ведет к потерям смазочного материала. Это объясняется тем, что при данной операции изменяются границы зоны деформации.

5 Для повышения эффективности смазки в конце обработки при наибольших границах зоны деформации необходимо подвести смазку под давлением к различным участкам ра:бочей поверхности

10 пуансона. Однако в этом случае в начальный момент обработки часть каналов, подаюввнх смазку, оказываются вне зоны деформации - они открыты. Цель изобретения - повышение зф15 фективности смазки и снижение потерь смазочного материала при отбортовке концов трубь

Цель достигается тем, что отсекатель выполнен в виде установленного

20 с возможностью врзв аатно-поступательного перемещения золотника с приводом от пневматического цилиндра с подпружиненным относительно него штоком, при этом золотник установлен в

25 полости, выполненной в пуансоне,

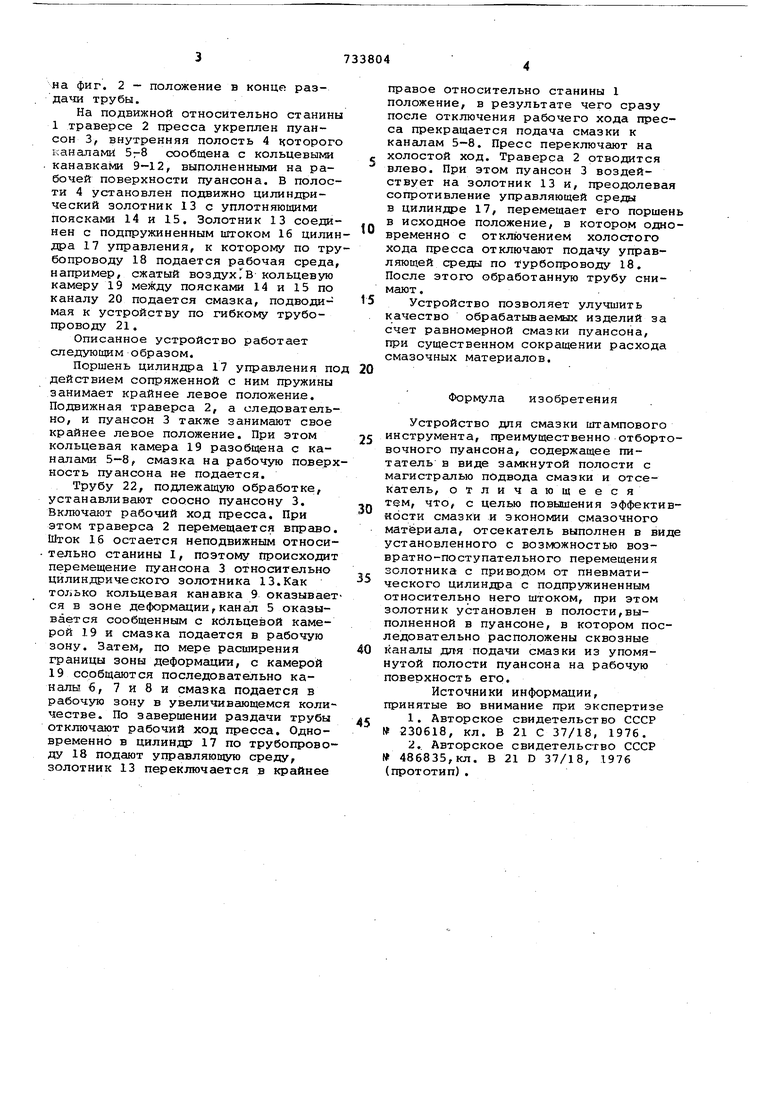

котором последовательно расположены каналы для подачи смазки из полости на рабочую поверхность пуансона. На фиг. 1 изображено предпагае30 мое устройство, исходное положение

на фиг. 2 - положение в конце раздачи трубы.

На подвижной относительно станины 1 траверсе 2 пресса укреплен пуансон 3, внутренняя полость 4 которого каналами 5г8 сообщена с кольцевыми канавками 9-12, выполненными на рабочей поверхности пуансона. В полости 4 установлен подвижно цилиндрический золотник 13 с уплотняющими поясками 14 и 15. Золотник 13 соединен с подпружиненным штоком 16 цилиндра 17 управления, к которому по трубопроводу 18 подается рабочая среда, например, сжатый воздухВ кольцевую камеру 19 между поясками 14 и 15 по каналу 20 подается смазка, подводимая к устройству по гибкому трубопроводу 21.

Описанное устройство работает следующим образом.

Поршень цилиндра 17 управления по действием сопряженной с ним пружины занимает крайнее левое положение. Подвижная траверса 2, а следовательно, и пуансон 3 также занимают свое крайнее левое положение. При этом кольцевая камера 19 разоб1дена с каналами 5-8, смазка на рабочую поверхность пуансона не подается.

Трубу 22, подлежащую обработке, устанавливают соосно пуансону 3. Включают рабочий ход пресса. При этом Траверса 2 перемещается вправо. Шток 16 остается неподвижным относительно станина 1, поэтому происходит перемещение пуансона 3 относительно цилиндрического золотника 13.Как TOJibKO кольцевая канавка 9 оказывается в зоне деформации,канал 5 оказывается сообщенным с кйльцевой камерой 19 и смазка подается в рабочую зону. Затем, по мере расширения границы зоны деформации, с камерой 19 сообщаются последовательно каналы 6, 7 и 8 и смазка подается в рабочую зону в увеличивающемся количестве. По завершении раздачи трубы отключают рабочий ход пресса. Одновременно в цилиндр 17 по трубопроводу 18 подают управляющую среду, золотник 13 переключается в крайнее

правое относительно станины 1 положение, в результате чего сразу после отключения рабочего хода пресса прекращается подача смазки к каналам 5-8. Пресс переключают на холостой ход. Траверса 2 отводится влево. При этом пуансон 3 воздействует на золотник 13 и, преодолевая сопротивление управляющей среды в цилиндре 17, перемещает его поршен в исходное положение, в котором одновременно с отключением холостого хода пресса отключают подачу управляющей среды по турбопроводу 18. После этого обработанную трубу снимают .

Устройство позволяет улучшить качество обрабатываемых изделий за счет равномерной смазки пуансона, при существенном сокращении расхода смазочных материалов.

Формула изобретения

Устройство для смазки штампового инструмента, преимущественно отбортвочного пуансона, содержащее питатель в виде замкнутой полости с магистралью подвода смазки и отсекатель, отличающееся тем, что, с целью повышения эффектиности смазки и экономии смазочного материала, отсекатель выполнен в ви установленного с возможностью возвратно-поступательного перемещения золотника с приводом от пневматического цилиндра с подпружиненным относительно него штоком, при этом золотник установлен в полости,выполненной в пуансоне, в котором последовательно расположены сквозные каналы дяя подачи смазки из упомянутой полости пуансона на рабочую поверхность его.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 230618, кл. В 21 С 37/18, 1976.

2.Авторское свидетельство СССР 486835,кл. В 21 D 37/18, 1976

(прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки штампового инструмента | 1988 |

|

SU1538961A2 |

| Устройство для отбортовки труб | 1985 |

|

SU1355319A1 |

| Пресс для обработки концов труб | 1978 |

|

SU747573A1 |

| Пресс для отбортовки труб | 1979 |

|

SU837475A1 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ | 1971 |

|

SU308884A1 |

| Установка для гидравлической раздачи кольцевой заготовки | 1974 |

|

SU523740A1 |

| Высокоскоростной молот для динамического прессования порошков | 1981 |

|

SU1039630A2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| Инструмент для отбортовки концовТРуб | 1978 |

|

SU795645A1 |

| Пресс для отбортовки труб | 1975 |

|

SU614848A1 |

Авторы

Даты

1980-05-15—Публикация

1978-01-16—Подача