(54) ПРЕСС ДЛЯ ОБРАБ01КИ КОНЦОВ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для обработки концов труб | 1977 |

|

SU685386A1 |

| Устройство для смазки штампового инструмента | 1978 |

|

SU733804A1 |

| Пресс для отбортовки труб | 1979 |

|

SU837475A1 |

| Пресс для отбортовки труб | 1975 |

|

SU614848A1 |

| Горизонтальный пресс для отбортовки концов труб | 1978 |

|

SU774686A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для смазки штампового инструмента | 1988 |

|

SU1538961A2 |

| Горизонтальный пресс для отбортовки концов труб | 1978 |

|

SU673349A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2008215C1 |

| Инструмент для отбортовки концовТРуб | 1978 |

|

SU795645A1 |

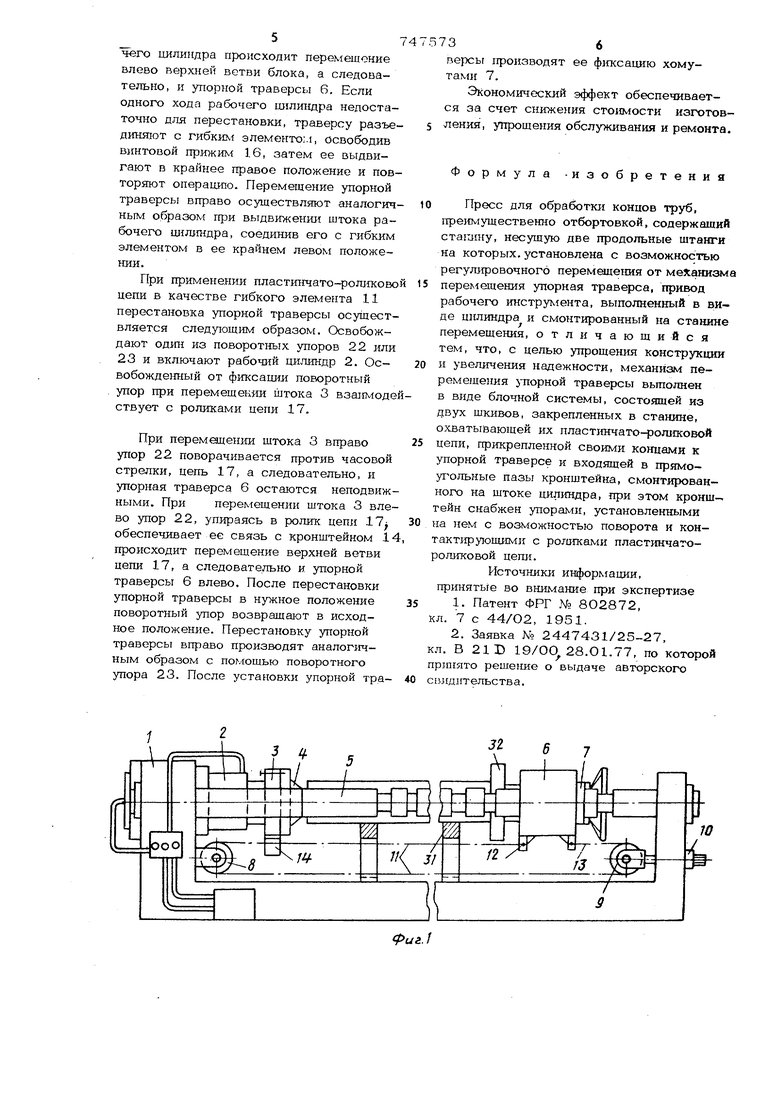

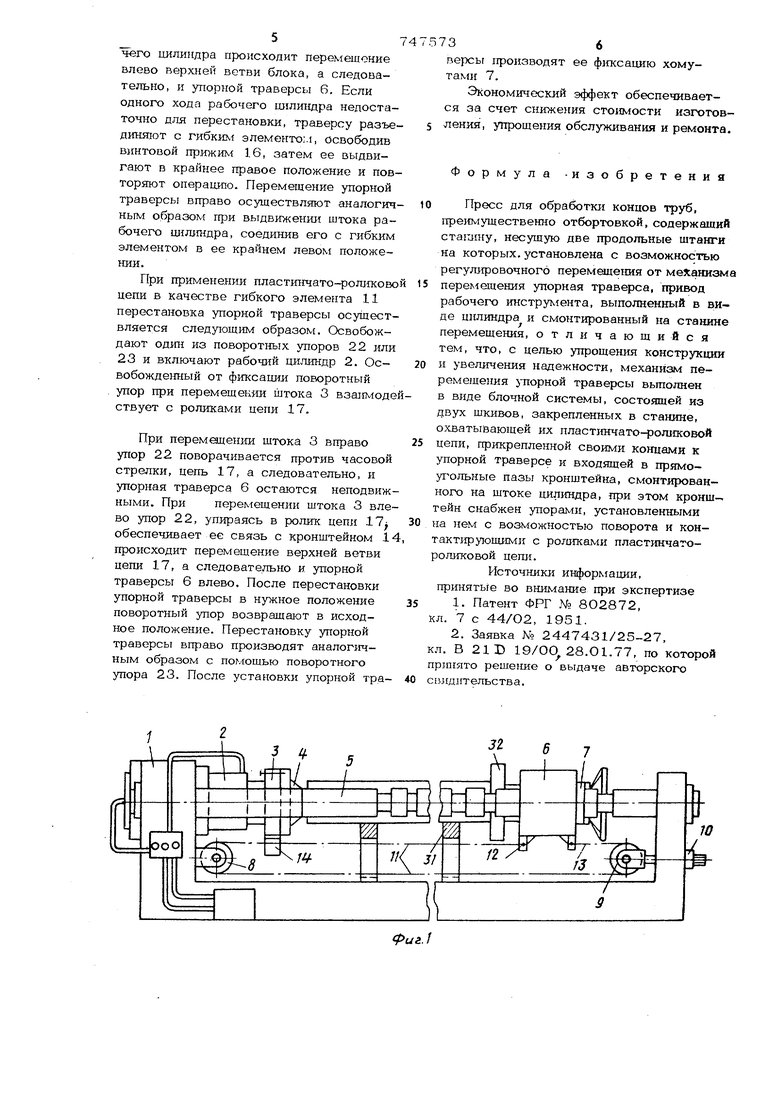

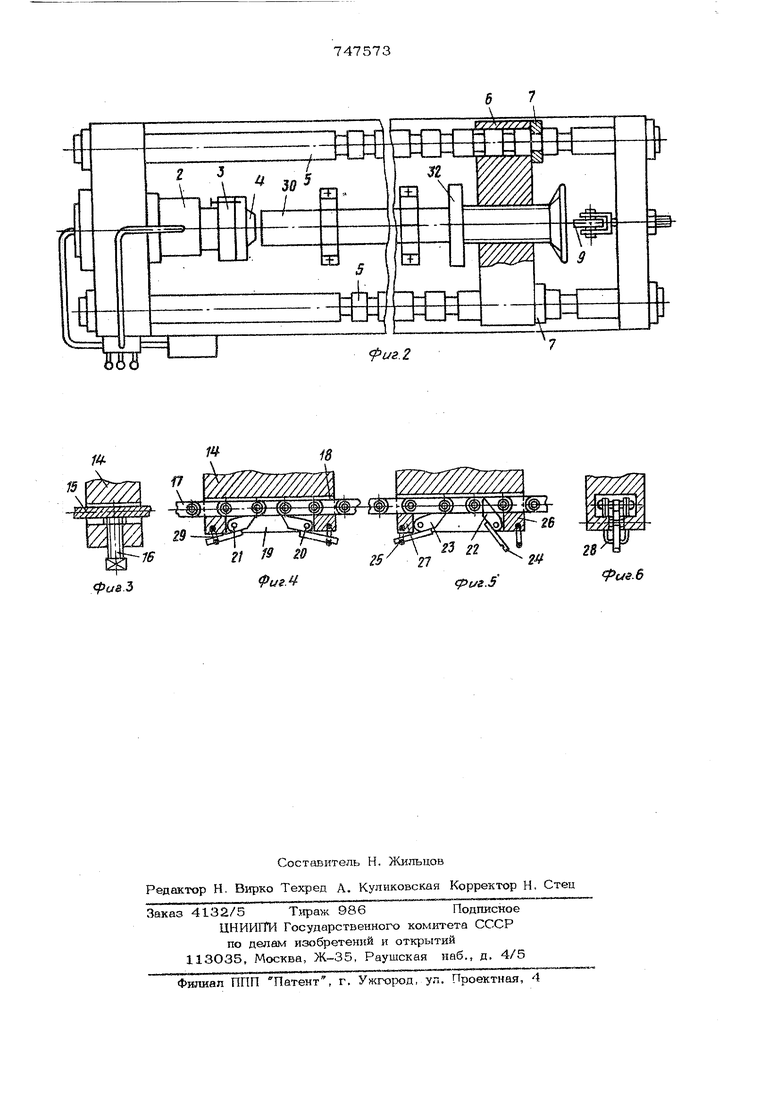

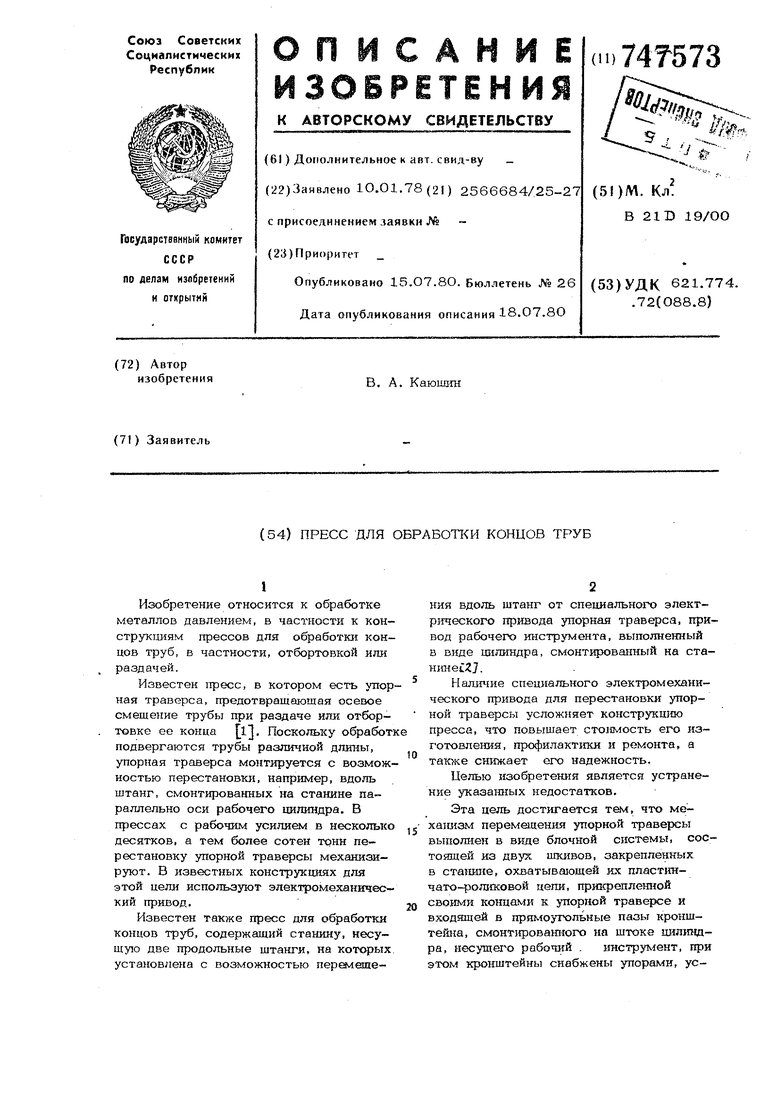

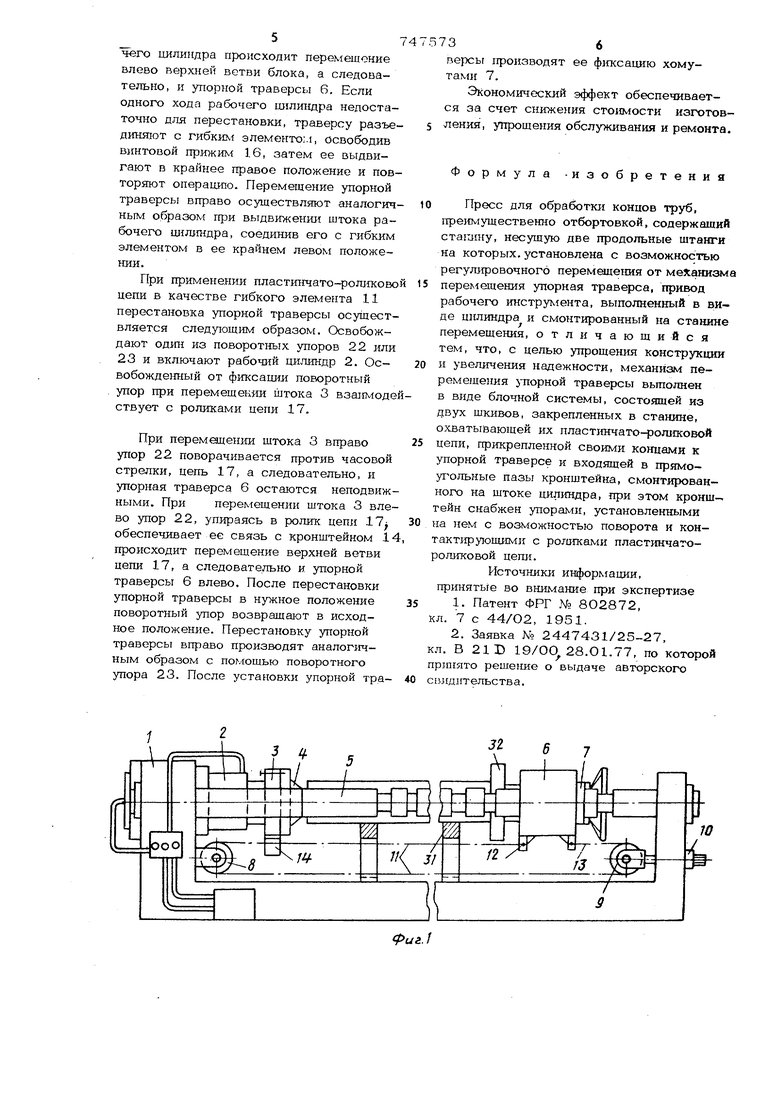

Изобретение относится к обработке металлов давлением, в частности к конструкциям прессов для обработки кон цов труб, в частности, отбортовкой или раздачей. Известен пресс, в котором есть упор ная траверса, предотвращающая осевое смещение трубы при раздаче или отбортовке ее конца l. Поскольку обработ подвергаются трубы различной длины, упорная траверса монтируется с возмож ностью перестановки, например, вдоль штанг, смонтированных на станине параллельно оси рабочего цилиндра. В прессах с рабочим усилием в несколько десятков, а тем более сотен трнн перестановку упорной траверсы механизируют. В известных конструкциях для этой цели используют электромеханический привод. Известен также пресс для обработки концов труб, содержащий станину, несущую две продольные щтанги, на которых установлена с возможностью перемешеКИЯ вдоль штанг от специального электрического привода упорная траверса, гфивод рабочего инструмента, выполненный а виде цилиндра, смонтированный на стаmmeiZ. Наличие специального электромеханического привода для перестановки упорной траверсы усложняет конструкцию пресса, что повышает стоимость его изготовления, профилакттш и ремонта, а также снижает его надежность. Целью изобретения является устранение указанных недостатков. Эта цель достигается тем, что механизм перемещения упорной траверсы выполнен в виде блочной системы, состоящей из двух щкивов, закрепленкьгх в станине, охватывающей кх пластинчато-{.оликовой цепи, пршфепленной cBoiDviH котщамк к упорной траверсе и входящей в прямоугольные пазы кронштейна, смонт1фовашюго на штоке цил1гадра, несуздег о рабочий . инструмент, при ЭТом кронштейны снабжены упорамн, установленнь ми на нем с возможностью поворота и взаимодействующими с роликами пластинчато-рогагеовой цепи блока. На фиг. 1 схематично изображен пресс, вид сбоку; на фиг. 2 то же, вид в плане ; на фиг. 3 - средство для кинематической связи рабочего цилиндра с приводом траверсы (гибкий элемент в выполнен в виде троса); на Лиг. 4 - То же, гибк.чй элемент выполнен в виде пласт1гачато-ролшсовой цепи) нерабочее положение; на фиг. 5 - то же, в рабочем положении; на фиг. 6 разрез А-А на фиг. 5 На cTBHiffle 1 смонтированы рабочий цилиндр 2, шток 3 которого является приводом инструл-юнта, Hanpia-iep пуансона 4, а две штанги 5, на которых установлена с воаможностъю перестановки упорная траверса 6, фиксируемая в рабочем положении с помощью разъемных хомутов 7. На станине 1 у1феплены также шкивы 8 и 9, установ ленные )ia осях с возможностью свободного вращения. При этом шкив 9 может перестанавливаться за счет резьбового соединения 10 с целью натяжения смон тированного на шкивах 8 и 9 замкнутого гибкого элемента 11, концы которого 12 и 13 закреплены на уцорной траверсе 6. На штоке 3 зшфеплен крон теин 14, на котором смонтировано средство для кинематической связи с ней гибкого элемента 11. Гибкий элемент может быть выполнен в виде троса 15 , а средство для связи с ним ра бочего цилиндра - в виде винтового при жима 16. Такое исполнение может рекомендоваться для сравН}Пельно маломощных прессов. Вариант конструкцю, представленны на фиг. 4, является универсальным, поз воляющим предельно снизить трудоемкость перестановки упорной 7раверсы. В данном случае в качестве гибкого элемента использована пластинчато-роликовая цепь 17, проходящая в прямоугольном канале 18 кронштейна 14. В пазу 19 смонт1фованы поворс -ньш н осях 2О и 21 упоры 22 и 23, ко1Х)ры под действием противовесов 24 и 25 при отсутствии сдерживазощих факторов поджимаются к упорам 26 и 27 кроттеша 14. С помощью шарнирных скоб 28 и 29 упоры 22 и 23 могут быть зафиксированы в позиции, в которюй исключено их взаимодействие с цепью 1 Каждый из упоров 22 и 23 при разъединешп со скобой при воавратно-пос тупательном движении выдвижного 3,4 штока 3 взаимодействует с роликами цепи 17 подобно собачке штангового транспортера. Рабочее положение одного из jTiopoB представлено на фиг. 5. Для установки трубы 30, подлежащей обработке, на станине 1 смонтированы подставки 31. В упорной траверсе 6 установлен винтовой упор 32, в который упирается труба при обработке. Обработку KomiOB трубы осуществляют следующим образом. В зависимости от вида обработки на отведенном в крайнее левое положение штоке 3 рабочего цилиндра 2 укрепляют соответствующий инструмент , например пуансон. С помощью пуансона осуществляют раздачу трубы на конус. Загрузочным средством трубу ЗО, подлежащую обработке, устанавллвают на подставтда 31 соосно с пуансоном 4. Кинематическая связь .гибкого элемента 11 и штока 3 рабочего цитшндра 2 разомкнута. В варианте КОНСТРУ1СЦИИ гтредставленной на фиг. 3, винтовой прижим 16 отведен, и ШТО7: может свободно перемещаться относительно троса 15. В варианте конструкции, представленной на фиг. 4 , упоры 22 и 23 находятся в зафиксирова1шом положении, в котором исключено их взаимодействие с роликами цепи 17, Т.е. шток рабочего цилиндра может перемещаться относительно цепи 17. Включают рабочий ход штока цилиндра 2, в результате чего пуансон 4 перемещается вправо, происходит раздача трубы на конус до упора, которым заканчивается рабочая поверхность пуансона. По окончании раздачи рабочий цилиндр 2 переключают на холостой ход, происходит отвод пуансона 4 в крайнее левое, исходное положение, после чего обработавшую трубу . При изменении дятш обрабатываемых труб в пределах хода винтового упора 32 изменяют его положение, не меняя положения траверсы 6. Если ход упора 32 недостаточен для регулировки, производят перестановку упорной траверсы 6, освобождая разъемные хомуты 7. При применении винтового прижик1а в качестве средства, обеспечивающего кинематическую связь гибкого элемента 11 и штока 3 рабочегч цилиндра 2, перемещение упорной траверсы 6 влево осуществляют при втягивании штока рабочего цилиндра. Предварительно в выдвинутом положении шток 3 зат5гжкой винтового прижима 16 соединяют с гибким элементом. При втяпшании штока рабо57

чего цилиндра происходит перемешоние влево верхней ветви блока, а следовательно, и упорной траверсы 6, Если одного хода рабочего Ш1линдра недостаточно для перестановки, траверсу разъеДИНЯ10Т с гибкил- элементом, освободив винтовой прижил- 16, затем ее выдвигают в крайнее правое положение и повторяют онерацшо. Перемещение упорной траверсы вправо осуществляют аналогичным образом при выдвиженки штока рабочего Ш1шшдра, соединив его с гибким элементом в ее крайнем левом положении.

При применении пластинчато-роликово цепи в качестве гибкого элемента 11 перестановка упорной траверсы осуществляется следующим образом. Освобождают один из поворотных упоров 22 или 23 и включают рабочий пилиндр 2. Освобожденный от фиксации поворотный упор при перемещении штока 3 взаимодествует с роликами цепи 17.

При перемещепии штхжа 3 вправо

упор 22 поворачивается против часовой стрелки, цепь 17, а следовательно, и упорная траверса 6 остаются неподвижными. При перемещении штока 3 влево упор 22, упираясь в ролик; цепи 17 обеспечивает ее связь с кронщтейном 14 происходит перемещение верхней ветви цепи 17, а следовательно и упорной траверсы 6 влево. После перестановки упорной траверсы в нужное положение поворотный упор возвращают в исходное положение. Перестановку упорной траверсы вправо производят аналопгчным образом с помощью поворотного упора 23. После установки упорной тра736

версы 1ФОИЗВОДЯТ ее фиксацию хомутами 7.

Экономический эффект обеспечивается за счет снижения стоимости изготовления, упрощения обслуживания и ремонта.

Формула -изобретения

Пресс для обработки концов труб, преимущественно отбортовкой, содержащий сташшу, несущую две продольные щтанги на которых, установлена с возможностью регул1фовочног6 перемеще1шя от механизм пepe ie цeния упорная траверса, привод рабочего инструмента, выполненный в виде цилиндра и смонтированный на станине перемещения, отличающийся тем, что, с целью упрощения конструкции и увеличения надежности, механизм перемещения упорной траверсы вьшолнен в виде блочной системы, состоящей из двух щкивов, закрепленных в станине, охватывающей их пласт1шчато-роликовой цепи, прикрепленной своими концами к упорной траверсе и входящей в прямоугольные пазы кронщтейна, смонтированного на щтоке цилиндра, при этом кронштайн снабжен упорами, установленными на нем с возможностью поворота и контакт1фующими с рошгками пластинчатороликовой цепи.

Источники информации, принятые во внимание при экспертизе

кл. В 21D 19/ОО 28.О1.77, по которой принято решение о выдаче авторского с 1ид гтельства.

Авторы

Даты

1980-07-15—Публикация

1978-01-10—Подача