1

Изобретение относится к обработке металлов давлением и может Рыть использовано для механизации штамповки деталей из штучных заготовок.

Известно устройство для штамповки деталей из штучных заготовок, содержащее пуансон, матрицу и механизм револьверной подачи, включающий тран спортный диск с гнездами для деталей, храповый механизм его поворота, фиксирующие собачки и фрикционный тормоз 1.

Недостаток известного устройства заключается в его сравнительно низкой точности, что снижает качество получаемых деталей.

Цель изобретения - повышение качества штампуемых деталей.

Это достигается тем, что в предлагаемом устройстве транспортный диск смонтирован с возможностью осевого перемещения и снабжен пневмоцилиндром подъема, в гнездах транспортного диска выполнены канавки с идентичными коническими посадочными поверхностями, а на матрице - конический выступ соответственно посадочной поверхности одной из канавок.

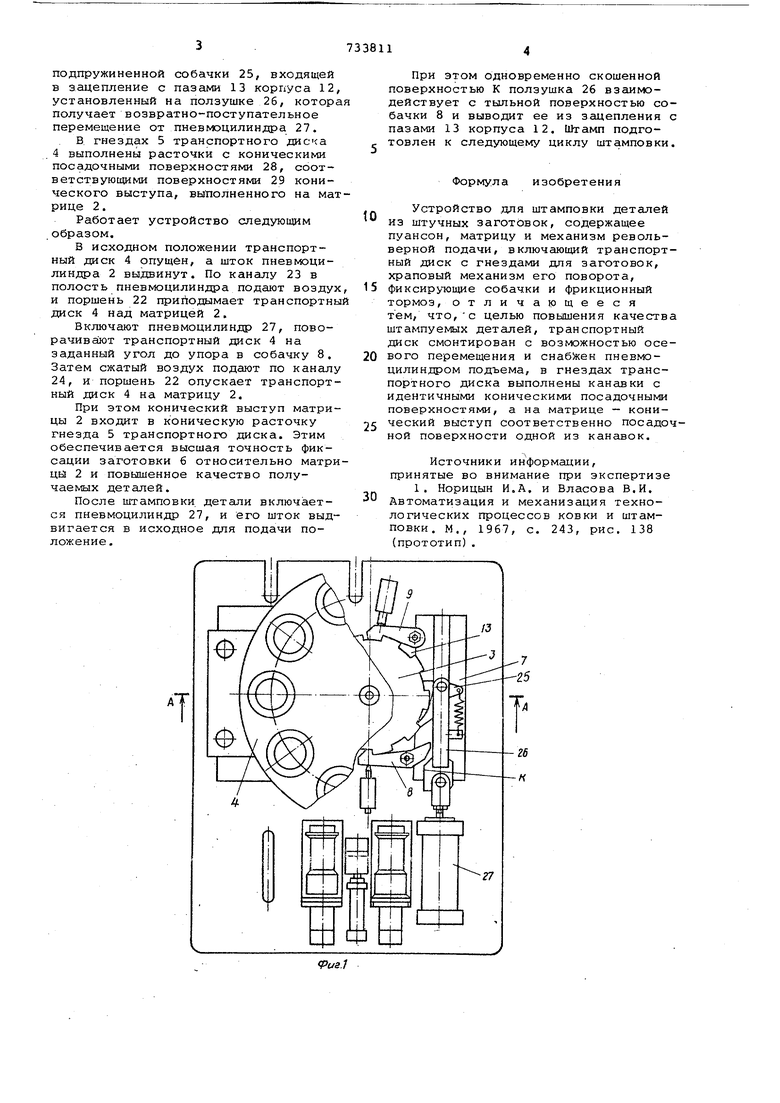

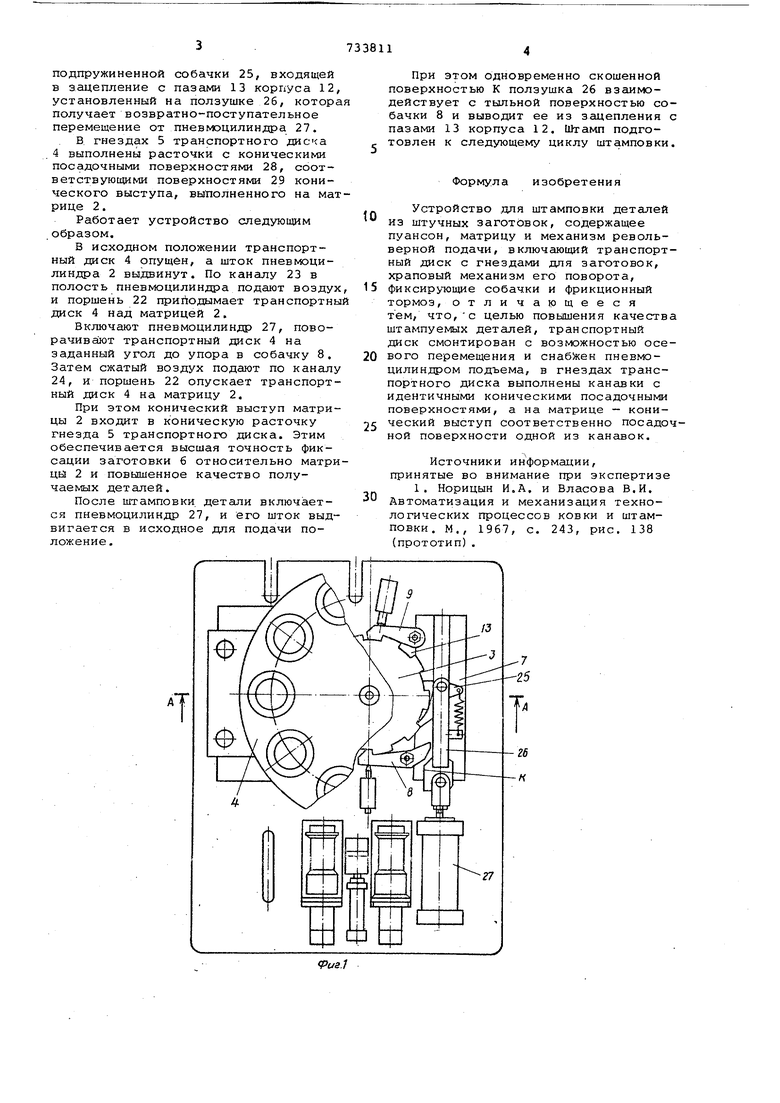

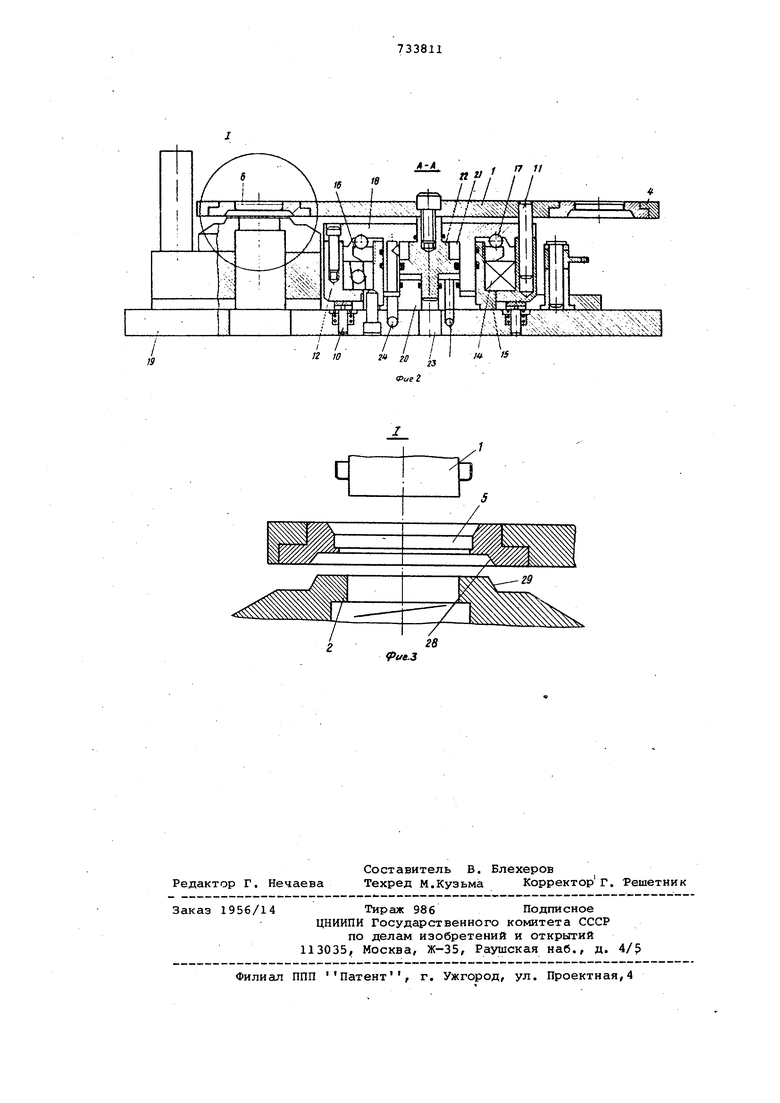

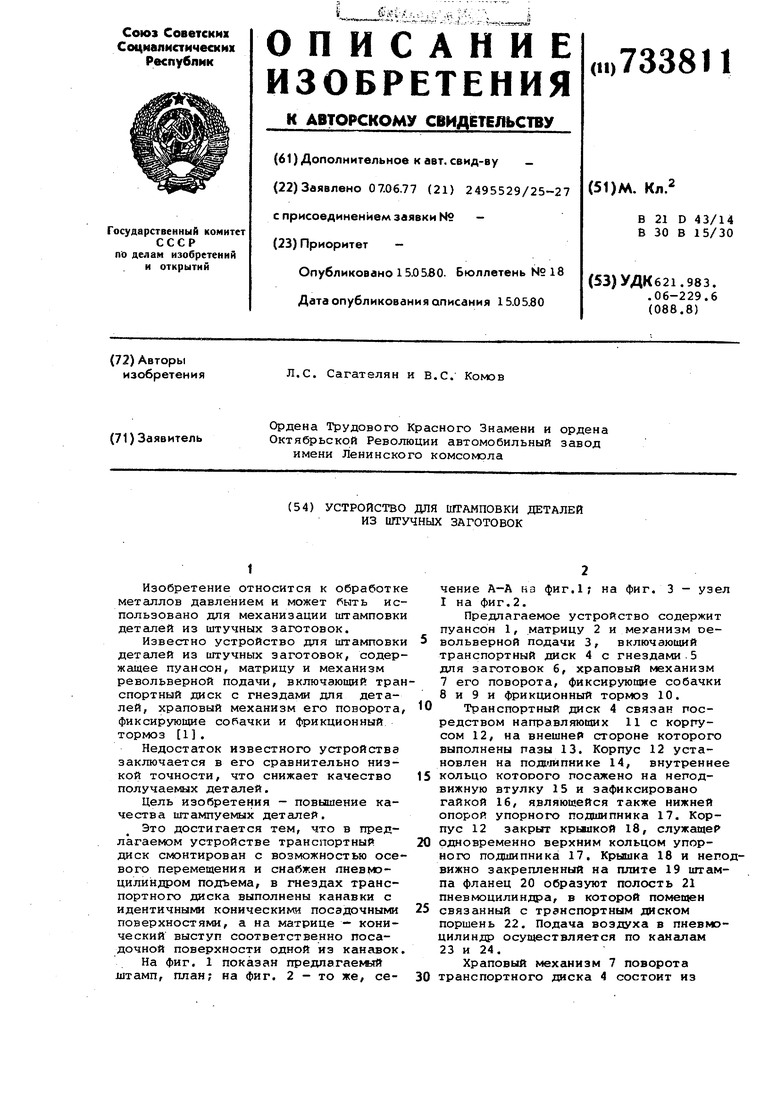

На фиг. 1 показан предлагаеквлй штамп, план; на фиг. 2 - то же, сечение А-А на фиг.1; на фиг. 3 - узел I на фиг.2.

Предлагаемое устройство содержит пуансон 1, матрицу 2 и механизм ое5 вольверной подачи 3, включающий транспортный диск 4 с гнездами 5 для заготовок 6, храповый механизм

7его поворота, фиксирующие собачки

8и 9 и фрикционный тормоз 10.

10 Транспортный диск 4 связан посредством направляющих 11 с корпусом 12, на внешней стороне которого выполнены пазы 13. Корпус 12 установлен на подутпнике 14, внутреннее

15 кольцо КОТОРОГО посажено на неподвижную втулку 15 и зафиксировано гайкой 16, являющейся также нижней опорой упорного подшипника 17. Корпус 12 закрыт крыакой 18, служащей

20 одновременно верхним кольцом упорного подшипника 17. Крышка 18 и неподвижно закрепленный на плите 19 штампа фланец 20 образуют полость 21 пневмоцилиндра, в которой помещен

25 связанный с транспортным диском

поршень 22. Подача воздуха в пневмоцилиндр осуществляется по каналам 23 и 24.

Храповый механизм 7 поворота

30 транспортного диска 4 состоит из

подпружиненной собачки 25, входящей в зацепление с пазами 13 корпуса 12, установленный на ползушке 26, котора получает возвратно-поступательное перемещение от пневмоцилиндра 27.

В гнездах 5 транспортного диска 4 выполнены расточки с коническими посадочными поверхностями 28, соответствуюишми поверхностями 29 конического выступа, выполненного на матрице 2.

Работает устройство следующим образом.

В исходном положении транспортный диск 4 рпущбн, а шток пневмоцилиндра 2 выдвинут. По каналу 23 в полость пневмоцилиндра подают воздух и поршень 22 приподымает транспортны диск 4 над матрицей 2.

Включают пневмоцилиндр 27, поворачивают транспортный диск 4 на заданный угол до упора в собачку 8. Затем сжатый воздух подают по каналу 24, и поршень 22 опускает транспортный хцлск 4 на матрицу 2.

При этом конический выступ матрицы 2 входит в коническую расточку гнезда 5 транспортного диска. Этим обеспечивается высшая точность фиксации заготовки б относительно матрица 2 и повышенное качество получаемых деталей.

После штамповки детали включается пневмоцилиндр 27, и его шток выдвигается в исходное для подачи положение .

При этом одновременно скошенной поверхностью К ползушка 26 взаимодействует с тыльной поверхностью собачки 8 и выводит ее из зацепления с пазами 13 корпуса 12. Штамп подготовлен к следующему циклу штамповки.

Формула изобретения

Устройство ,для штамповки деталей из штучных заготовок, содержащее пуансон, матрицу и механизм револьверной подачи, включающий транспортный диск с гнездами для заготовок, храповый механизм его поворота,

фиксирующие собачки и фрикционный тормоз, отличающееся тем, что,С целью повышения качества штампуемых деталей, транспортный диск смонтирован с возможностью осевого перемещения и снабжен пневмоцилиндром подъема, в гнездах транспортного диска выполнены канавки с идентичными коническими посадочными поверхностями, а на матрице - конический выступ соответственно посадочной поверхности одной из канавок.

Источники информации, принятые во внимание при экспертизе

1. Норицын И.А. и Власова В.И. Автоматизация и механизация технологических процессов ковки и штамповки. М., 1967, с. 243, рис. 138 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из длинномерного материала | 1982 |

|

SU1072974A1 |

| Устройство для штамповки деталей из штучных заготовок | 1985 |

|

SU1269898A1 |

| Устройство для штамповки деталей из штучных заготовок | 1986 |

|

SU1500419A1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Штамп с револьверным механизмом подачи | 1981 |

|

SU988414A1 |

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| Штамп-автомат для изготовления деталей с фланцами | 1987 |

|

SU1480952A1 |

| Штамп-автомат для выдавливания полых деталей | 1985 |

|

SU1268274A1 |

| Устройство для изготовления кабельных наконечников | 1987 |

|

SU1480937A1 |

Авторы

Даты

1980-05-15—Публикация

1977-06-07—Подача