2. Устройство по П.1, отличающееся тем, что узел подачи порошка вьтолнен в виде корпуса с трубкой для подачи газа и питателей.

3. Устройство по п. 1, отличающееся тем, ,что упоры выполнены в виде винта и гайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования металлического покрытия на наружной поверхности изделия | 1986 |

|

SU1398990A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности изделий | 1986 |

|

SU1423284A1 |

| Устройство для нанесения покрытий из металлических порошков на взаимноперпендикулярные поверхности | 1985 |

|

SU1284696A1 |

| Устройство для нанесения покрытий из металлических порошков на изделия | 1985 |

|

SU1273214A1 |

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1988 |

|

SU1524968A1 |

| Устройство для нанесения покрытий из металлических порошков | 1985 |

|

SU1321524A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА НА СЛОЖНЫЕ ПОВЕРХНОСТИ | 1990 |

|

RU2007279C1 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1990 |

|

RU2010681C1 |

1. УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ преимущественно на внутренние поверхности деталей, содержащее корпус с цилиндрическими валиками, установленными с возможностью вращения, нагреватель и узел вращения детали, отличающееся тем, что, с целью расширения техно-логических возможностей устройства и повышения качества покрытия, оно снабжено узлом подачи порошка, корпус выполнен в виде диска с пазами и установлен с возможностью враще- «кия, а валики размещены между пазами с возможностью осевого перемещения параллельно их образующим и ограничены упорами. 00 00 оо

«

Изобретение относится к поройковой металлургии, в частности к устройствам дпя нанесения покрытий из металлических порошков на внутреннкя поверхность изделий.

Известное устройство дпя нанесения покрытий из металлических порошков, включающее нагреватель и размещенное внутри него приспособление для крепления изделий, установленно с возможностью вращения и снабженное центрирующей оправкой, вьтолненной с кольцевой канавкой Cl3К недостаткам данного устройства относятся низкие плотность и равномерность покрытия, невозможность нанесения качественных многослойных (композиционных) покрытий.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для нанесения покрытий из металлических порошков, содержащее корпус с цилиндрическими валиками,установленными с возможностью вращения, нагреватель и узел вращения детали. Валики установлены во втулках и снабжены цилиндрическими пружинами сжатия. Устройство позволяет наносить покрытия на внутреннюю и тррцовую поверхность детали С.

Недостатками данного устройства его ограниченные технологические возможности, поскольку оно позволяет наносить лишь однослойные покрытия, и невысокое качество покрытия, связанное с неравномерностью прижима действия центробежной силы вследствие изменения физико-механических (упругих) свойств пружин от воздействия температурного поля нагревателя (индукционной установки).

Цель изобретения - расширение технологических возможностей устройства и повышение качества покрытия.

Поставленная цель достигается тем, что устройство для нанесения покрытий из металлических порошков преимущественно на внутренние поверхности деталей, содержащее корпус с цилиндрическими валиками, установленными с возможностью вращения, нагреватель и узел вращения детали, снабжено узлом подачи порошка, корпус выполнен в виде диска с пазами и установлен с возможностью вращения а валики размещены между пазами с возможностью осевого перемещения . параллельно их образующим и ограничены упорами.

Узел подачи порошка выполнен в виде корпуса с трубкой для подачи газа и питателей.

Упоры выполнены в виде винта и гайки.

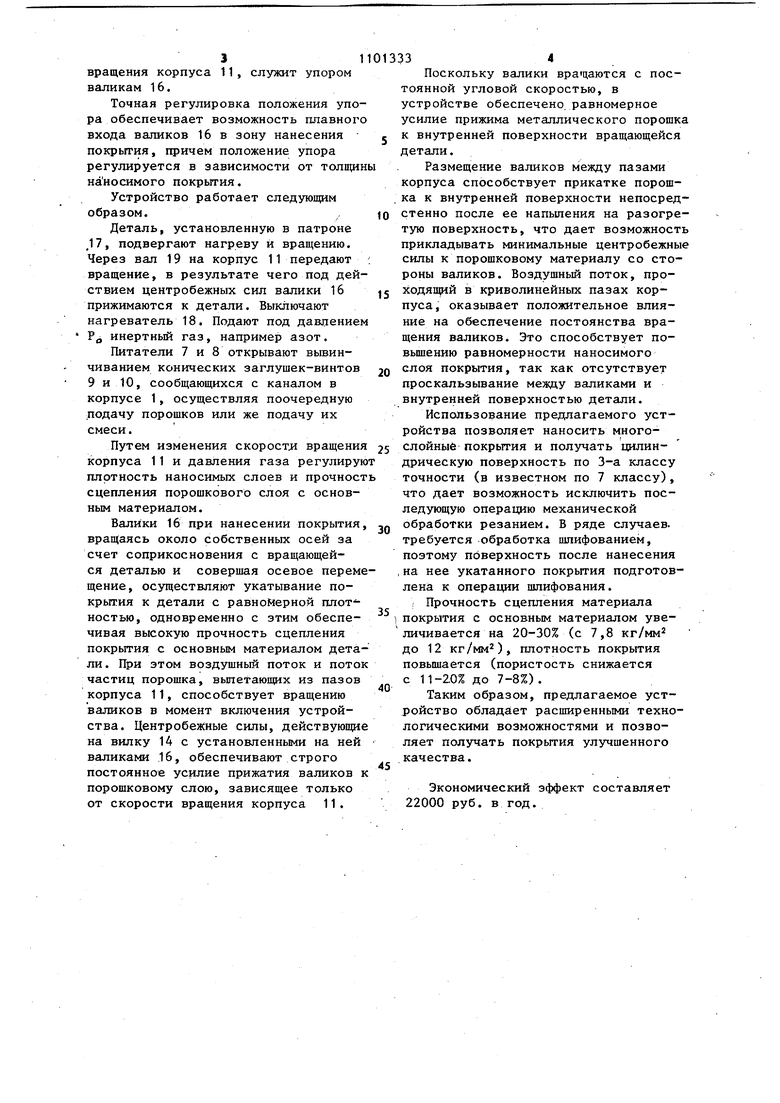

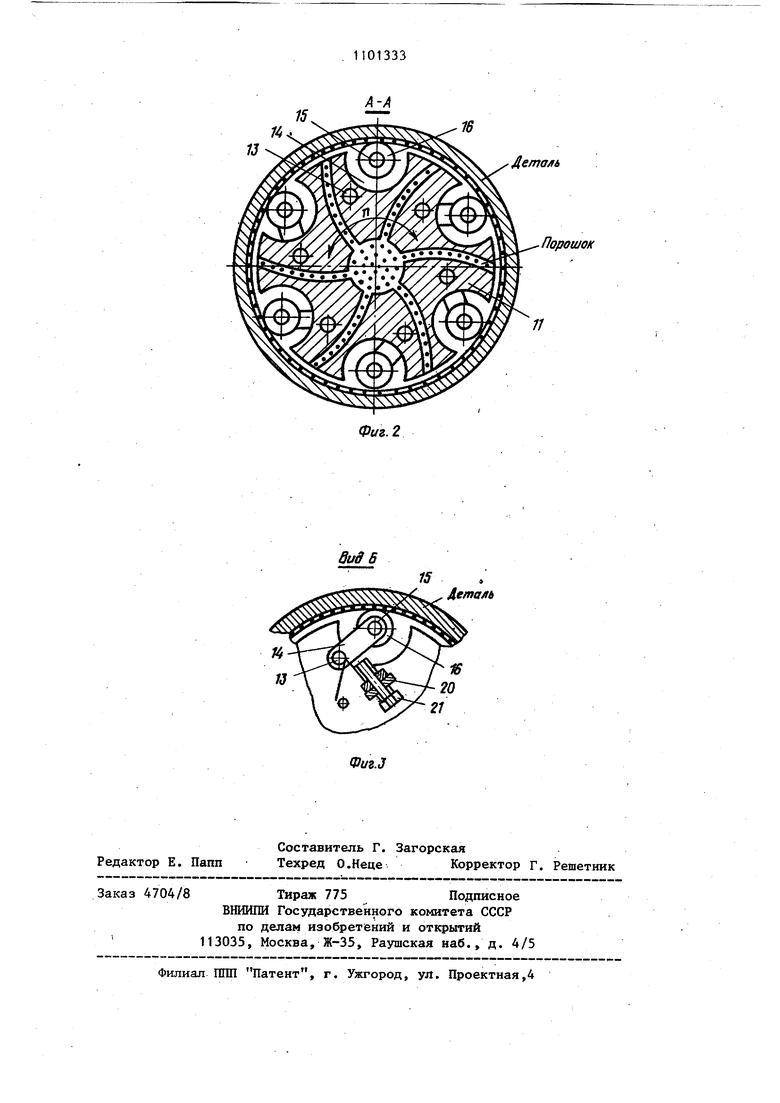

На фиг.1 показано устройство, общий вид в разрезеJ на фиг.2 сечение А-А на фиг.1; на фиг.З вид Б на фиг.1.

Устройство для нанесения покрытий из металлических порошков содержит корпус 1 с трубкой 2 для подачи под давлением Р, газа, закрепленной винтом 3 в корпусе 4, перемещающемся по направляющим 5 и 6 суппорта. Корпус 1 соединен с питателями 7 и 8 винтами 9 и 10.

Питатели 7 и 8 наполнены порошками, смесь которых поступает в корпус 11, вращающийся в подшипнике 12. К корпусу 11 на осях 13 крепится вилка 14, соединенная осью 15 с валиком 16. Деталь с порошком закреплена в патроне 17 и помещена в нагреватель 18. Корпус 11 соединен с валом 19, соединенным с двигателем.

Винт 20, зафиксированный гайкой 21, ограничивает перемещение вилки 14. Торцовая поверхность винта 20, которая контактирует с боковой поверхностью вилки 14 при отсутствии вращения корпуса 11, служит упором валикам 16. Точная регулировка положения упо ра обеспечивает возможность плавног входа валиков 16 в зону нанесения покрытия, причем положение упора регулируется в зависимости от толпщ наносимого покрытия, Устройство работает следующим образом. Деталь, установленную в патроне ,17, подвергают нагреву и вращению. Через вал 19 на корпус 11 передают вращение, в результате чего под дей ствием центробежных сил валики 16 прижимаются к детали. Выключают нагреватель 18, Подают под давление РО инертный газ, например азот. Питатели 7 и 8 открывают вывинчиванием конических заглушек-винтов 9 и 10, сообщающихся с каналом в корпусе 1, осуществляя поочередную подачу порошков или же подачу их смеси. Путем изменения скоростл вращени корпуса 11 и давления газа регулиру плотность наносимых слоев и прочнос сцепления порошкового слоя с основным материалом. Валики 16 при нанесении покрытия вращаясь около собственных осей за счет соприкосновения с вращающейся деталью и совершая осевое перем щение, осуществляют укатывание покрытия к детали с равномерной плотностью, одновременно с зтим обеспечивая высокую прочность сцепления покрытия с основным материалом дета ли . При этом воздушный поток и пото частиц порошка, выпетающих из пазов корпуса 11, способствует вращению валиков в момент включения устройства. Центробежные СРШЫ, действующи на вилку 14 с установленными на ней валиками 16, обеспечивают строго постоянное усилие прижатия валиков порошковому слою, зависящее только от скорости вращения корпуса 11. Поскольку валики вращаются с постоянной угловой скоростью, в устройстве обеспечено равномерное усилие прижима металлического порошка к внутренней поверхности вращающейся детали. Размещение валиков между пазами корпуса способствует прикатке порошка к внутренней поверхности непосредстенно после ее напыления на разогретую поверхность, что дает возможность прикладывать минимальные центробежные силы к порошковому материалу со стороны валиков. Воздушный поток, проходящий в криволинейных пазах корпуса, оказывает положительное влияние на обеспечение постоянства вращения валиков. Это способствует повьш1ению равномерности наносимого слоя покрытия, так как отсутствует проскальзывание между валиками и внутренней поверхностью детали. Использование предлагаемого устройства позволяет наносить многослойные покрытия и получать цилиндрическую поверхность по 3-а классу точности (в известном по 7 классу), что дает возможность исключить последующую операцию механической обработки резанием. В ряде случаев, требуется обработка шлифованием, поэтому поверхность после нанесения на нее укатанного покрытия подготовлена к операции шлифования. , Прочность сцепления материала покрытия с основным материалом увеличивается на 20-30% (с 7,8 кг/мм до 12 кг/мм), плотность покрытия повьшгается (пористость снижается с 11-20% до 7-8%). Таким образом, предлагаемое устройство облада ет расширенньп и технологическими возможностями и позволяет получать покрытия улучшенного качества. Экономический эффект составляет 22000 руб. в год.

74

7J

Деталь

Порошок

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для нанесения покрытий из металлических порошков | 1975 |

|

SU564923A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для нанесения покрытий из металлических порошков | 1980 |

|

SU893407A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-07—Публикация

1982-09-29—Подача