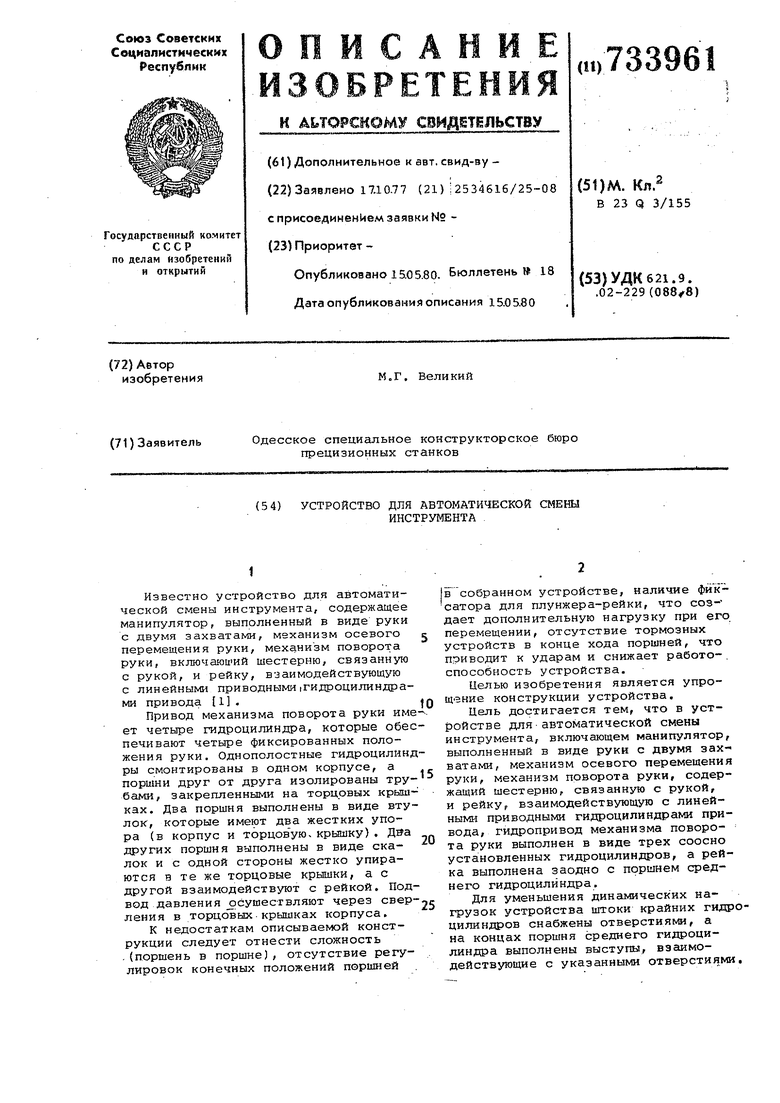

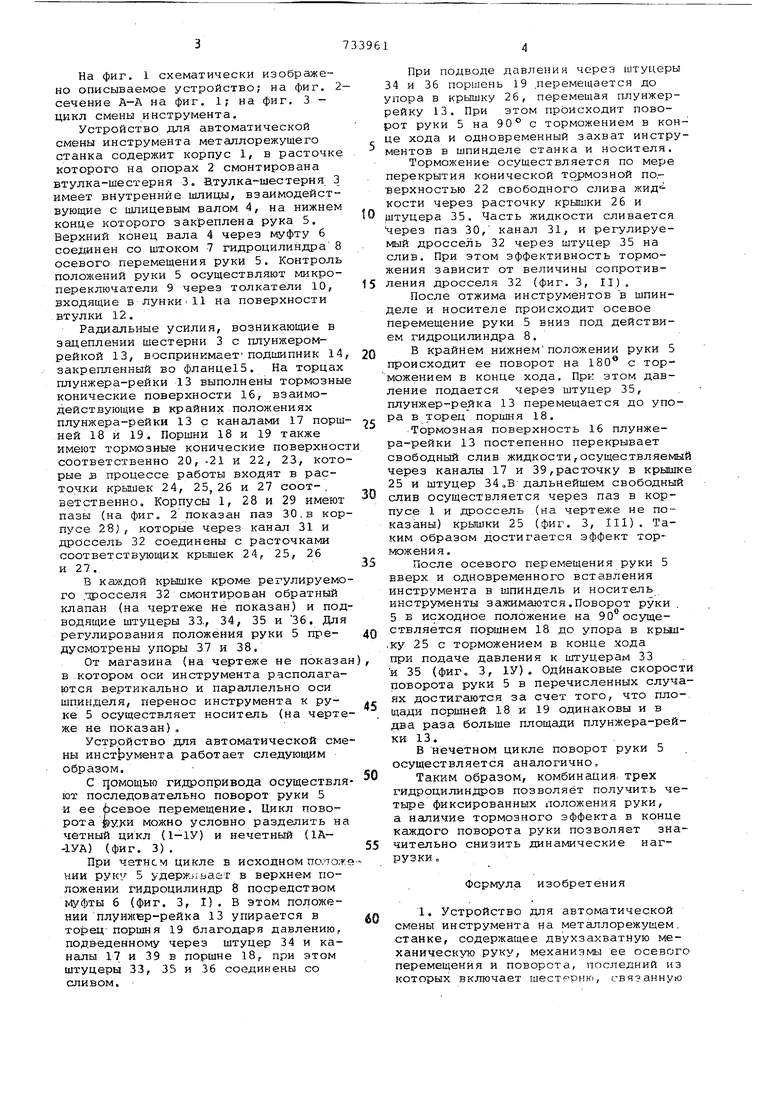

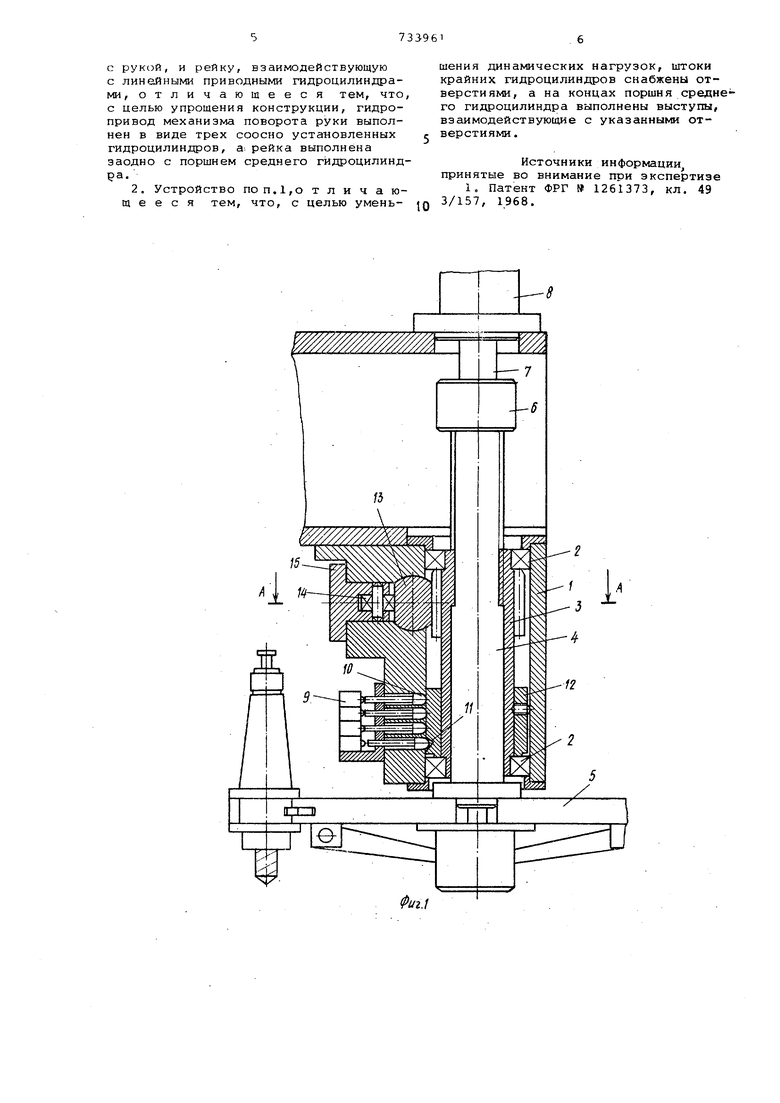

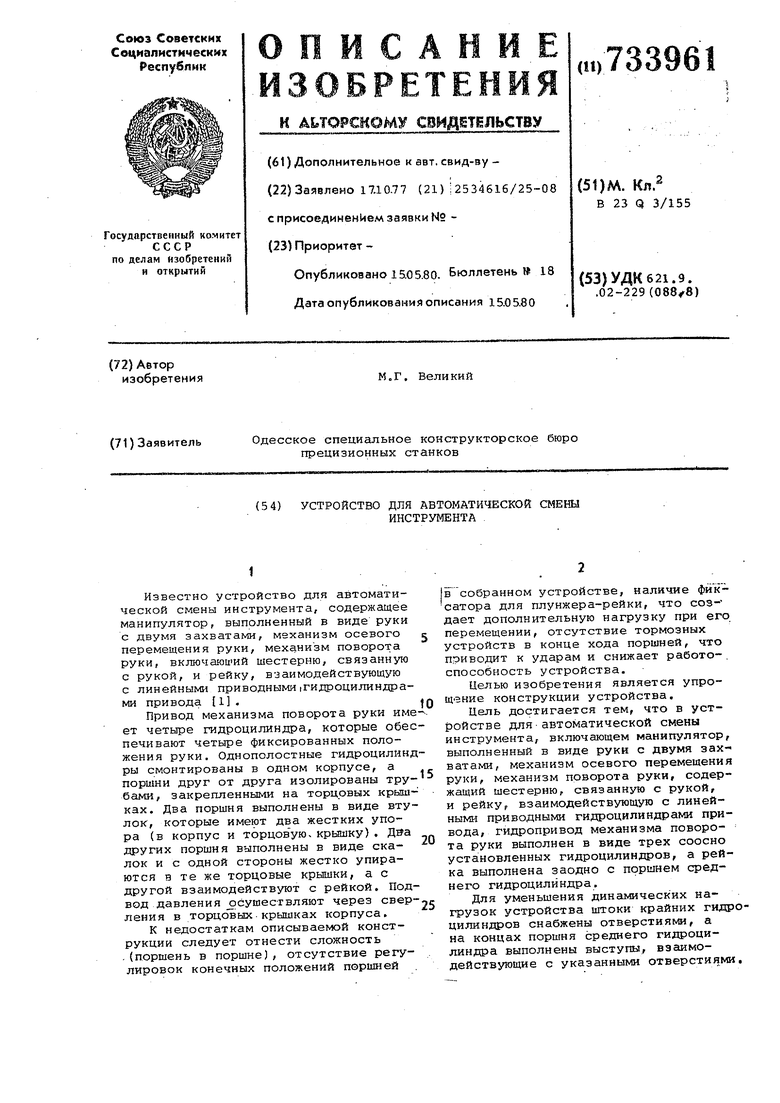

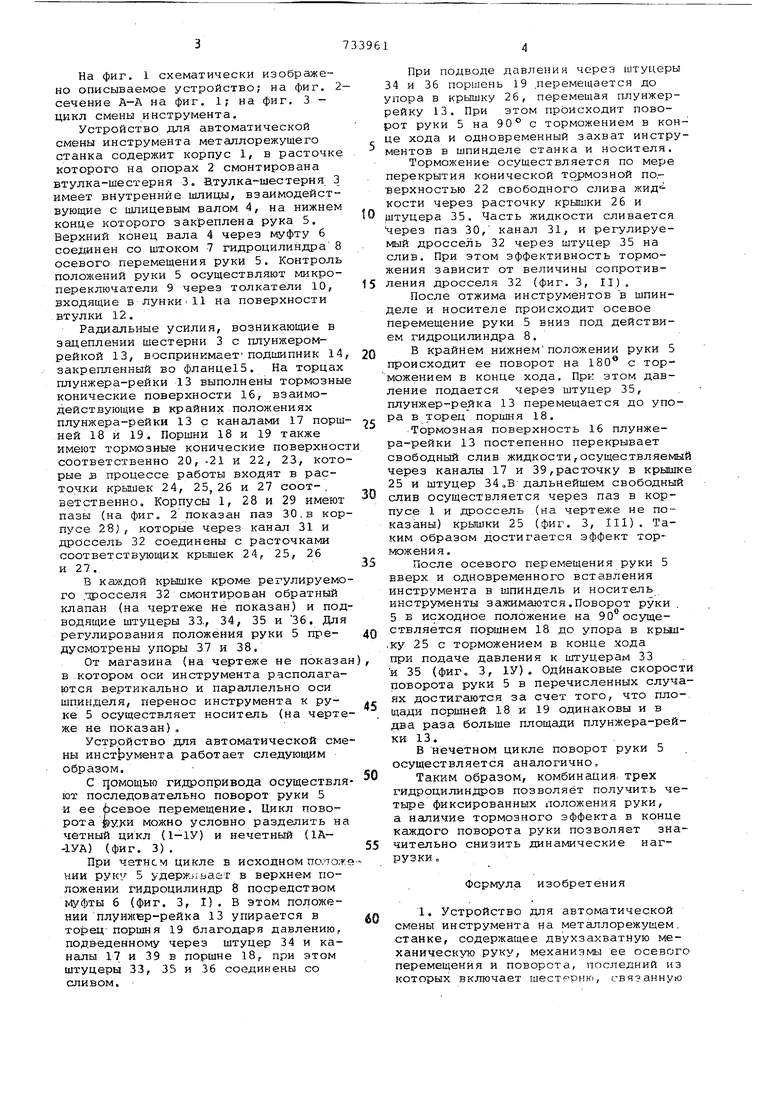

Известно устройство для автоматической смены инструмента, содержгцдее манипулятор, выполненный в виде руки с двумя захватами, механизм осевого перемещения руки, механизм поворота руки, включаюший шестерню, связанную с рукой, и рейку, взаимодействующую с линейными приводными |ГИдроци.пиндрами привода Ц . Привод механизма поворота руки име ет четыре гидроцилиндра, которые обес печивают четыре фиксированных положения руки. Однополостные гидроцилмнд ры смонтированы в одном корпусе, а поршни друг от друга изолированы тру бами, закрепленными на торцовых крышках. Два поршня выполнены в виде втулок, которые имеют два жестких упора (в корпус и торцовую.крьшку). Два других поршня выполнены в виде скалок и с одной стороны жестко упираются в те же торцовые крышки, а с другой взаимодействуют с рейкой. Подвод давления осушествляют через сверления в торцовых крышках корпуса, К недостаткам описываемой конструкции следует отнести сложность .(поршень в поршне), отсутствие регулировок конечных положений поршней B собранном устройстве, наличие фй ксатора для плунжера-рейки, что создает дополнительную нагрузку при его перемещении, отсутствие тормозных устройств в конце хода поршней, что приводит к ударам и снижает работо-. способность устройства. Целью изобретения является упрощение конструкции устройства. Цель достигается тем, что в устройстве для автоматической смены инструмента, включающем манипулятор, выполненный в виде руки с двумя зах ватами, механизм осевого перемещения руки, механизм поворота руки, содержащий шестерню, связанную с рукой, и рейку, взаимодействующую с линейными приводными гидроцилиндрами привода, гидропривод механизма поворота руки выполнен в виде трех соосно установленных гидроцилиндров, а рейка выполнена заодно с поршнем среднего гидроцилиндра. Для уменьшения динамических нагрузок устройства штоки крайних гидроцилиндров снабжены отверстиями, а на концах поршня среднего гидроцилиндра выполнены выступы, взаимодействующие с указанными отверстиями. На фиг. 1 схематически изображено описываемое устройство; на фиг. сечение А-А на фиг. 1; на фиг. 3 - цикл смены инструмента. Устройство для автоматической смены инструмента металлорежущего станка содержит корпус 1, в расточк которого на опорах 2 смонтирована втулка-шестерня 3, В.тулка-шестерня 3 имеет внутренние шлицы, взаимодействующие с шлицевым валом 4, на нижнем конце которого закреплена рука 5. Верхний конец вала 4 через муфту 6 соединен со штоком 7 згидроцилиндра осевого перемещения руки 5. Контроль положений руки 5 осуществляют микро переключатели 9 через толкатели 10, входящие в nyHKHill на поверхности втулки 12, Радисшьные усилия, возникающие в зацеплении шестерни 3 с плунжеромрейкой 13, воспринимаетподшипник 1 закрепленный во фланце15. На торцах плунжера-рейки 13 выполнены тормозны конические поверхности 16, взаимодействующие в крайних положениях плунжера-рейки 13 с каналами 17 порш ней 18 и 19. Поршни 18 и 19 также имеют тормозные конические поверхно соответственно 20, -21 и 22, 23, кот рые S процессе работы входят в расточки крышек 24, 25,26 и 27 соот- , ветственно. Корпусы 1, 28 и 29 имею пазы (на фиг, 2 показан паз 30.в ко пусе 28}, которые через канал 31 и дроссель 32 соединены с расточками соответствующих крышек 24, 25, 26 и 27., В каждой крышке кроме регулируем го .фосселя 32 смонтирован обратный клапан (на чертеже не показан) и по водящие штуцеры 33., 34, 35 и 36. Дл регулирования положения руки 5 предусмотрены упоры 37 и 38. От магазина {на чертеже не показ в котором оси инструмента располага ются вертикально и параллельно оси шпинделя, перенос инструмента к руке 5 осуществляет носитель (на черт же не показан), Устройство для автоматической см ны инструмента работает следующим образом. С г{омощью гидропривода осуществл ют последовательно поворот руки 5 и ее бсевое перемещение. Цикл поворота можно условно разделить н четный цикл (1-1У) и нечетный (1А-1УА) (фиг, 3) . При четнсм цикле в исходном полож нии руку 5 удерж.11Бает в верхнем положении гидроцилиндр 8 посредством муфты 6 (фиг. 3, I). В этом положении плуижвр-рейка 13 упирается в торец- поршня 19 благодаря давлению, подведенному через штуцер 34 и каналы 17 и 39 в поршне 18, при этом штуцеры 33, 35 и 36 соединены со сливом. При подводе давления через штуцеры 34 и 36 поршень 19 .перемещается до упора в крышку 26, перемещая плунжеррейку 13. При этом происходит поворот руки 5 на 90° с торможением в конце хода и одновременный захват инструментов в шпинделе станка и носителя. Торможение осуществляется по мере перекрытия конической тормозной поверхностью 22 свободного слива жидкости через расточку крышки 26 и штуцера 35. Часть жидкости сливается через паз 30, канал 31, и регулируемый дроссель 32 через штуцер 35 на слив. При этом эффективность торможения зависит от величины сопротивления дросселя 32 (фиг. 3, II) . После отжима инструментов в шпинделе и носителе происходит осевое перемещение руки 5 вниз под действием гидроцилиндра 8. В крайнем нижнем положении руки 5 происходит ее поворот на 180® с торможением в конце хода. При этом давление подается через штуцер 35, плунжер-рейка 13 перемещается до упора в торец поршня 18. Тормозная поверхность 16 плунжера-рейки 13 постепенно перекрывает свободный слив жидкости,осуществляемый через каналы 17 и 39,расточку в крышке 25 и штуцер 34,В-дальнейшем свободный слив осуществляется через паз в корпусе 1 и дроссель (на чертеже не показаны) крьники 25 (фиг. 3, III) , Таким образом достигается эффект торможения . После осевого перемещения руки 5 вверх и одновременного вставления инструмента в шпиндель и носитель инструменты зажимаются,Поворот руки 5 Б исходное положение на 9 О осуществляется поршнем 18 до упора в крыл,ку 25 с торможением в конце хода при подаче давления к штуцерам 33 и 35 (фиг. 3, 1У) . Одинаковые скорости поворота руки 5 в перечисленных случаях достигаются за счет того, что пло-. щади поршней 18 и 19 одинаковы и в два раза больше площади плунжера-рейки 1 3 . В нечетном цикле поворот руки 5 осуществляется аналогично. Таким образом, комбинация, трех гидроцилиндров позволяет получит.ь четыре фиксированных положения руки, а наличие тормозного эффекта в конце каждого поворота руки позволяет значительно снизить динамические нагрузки. Формула изобретения 1. Устройство для автоматической смены инструмента на металлорежущем. станке, содержащее двухзахватную механическую руку, механизмы ее осевого перемещения и поворота, последний нз которых включает шестррик), связанную

с рукой, и рейку, взаимодействующую с линейными приводными гидроцилиндрами, отличающееся тем, что, с целью упрощения конструкции, гидропривод механиэ1иа поворота руки выполнен в виде трех соосно установленных гидроцилиндров, а рейка выполнена заодно с поршнем среднего гйдроцилиидра.

2. Устройство по п.1,0 т л и ч а ющ е е с я тем, что, с целью уменьшения динамических нагрузок, штоки крайних гидроцилиндров снабжены отверстиями, а на концах поршня среднго гидроцилиндра выполнены выступы, взаимодействующие с указанными отверстиями .

Источники информации принятые во внимание пси экспертизе

1, Патент ФРГ 1261373, кл. 49 3/157, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм поворота колонны стрелового манипулятора | 1990 |

|

SU1792910A1 |

| Механизм поворота грузоподъемного крана | 1989 |

|

SU1707301A1 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Механизм перемещения очистного угольного комбайна | 1990 |

|

SU1810531A1 |

| СУППОРТ ТОКАРНО-РЕВОЛЬВЕРНОГО АВТОМАТА | 1973 |

|

SU406646A1 |

| Автооператор | 1976 |

|

SU729028A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| СУППОРТ ТОКАРНО-РЕВОЛЬВЕРНОГО АВТОМАТА | 1973 |

|

SU405646A1 |

| СТАНОК С АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 1989 |

|

SU1630172A1 |

2 20 fg 21 29, --J . ranbra/j ., г 27 V/ / /

Авторы

Даты

1980-05-15—Публикация

1977-10-17—Подача