Изготовление формы согласно предлагаемому способу осуществляется следующим образом.: ;

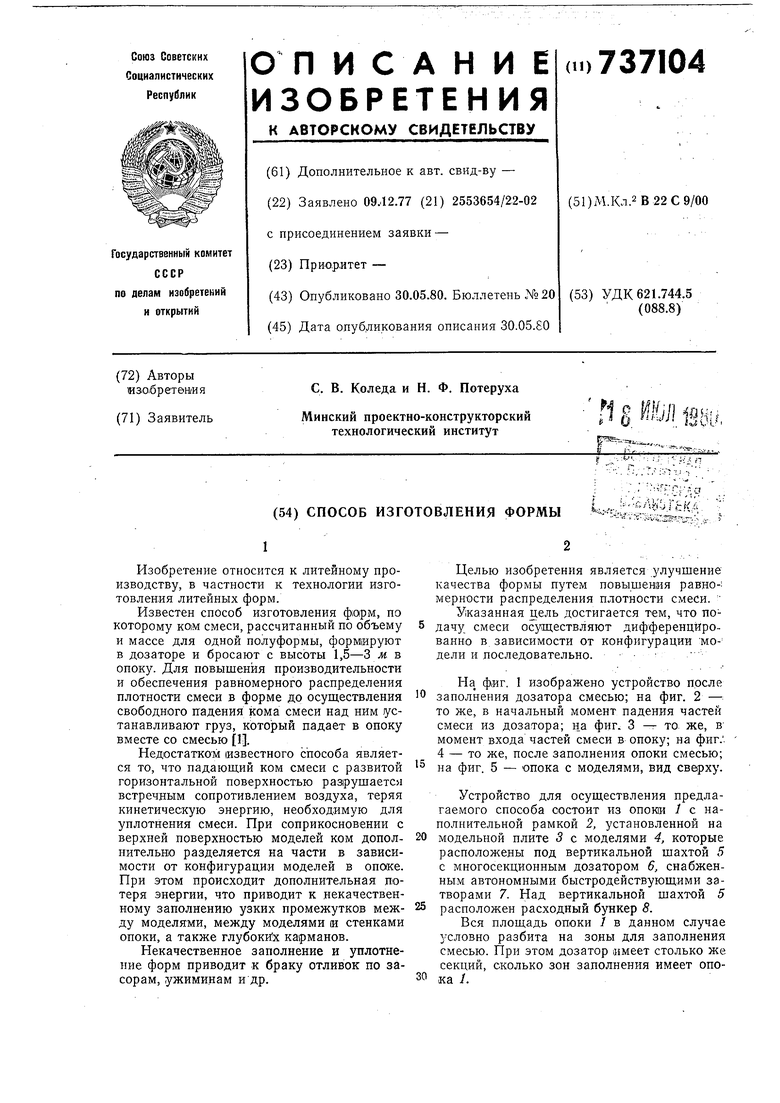

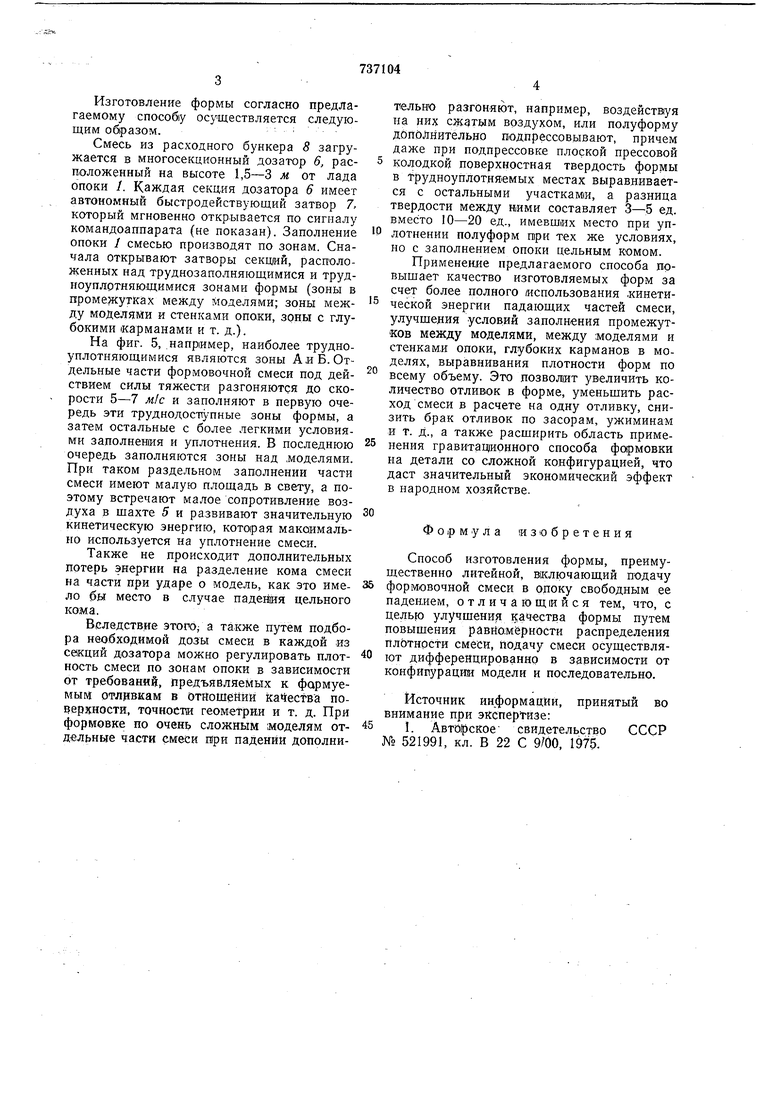

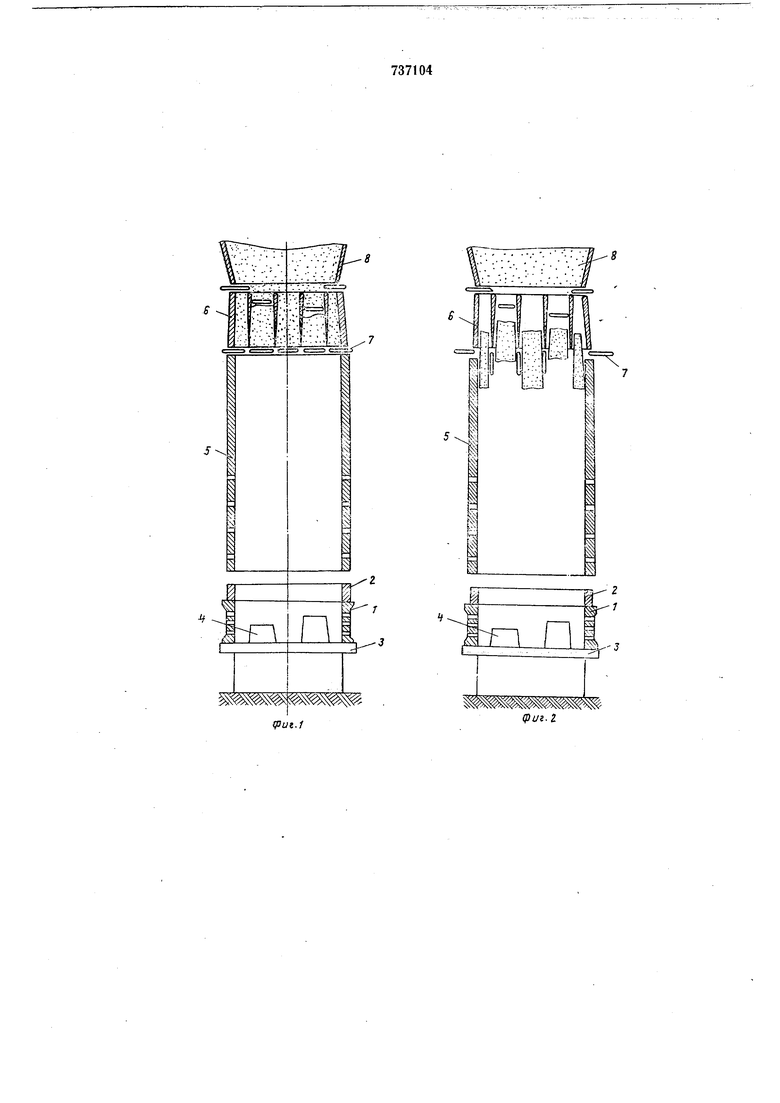

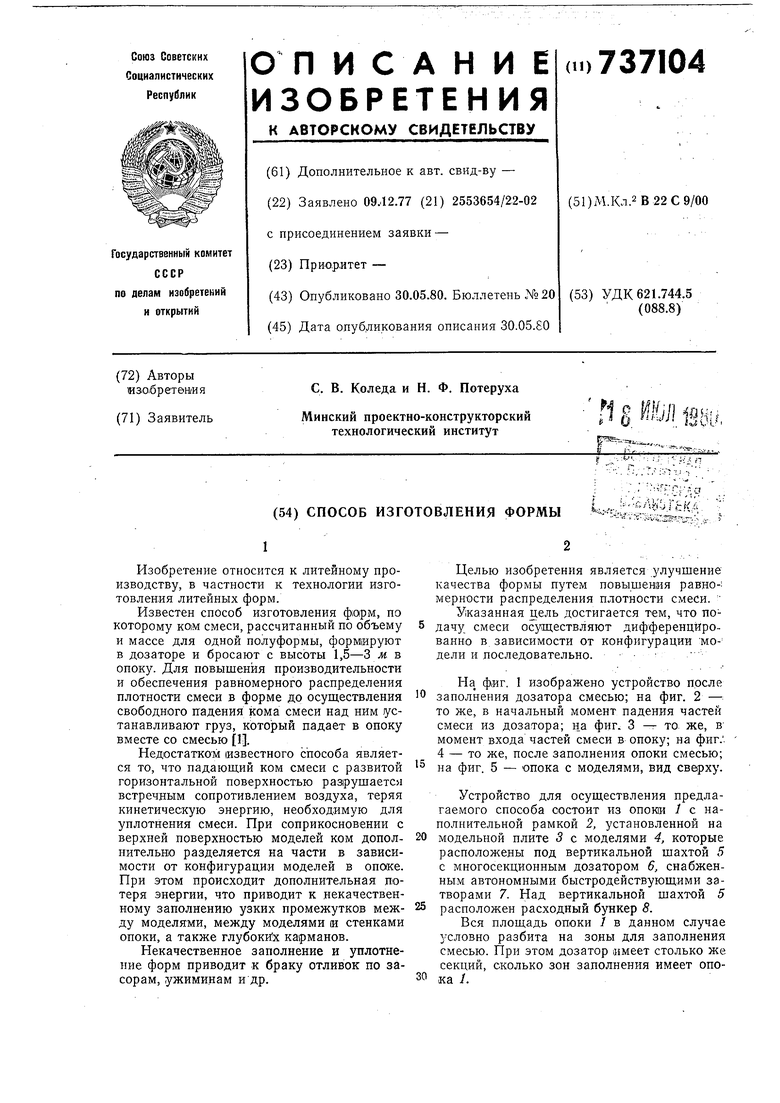

Смесь из расходного бункера 8 загружается в многосекционный дозатор 6, расположенный на высоте 1,5-3 м от лада опоки /. Каждая секция дозатора 6 имеет автономный быстродействующий затвор 7, который мгновенно открывается по сигналу командоаппарата (не показан). Заполнение опоки / смесью производят по зонам. Сначала открывают затворы секций, расположенных над труднозаполняющимися и трудноуплртняющимися зонами формы (зоны в промежутках между моделями; зоны между моделями и стенками опоки, зоны с глубокими карманами и т. д.).

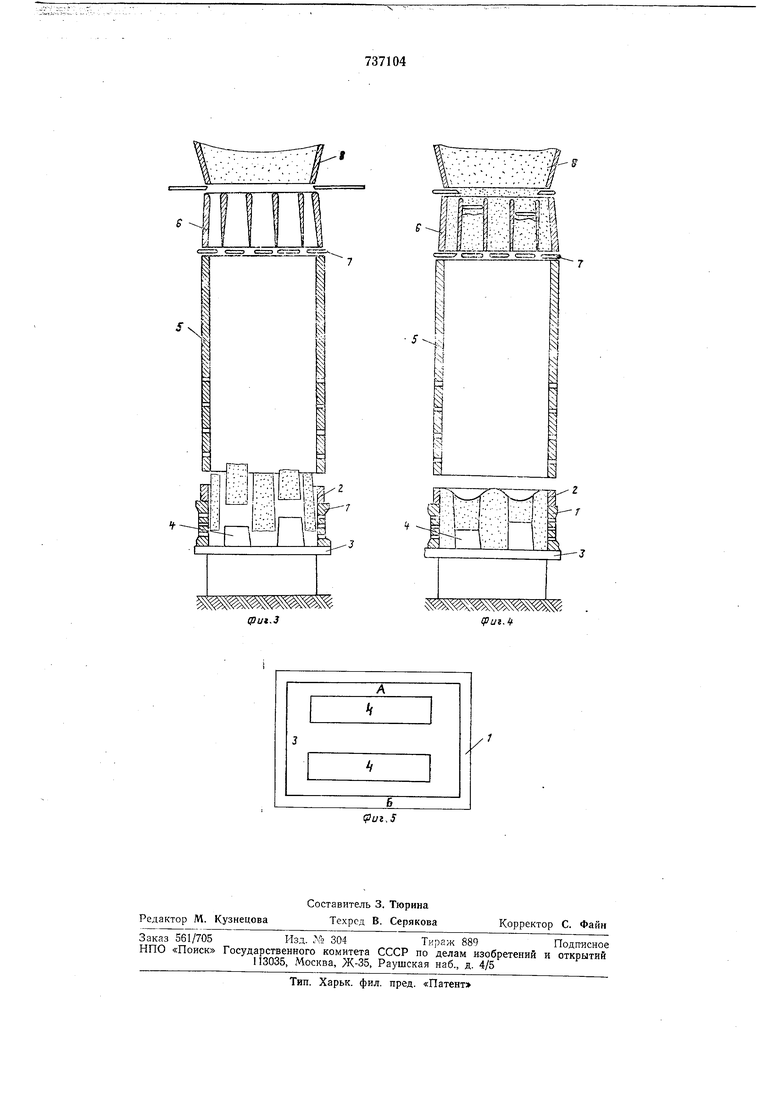

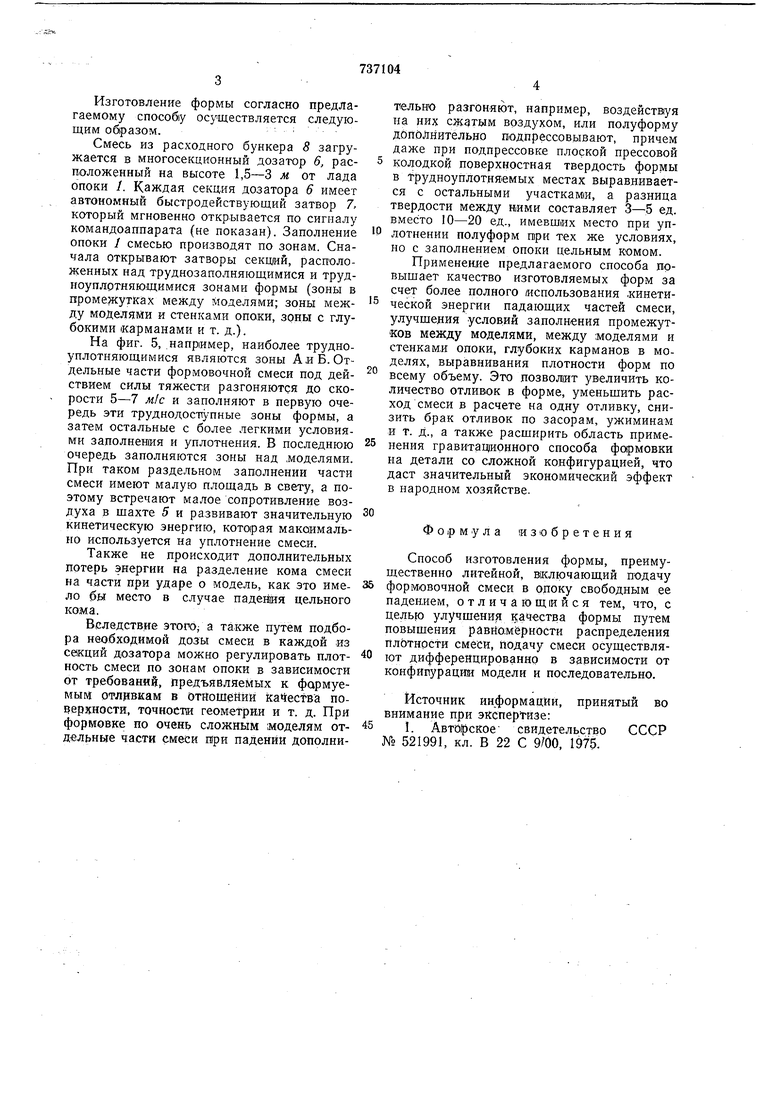

На фиг. 5, например, наиболее трудноуплотняющимися являются зоны А и Б. Отдельные части формовочной смеси под действием силы тяжести разгоняются до скорости 5-7 м/с и заполняют в первую очередь эти труднодостт -пные зоны формы, а затем остальные с более легкими условиями заполнения и уплотнения. В последнюю очередь заполняются зоны над .моделями. При таком раздельном заполнении части смеси имеют малую площадь в свету, а поэтому встречают малое сопротивление воздуха в щахте 5 и развивают значительную кинетическую энергию, которая максимально используется на уплотнение смеси.

Также не происходит дополнительных потерь энергии на разделение кома смеси на части при ударе о модель, как это имело бы место в случае падения цельного кома.

Вследствие этопо; а также путем подбора необходимой дозы смеси в каждой из секций дозатора можно регулировать плотность смеси по зонам опоки в зависимости от требований, предъявляемых к формуемым отливкам в отношений качества поверхности, точности геометрии и т. д. При формовке по очень сложным моделям отдельные части емеси падении дополнительно разгоняют, например, воздействуя на них сжатым воздухом, или полуформу дбполнитёльно подпрессовывают, причем даже при подпрессовке плоской прессовой колодкой поверхностная твердость формы в 1-рудноуплотня1емых местах выравнивается с остальными участками, а разница твердости между ними составляет 3-5 ед. вместо 10-20 ед., имевщих место при уплотнении полуформ ори тех же условиях, но с заполнением опоки цельным комом.

Применение предлагаемого способа повыщает качество изготовляемых форм за счет более полного /использования .кинетической энергии падающих частей смеси, улучщения условий заполнения промежутков между моделями, между моделями и стенкамн опоки, глубоких карманов в моделях, выравнивания плотности форм по

всему объему. Это позволит увеличить количество отливок в форме, уменьшить расход смеси в расчете на одну отливку, снизить брак отливок по засорам, ужиминам и т. Д., а также расширить область применения гравитационного способа фо1рмовки на детали со сложной конфигурацией, что даст значительный экономический эффект в народном хозяйстве.

Формула изобретения

Способ изготовления формы, преимущественно литейной, включающий подачу формовочной смеси в опоку свободным ее падением, отличающийся тем, что, с целью улучщения качества формы путем повыщения равномерности распределения плотности смеси, подачу смеси осуществляют дифференцированно в зависимости от конфигурации модели и последовательно.

Источник информации, принятый во внимание при экспертизе: 1. Авторское свидетель стэо СССР № 521991, кл. В 22 С 9/00, .

piit.1

-2 -7

-J

фиг. t

LJL

7

l

ipui.f

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| ПЕСКОМЕТ | 1991 |

|

RU2033884C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1992 |

|

RU2033291C1 |

| Способ изготовления литейной формы из жидкостекольной смеси | 1989 |

|

SU1731404A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1982 |

|

SU1052312A1 |

| Способ изготовления литейных форм | 1982 |

|

SU1066726A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

| Оснастка для вакуумной формовки | 1979 |

|

SU850266A1 |

Авторы

Даты

1980-05-30—Публикация

1977-12-09—Подача