Целью изобретения является упрощение конструкции и улучшение условий работы.

Поставленная цель достигается тем, что цилиндры протяжки установлены под формодержателями и подпружинены относительно станины, промежуточные упоры установлены соосно штокам цилиндров протяжки в формодержателях и подпружинены относительно них, формодержатели и корпуса цилиндров протяжки снабжены Г-образными захватами.

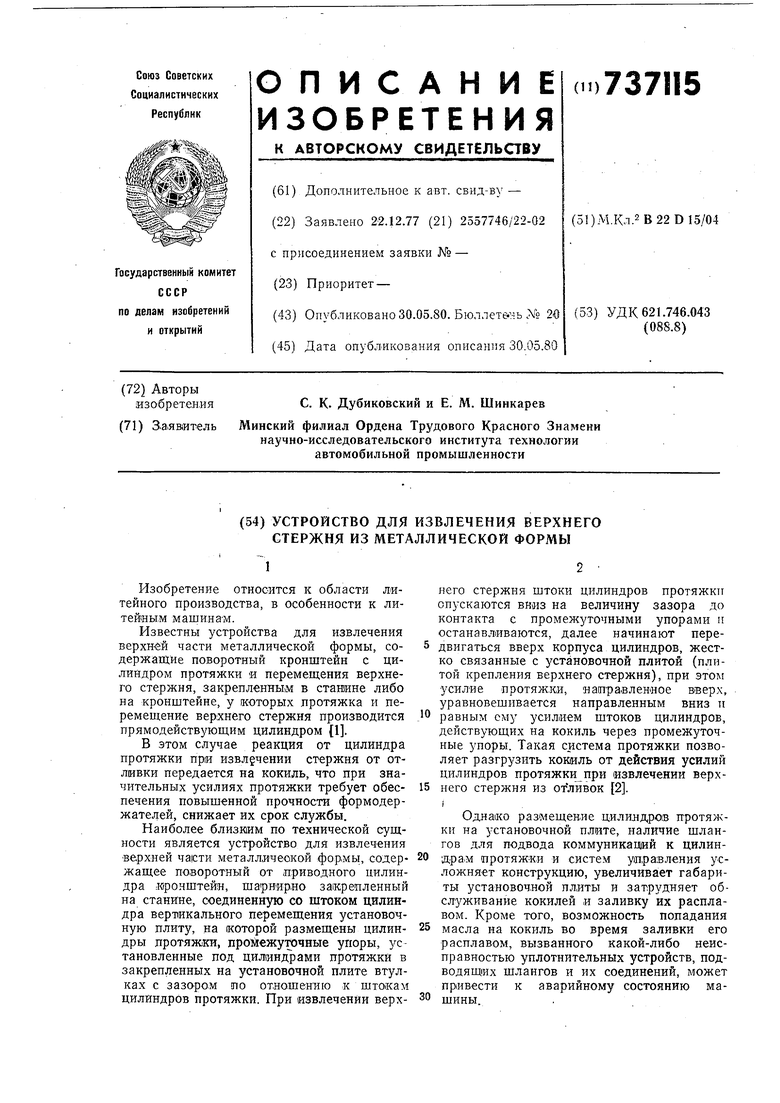

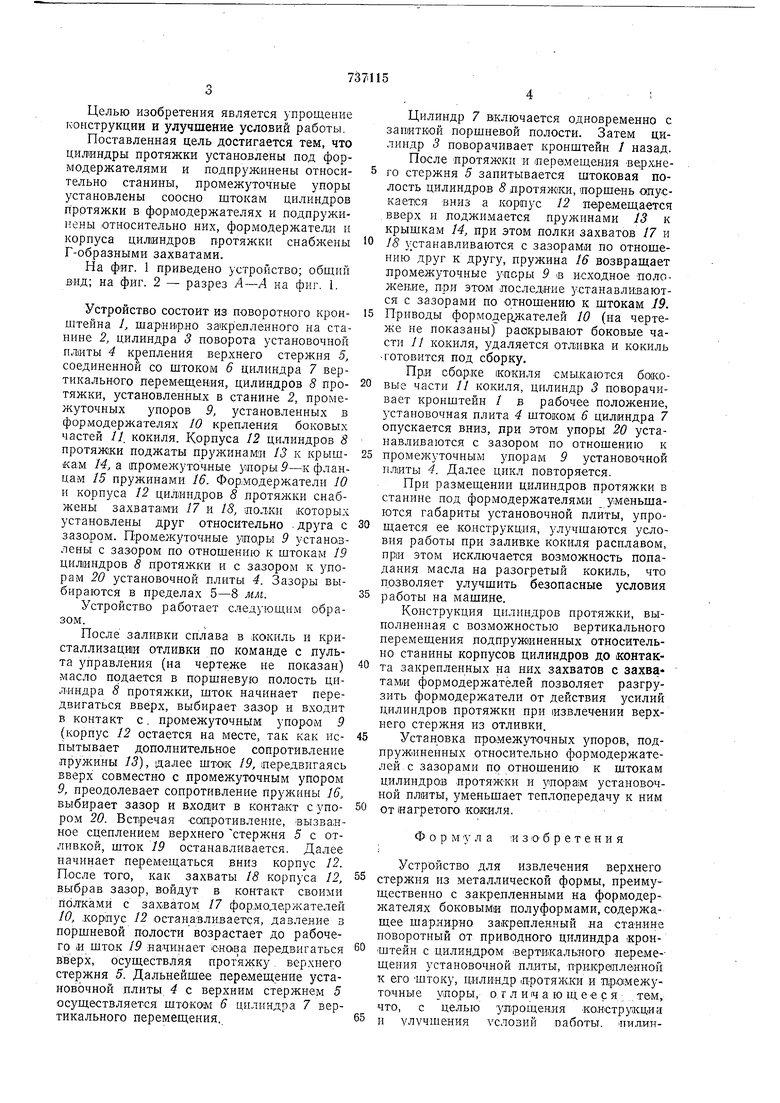

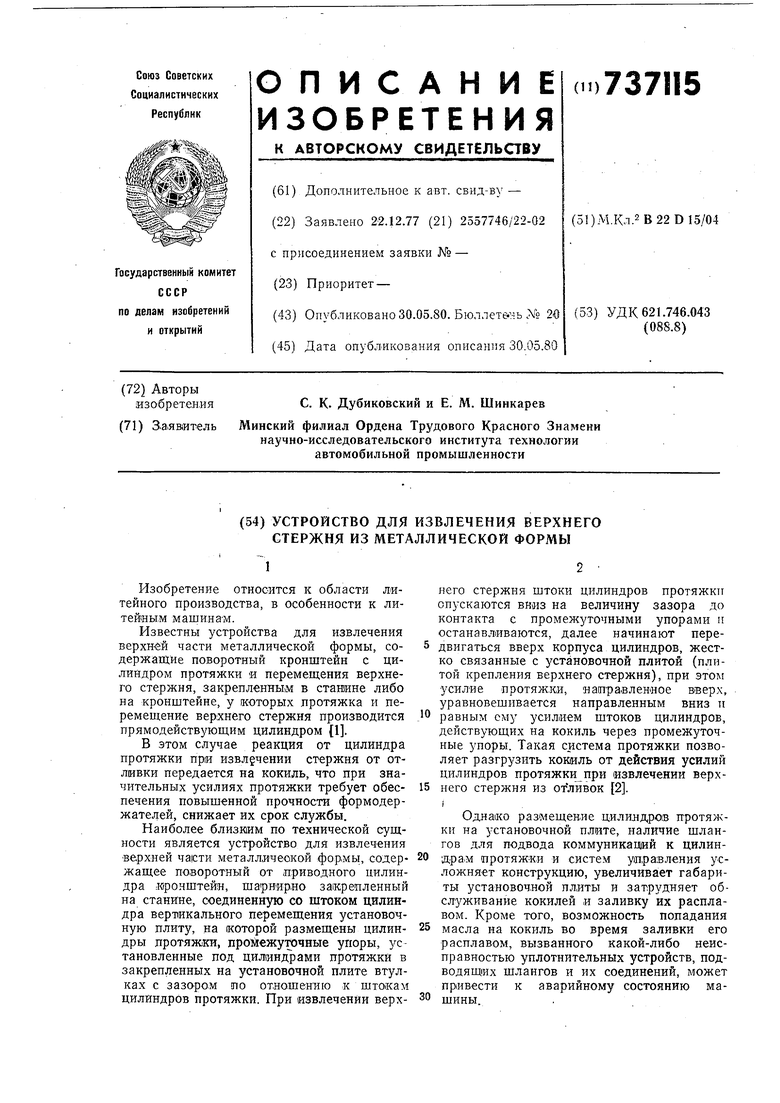

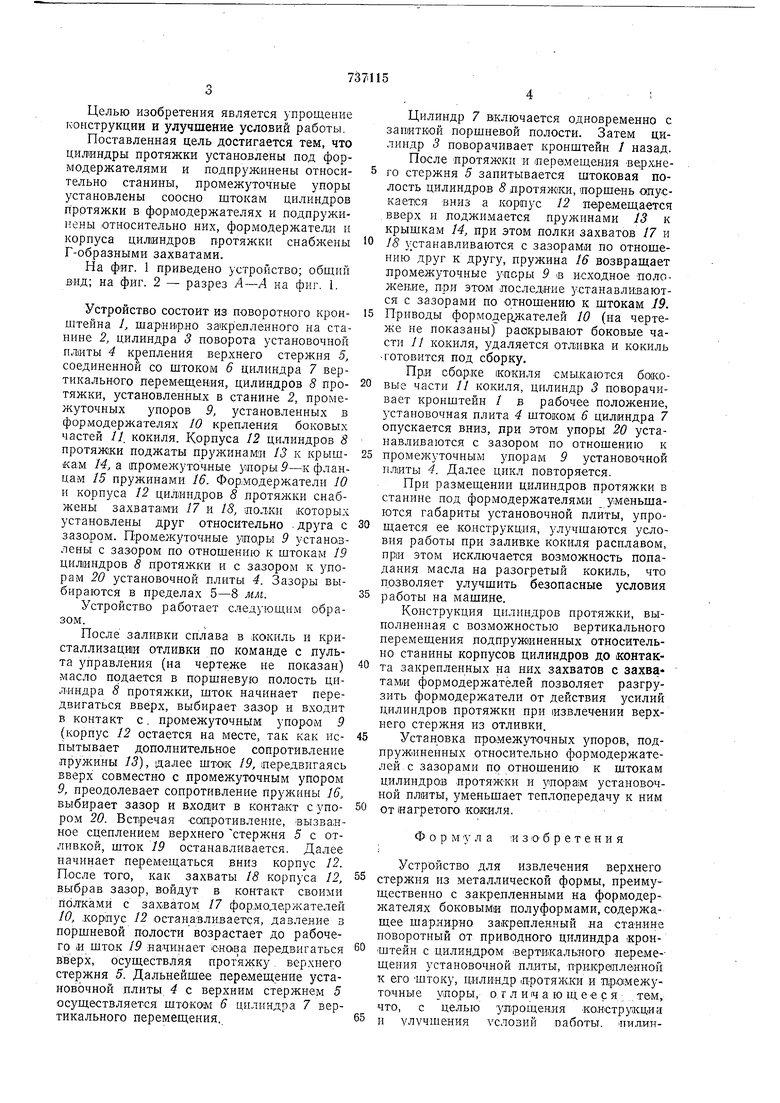

На фяг. 1 приведено устройство; общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из поворотного кронигтейна /, шар-нирло закрепленного на станине 2, цилиндра S поворота установочной плиты 4 крепления верхнего стержня 5, соединенной со штоком 6 цилиндра 7 вертикального перемещения, цилиндров 8 протяжки, установленных в станине 2, промежуточных упоров 9, установленных в формодержателях 10 крепления боковых частей 11, кокиля. Корпуса 12 цилиндров 8 протяжки поджаты пружинам-н 13 к крышка.м 14, а промежуточные упоры Р-к фланцам 15 пружинами 16. Фор;модержатели 10 и корпуса 12 цилиндров 8 протяжки снабжены захвата(Ми 17 и 18, лол-ки которых установлены друг относительно . друга с зазором. Промежуточные упоры 9 установлены с зазором по отношению к штокам 19 цилиндров 8 протяжки и с зазором к упорам 20 установочной плиты 4. Зазоры выбираются в пределах 5-8 Л1м.

Устройство работает следующим образом.

После заливки сплава в кокиль и кристаллизации отливки по команде с пульта управления (на чертеже не показан) масло подается в поршневую полость цилиндра 8 протяжки, шток начинает передвигаться вверх, выбирает зазор и входит в контакт с. промежуточным упором 9 (корпус 12 остается на месте, так как испытывает дополнительное сопротивление пружины 13), далее шток 19, передвигаясь вверх совместно с промежуточным упором

9,преодолевает сопротивление 16, выбирает зазор и входит в контакт супором 20. Встречая сопротивление, вызванное сцеплением верхнего стержня 5 с отливкой, шток 19 останавливается. Далее начинает перемещаться вниз корпус 12. После того, как захваты 18 корпуса 12, выбрав зазор, войдут в контакт своими полками с захватом 17 фор.модержателей

10,корпус 12 останавливается, давление з поршневой полости возрастает до рабочего гИ шток 19 начинает снова передвигаться вверх, осуществляя протяжку. верхнего стержня 5. Дальнейшее перемещение установочной плиты 4 с верхним стержнем 5 осуществляется штоком 6 цилиндра 7 вертикального перемещения.

Цилиндр 7 включается одновременно с запиткой поршневой полости. Затем цилиндр 3 поворачивает кронштейн / назад.

После протяжки и перемещения верхнего стержня 5 запитывается штоковая полость цилиндров 8 дротял ки, поршень опускается вниз а корпус 12 перемещается вверх н поджи.мается пружинами 13 к крышкам 14, при этом полки захватов 17 и 18 устанавливаются с зазорами по отношению друг к другу, пружина 16 возвращает промежуточные упоры 9 в исходное положение, при этом последние устанавливаются с зазорами по отношению к штокам J9. Приводы формодер,жателей 10 (на чертеже не показаны) раскрывают боковые части 11 кокиля, удаляется отливка и кокиль готовится под сборку,

При сборке кокиля смыкаются боковые части // кокиля, цилиндр 3 поворачивает кронштейн / в рабочее положение, установочная плита 4 штоком 6 цилиндра 7 опускается вниз, при этом упоры 20 устанавливаются с зазором по отношению к промежуточным упорам 9 установочной плиты 4. Далее цикл повторяется.

При размещении цилиндров протяжки в станине под формодержателям,и уменьшаются габариты установочной плиты, упрощается ее конструкция, улучшаются условия работы при заливке кокиля расплавом, при этом исключается возможность попадания масла на разогретый кокиль, что позволяет улучшить безопасные условия работы на машине.

Конструкция цилиндров протяжки, выполненная с возможностью вертикального перемещения подпружиненных относительно станины корпусов цилиндров до контакта закрепленных на них захватов с захватамги формодержатёлей позволяет разгрузить формодержатели от действия усилий цилиндров протяжки при извлечении верхнего стержня из отливки.

Установка промежуточных упоров, подпружиненных относительно формодержатёлей, с зазорами по отношению к штокам цилиндров протяжки и 3 nopaiM установочной плиты, уменьшает теплопередачу к ним от нагретого кокиля.

Формула и 3 )0 б р е т е н и я

Устройство для извлечения верхнего стержня из металлической формы, преимущественно с закрепленными на формодержателях боковыми полуформами, содержащее шарлирно закрепленный на станине поворотный от приводного цилиндра кронП1тейн с цилиндром вертикальиого переме-щения установочной плиты, прикрепленной к его штоку, цилиндр протяж,ки и Т1р.о1межуточные упоры, о,т л ич а ю щ ее с я .тем, что, с целью упрощения конструкция и улучшения УСЛОВИЙ оаботьт. 11и.л,и;ндры протяжки установлены под формодер5кателяМ1И и подирз жинены относительно станины, промежуточные упоры установлены в формодержателях соосно штокам цилиндров протяжки ,и подпружинены относительно них, а формодержатели и корпуса цилиндров- ПРОТЯЖКИ снабжены Г-образными захватами. Источники .информации, иркнятые во внимание при экспертизе: 1. Дубнин Н. П. и др. Кокильное литье. м, «Машиностроение), 1967, с. 301-304. 2. Авторское свидетельство 521997, кл. В 22 D 15/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовой механизм | 1978 |

|

SU722669A1 |

| Кокильный станок | 1977 |

|

SU737116A1 |

| Кокильная секция | 1981 |

|

SU1036443A1 |

| КОКИЛЬНЫЙ СТАНОК | 1992 |

|

RU2041770C1 |

| Кокильный станок | 1977 |

|

SU707686A1 |

| Устройство для выталкивания отливок | 1978 |

|

SU774787A1 |

| Устройство для извлечения верхнего металлического стержня из кокиля | 1982 |

|

SU1057175A1 |

| КОКИЛЬНАЯ МАШИНАВСЕСОЮЗНАЯUATE^ilH04?MSC;iAflВИ|>&П1ЮТ!=г?Л• I-.»»* | 1972 |

|

SU344920A1 |

| Устройство для литья вакуумным всасыванием | 1977 |

|

SU692687A1 |

| Кокильная машина | 1984 |

|

SU1306637A1 |

Авторы

Даты

1980-05-30—Публикация

1977-12-22—Подача