(54) СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПНВССОД

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1980 |

|

SU903212A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU821205A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU821204A1 |

| Регулятор торможения поперечины гидравлического пресса | 1979 |

|

SU774967A1 |

| Регулятор торможения поперечиныгидРАВличЕСКОгО пРЕССА | 1979 |

|

SU821206A1 |

| Регулятор торможения поперечины гидравлического пресса | 1979 |

|

SU856860A1 |

| Регулятор торможения поперечины гидравлического пресса | 1979 |

|

SU770841A1 |

| Регулятор торможения поперечины гидравлического пресса | 1976 |

|

SU597574A1 |

| Блок-схема управления гидравлическими прессами | 1976 |

|

SU737244A1 |

| Регулятор торможения поперечины гидравлического пресса | 1978 |

|

SU727477A1 |

1

Изобретение относится к области машиностроения, Б частности к конструкции оборудования для обработки давлением.

Известна система управления гисфав-личеоким прессом, содержащая датчики положения поперечины, сумматор сигналов этих датчиков и зацатчика-компенсатора, сумматор автоматического управления, поаключенный через ключ к усилителю мощности, соеаиненные между собой исполнительный механизм, гидроусилитель и клапанный распределитель, а также функциональный преобразователь, соединенный с блоком реверса, задатчик положения поперечины, соединенный через ключ с сумматором автоматического управления, сумметор ручного управления, соединенный с одной стороны через ключ с усилителем мощности, а с другой с задатчиком положения клапанов и пропорциональным преобразователем, блок режимов управления, соединенный с блоком реверса, блок скорости, соединенный входом с датчиками положения поперечины, а выходами с блоком рабочего хода и контроля отклонения размера от заданного и сумматором автоматического управления, блок оптимизации, входы которого соединены с выходами датчиков положения поперечины, блока ре5 верса, блока рабочего хода и блока режимов управления, а выходы - со входом сумматора автоматического управления. Однако в такой системе управления возникают автоколебания подвижной поперечины,

10 что снижает точность ковки в автоматическом режиме управления |Jl.

Целью изобретения является повышение точности ковки за счет увеличения устойчивости системы в заданных точках.

«S

Поставленная цель достигается тем, что известная система управления гидравличесХим прессом, содержащая датчики положения поперечины, сумматор сигналов этих датчиков и задатчика-компенсатора,

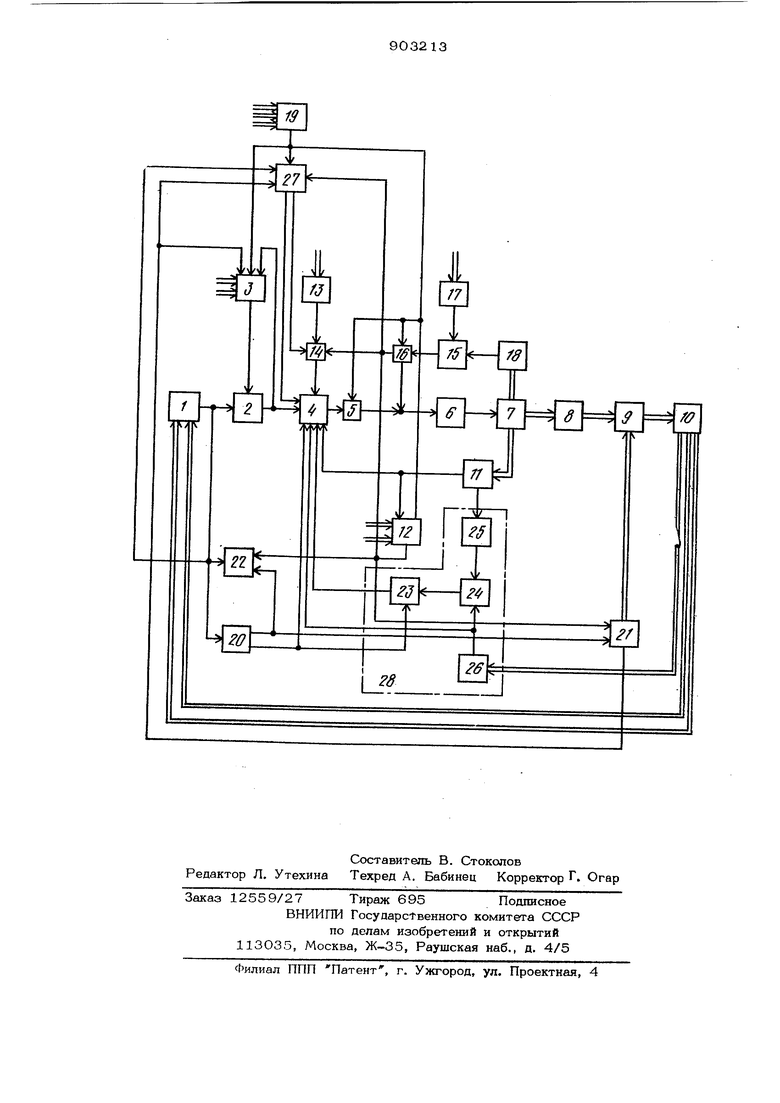

20 сумматор автоматического управления, подключенный через ключ к усилителю мощности, соединенные между собой исполнительный механизм, гидроусилитель 3 и Клапанный распре цели те ль, а также функциональный преобразователь, соединенный с блоком реверса, эааатчик поло жения поперечины, соединенный через ключ с сумматором автоматического управления, сумматор ручного управления, соециненный с оцной стороны через клю с усилителем мощности, а с другой с за аатчиком положения клапанов и пропорци ональным преобразователем, блок режим управления, соединенный с блоком ревер са, блок скорости, соединенный входом с датчиками положения поперечины, а выходами-- с блоками рабочего хода и контроля отклонения размера от заданного и сумматором автоматического управления, блок оптимизации, входы которого соединены с выходами датчиков положения поперечины блока реверса, блока рабочего хода и блока- режимов управле- ния, а выходы - со входом сумматора . автоматического управления, снабжена прогнозирующим устройством, выполненным в виде блока коэффициентов расхода клапанов, датчиков перепада давления, множительного устройства и сумматора прогнозирующего устройства. Вход блока коэффициентов расхода клапанов связан с одним из выходов функционального преобразователя, входы устройства с выходами блока коэффициентов расхода клапанов и датчиков перепада давления. Входы сумматора прогнозирующего устройства соединены с выходами множительного устройства и блока скорости а выход - с входом сумматора автоматического управления. На чертеже представлена структурная схема системы. Система содержит датчики 1 положения поперечины, сумматор 2 сигналов датчиков 1 и за датчика-компенсатора 3, сумматор 4 автоматического управления, подключаемый через ключ 5 к усилите.лю мощности 6, соединенные между собо исполнительный механизм 7, гидроусилитель 8 и клапанный распределитель 9, управляющий прессом 10, функциональный преобразователь 11, соединенный с блоком реверса 12, задатчик 13 положения поперечины, подключаемый к сумматору 4 автоматического управления с помощью ключа 14, сумматор 15 ручног управления, соединенный с одной стороны через Ключ 16 с усилителем 6 мсхцности а с другой с защэтчиком 17 положения клапанов и пропорционпльным преобразователем 1.8, блок 1.П режимов управлени 134 соединенный с блоком 13 реверса, блок 20скорости, соединенный с одной стороны с датчиком 1, а с другой с блоком 21рабочего хода, блоком 22 контроля отклонения размера от заданного , сумматором 4 и сумматором 23, прогнозирующего устройства, множительное уст ройство 24 соединенное с одной стороны с сумматором другой с блоком 25 коэффициентов расхода клапанов и датчиками 26 перепада давления на них, блок 27 оптимизации высоты подъема и процесса встречи с поковкой, входы которого соединены с выходами датчиков 1 блока 12 реверса, блока 21 рабочего хода, блока 19 режимов управления, а выходы - со входами сумматора 4 и ключа 14. Соединенные между собой блоки 23, 24, 25 и 26 представляют прогнозирующее устройство системы 28. Система работает следующим образом. Автоматический режим. Обжав в ручном режиме поковку до заданного размера, контролируемого зацатчиком-компенсатором 3, с помощью блока 19 режимов управления переводят систему в автоматический режим управления. При этом сумматор 15 отключается от усилителя мощности 6 с помощью ключа 16, а сумматор 4 подключается с помор1ью ключа 5. В момент перехода на автоматический режим сигнал с сумматора 2 равен нулю, так как был скомпенсирован задатчиком-.компенсатором 3, сигнал преобразователя 11 также равен нулю, так как исполнительный механизм 7 находится в среднем положении, клапаны распределителя 9 закрыты, и поперечина неподвижна; сигнал пропорциональный квадрату скорости поперечины, на выходе блока 20 скорости также равен нулю (поперечина неподвижна). Блок 22 контроля и сигнализации отклонения размера от заданного показывает нуль перекова (недокова). Блок 27 запоминает сигнал датчиков 1, равный нулю, который разрещает работу ключа 14 по командам от блока 12 реверса. На вход усилителя мощности поступят сигналы датчиков 1, преобразователя 11, сигнал квадрата скорости блока 20 (равные нулю), задатчика 13. В результате этого выходное звено исполнительного механизма 7 с помощью гиароусилитепя 8 переместит клапаны распределителя 9 в положение, соответствующее движению поперечины вверх. Пп мере подъема поперечины сигнал задатчика 13 компенсируется сигналами датчиков 1, преобразователя 11, квадрата скорости

59032134

блока 20, величина которого определяет11 и блока 2О исполнительный механизм оптимальный путь торможения, а вьюота7 останется в том же положении, а поперепоцьема клапанов в каждый момент вре-чина продолжит движение вниз, обжимая мени определяется функцией разностипоковку. По мере приближения размера между этими сигналами. При достижении 5поковки к заданному наступит положение, поперечиной точки, в которой остатоккогда разность сигналов на входе усилитепутн до заданной координаты окажется™ 6 мощности станет равной нулю. При равным пути тороможения разность сиг-дальнейшем движении поперечины изменитналов на входе усилителя 6 мощности « сигнала на входе усилителя 6 и станет равной нулю. Дальнейшее движение Юисполнительный механизм 7 возвращает поперечины вызовет изменение фазы сиг-выходное звено в среднее положение, нала на входе усилителя 6 мсщности иПри этом клапаны закрьюаются и осдвижение выходного звена э лек троги драв-ганавливают поперечину в момент достилического исполнительного механизма поковкой заданного размера. Прогв обратном направлении с прикрытием 15позирующее устройство 28 при торможении клапанов распределителя 9 с помшшюпоперечины работает аналогично описанногидроусилитепя 8. При прикрывании: кла- - В момент останова поперечины на панов распределителя величина сигналазаданном размере блок 12 реверса подквадрата скорости блока 2О из-за запаз-ключит ко входу сумматора 4 сигнал опдывания остается неизменной, а на выхо- 20тамальной вьгсоты подъема над поковкой де сумматора 23 прогнозирующего уст- 27 (задатчик 13 при наличии сипройства 28 фирмируется сигнал, идентич-«алее с блока 27 с помощью ключа 14 ный квадрату скорости, который со вре- се время отключен и не работает по коменем появляется на вькоде блока 2Омандам блока реверса 12). Поперечина и подается на вход сумматора 4. При 25поднимается на оптимальную высоту, запоявлении на выходе блока 2О новогоданную блоком 27. При приходе попересигнала сигнал с сумматора 23 прогно-чины в оптимальную верхнюю точку блок зирующего устройства станет равным ну- реверса зафиксирует и по истечении лю. В дальнейшем формирование опти-выдержки времени ко входу сумматора 4 мального закона торможения поперечины ЗОподключит сигнал оптимальной координаты и прикрьтание клапанов осуществляютсявстречи поперечины с поковкой от блока по сигналу квадрата скорости блока 20. од дейсвтием разности сигналов блоВ момент останова подвижной поперечи- « 20 исполнительный механизм 7 вы на высоте, заданной задагчиком 13, помощью гидроусилителя переместит блок реверса фиксирует приход поперечи- 35 паны распределителя в положение, соны в верхнюю заданную точку. По исте-ответствуюшее движению поперечины вниз, некий выдержки времени, необходимой Поперечина движется вниз в режиме для манипулирования поковки, уставав ли-холостого хода максимально возможной ваемой с помощью блока 12 реверса,скоростью (сливные клапаны возвратных последний отключает сигнал задагчика дццилин1фов полностью открыты). По мере 13. Под действием сигнала датчиков 1приближения поперечины к поковке настуи задатчика 3 исполнительный механизм момент, когда разность сигнале на с помощью гидроусилителя 8 переместитвходе усилителя 6 мощности станет равклапаны распределителя 9 в положение,ной нулю. При дальнейшем движении посоответствующее движению поперечиныперечины изменится фаза сигнала на вниз в режиме холостого хода (давлениевходе усилителя 6, и исполнительный мев рабочие цилиндры не подано). Моментханизм 7 возвращает свое выходное звевстречи поперечины с поксжкой фиксируетно в среднее положение, прикрьгоая с попо падению скорости перемещения до ну-мощью гидроусилителя 8 клапаны распределя блок 21 включения рабочего хода, с .лителя 9. Подвижная поперечина, приторпомощью которого будет подано давление маживаясь, мягко опускается на поковку. в рабочие цилиндры гидравлического прес-Момент встречи поперечины с поковкой са,Скоманда блоку 27 на запоминание(фиксирует блок 21 рабочего хода, с повысоты поковки). - В результате на входмсшью которого подаются высокое давлесумматора 2 подключается сигнал задат-ние в рабочие цилиндры и команды блоку чика 3 и снимается сигнал блока 27 со 27 на запоминание высоты поковки, а входа сумматора 4.также снятие его сигнала со входа сумПод действием разности сигналов за-матора 4 и подключение сигнала задатчидатчика 3, датчиков I, преобразователяка 3 ко входу сумматора 2. 7 В результате на вхор усилителя 6 поступят сигналы аацатчика 3, датчике 1 и блока 20. Исполнительный механизм 7 поц действием этих сигналов остает3 среднем положении. Поперечина продолжит движение .вниз, обжимая поковку, По мере приближения размера поковки к заданному.наступит положение, когда разность сигналов на входе усилителя 7 ста нет равной нулю. При дальнейшем цвижеНИИ поперечины изменится фаза сигнала на входе усилителя 6, и исполнительный механизм 7 возвращает свое выходное звено в среднее положение, При этом клапаны закрьшаются и останавливают по перечину в момент достижения заданного размера, а блок 12 реверса подает команду на движение поперечины вверх. В дальнейшем цикл работы повторяется. В полуавтоматическом режиме систем работает аналогично, а в ручном - функциональные блоки не используются. Использование в системе управления прогнозирующего устройства позволяет устранить в заданных точках автоколеба ния и динамические перегрузки гидравлических прессов, а также повысить тон ность автоматической ковки. Формула изобретения Система управления гидравлическим прессом, содержащая датчики положения поперечины, сумматор сигналов этих датчиков и задатчика-компенсатора, сумматор автоматического управления, подклгоченнь1й через ключ к усилителю мощности соединенные между собой исполнительный механизм, гидроусилитель и клапанный распределитель, а также функциональный преобразователь, соединенный, с блоком реверса, задатчик положения поперечины, соединенный через ключ с сумматором автоматического управления, сумматор учного управления, соединенный с одной тороны через ключ с усилителем мощости, а с другой с задатчиком положения лапанов и пропорциональным преобразо- BaTeJteM, блок режимов управления, соединенный с блоком реверса, блок скорости, соединенный входом с датчиками положения поперечины, а выходами - с блоками рабочего хода и контроля отклонения размера от заданного и сумматором автоматического управления, блок оптимизации, входы которого соединены с выходами датчиков положения поперечины, блока реверса, блока ребочего хода, блока режимов управления, а вьпсоды - с . входом сумматора автоматического управления, отличающая с я тем, что, с целью повышения точности и устойчивости работы, она снабжена прогнозирующим устройством, выполненным в виде блока коэффициентов расхода клапанов, датчиков перепада давления, множительного устройства и сумматора прогнозирующего устройства, причем вход блока коэффициентов расхода клапанов связан с одним из выходов функционального преобразователя, входы множительного устро|1ства с выходами блока коэффициентов расхода Клапанов и датчиков перепада давления, при этом входы сумматора прогнозирующего устройства соединены с выходами множительного устройства и блока скорости, а выход - с входом сумматора автоматического управления. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство CCCPiпо заявке N 2779592/25-27, кл. В 30 В 15/26, 15.06.79 (прототип) .

Авторы

Даты

1982-02-07—Публикация

1980-05-14—Подача