(54) ГОРИЗОНТАЛЬНО ЗАМКН ТЫЙ РСОНВЕЙЁР , ДЛЯ ЛИТЕЙНЫХ ОПОК I. Изобретение относится к области литейного производства и может быть использовано для транспортировки по горизонтально замкнутой трассе готовых форм и опок к машинам, размещенным в технологической последовательности получения деталей литьем. Известен конвейер, содержащий привод, тяговую цепь, опорные тележки и рельсовый путь. Каретки грузонесущих тележек опираются на рельсовый путь, а перемещение осуществляется тяговой цепью, жестко скрепленной с каретками. Цепи применяются с постоянным и переменным щагом. Цепи с переменным шагом имеют в шарнирах пазы, чтобы звенья цепи друг относительно друга в продольном направлении имели свободу перемещения 1 . Недостатком конвейера является неопределенное место расположения кареток при остановках на путях после выключения привода. Наиболее близким к изобретению по технической сущности является конвейер для литейных опок, где для транспортировки опок, при способе вакуумной формовки, конвейер несет ряд сопряженных друг с другом

-J-:bi y - :iftf.-- Ssaflby. Ks-jEBsj ettesc iiisa sa a тележек, на которые устанавливаются опоки, соединенные г вакуумопроводами. ВакуумопрЬвод; соёДйГяющий тележки, снабжен установленными на определенном расстоянии,, друг от друга штуцерами с обратным клЗГпаном для периодического присоединения по меньшей мере к одному вакуумопроводу, подключаемому к вакуумному насосу 2. Недостатком конвейера являеТся то , что точная остановка кареток после выключения привода избёстнымисггособами (по конечным . выключателям, торможением привода, установкой жесткого фиксатора на неподвижной части конвейера) невозможна, что затрудняет автоматизацию получения деталей литьем при обычном и вакуумно-пленочном способах образования форм, где при вакуумно-пленочной формовке необходимо совмещение патрубков вакуумной полости. jouoK с подводящими каналами, вакуумной магистрали. - При произвольной остановке кареток происходит разрыв кинематической цепи в звене машина - конвейер, в связи с этим на машины, производящие операцию захвата Опбкй дли переноса ее на позицию формовки и выбивки, должно быть установлено поисковое устройство для обнаружения и захвата опок, что резко тормозит автоматизацию процесса и усложняет конструкцию литейного оборудования.

Повышение точности остановки кареток конвейера делает возможным создавать литейные машины с захватывающими опоки узлами, совершающими простые возвратнопоступательные или вращательные движения без поисковых устройств.

Цель изобретения - повышение точности остановки кареток конвейера.

Поставленная цель достигается тем, что конвейер снабжен тягово-фиксирующим механизмом, и.меющим неподвижную и подвижную части, при этом рабочий ход подвижной части равен шагу уста новки тяговых элементов, и сцепным устройством, имеющим гнездо для размещения тягового элемента, заходной и выходной скосы, фиксатор с предохранителем, а сцепное устройство расположено в корпусе подвижной части тяговофиксирующего механизма.

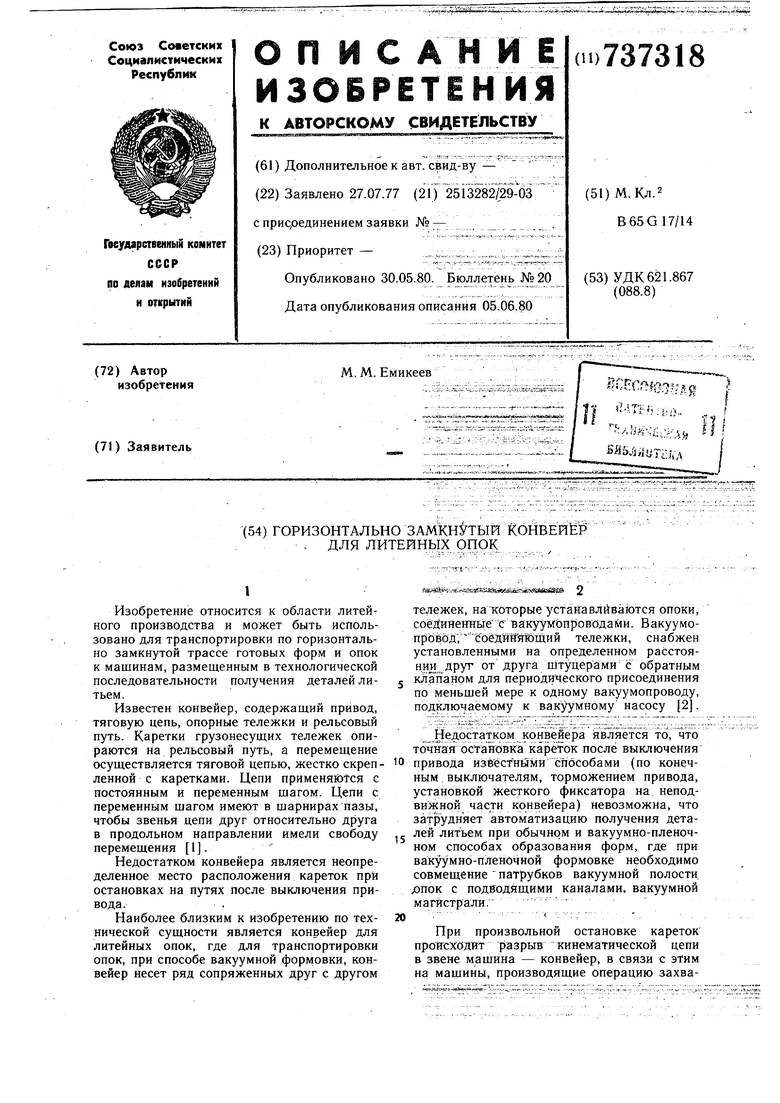

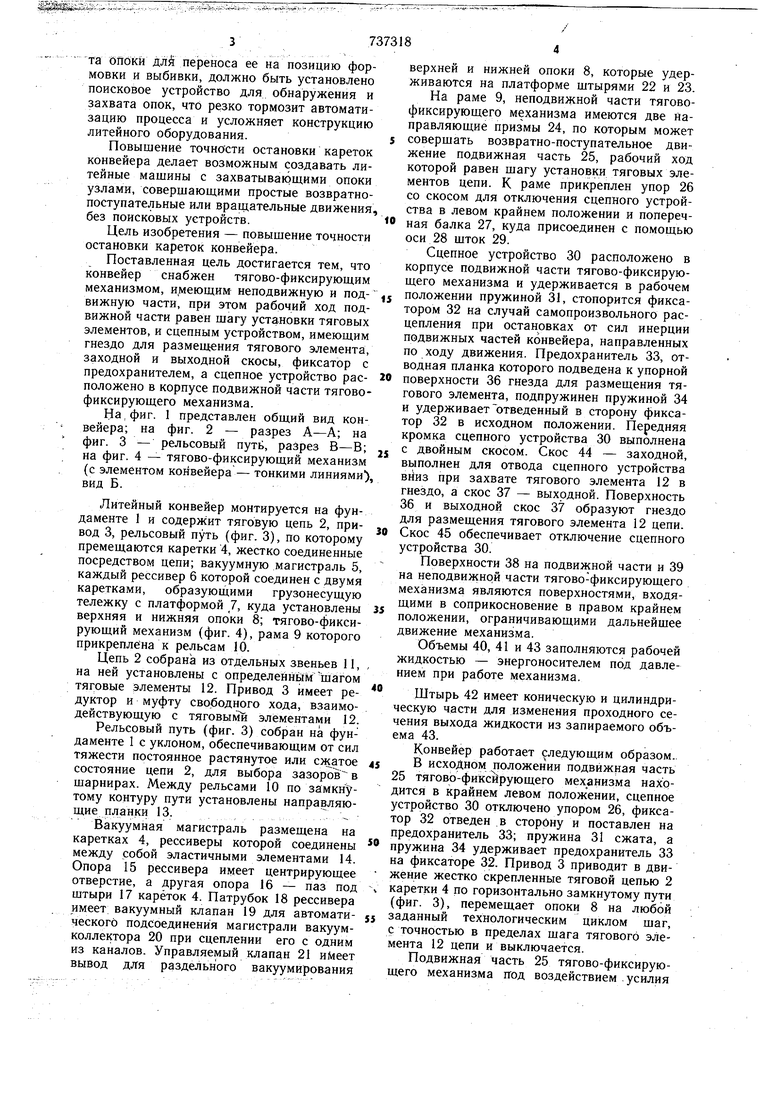

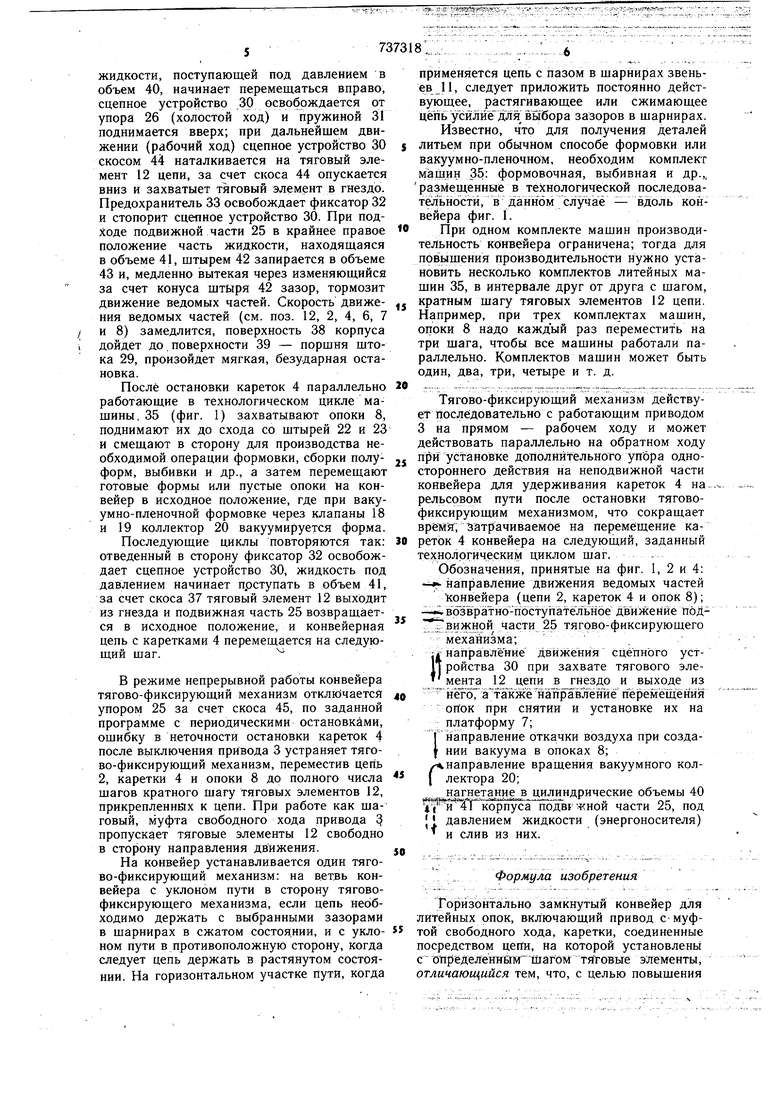

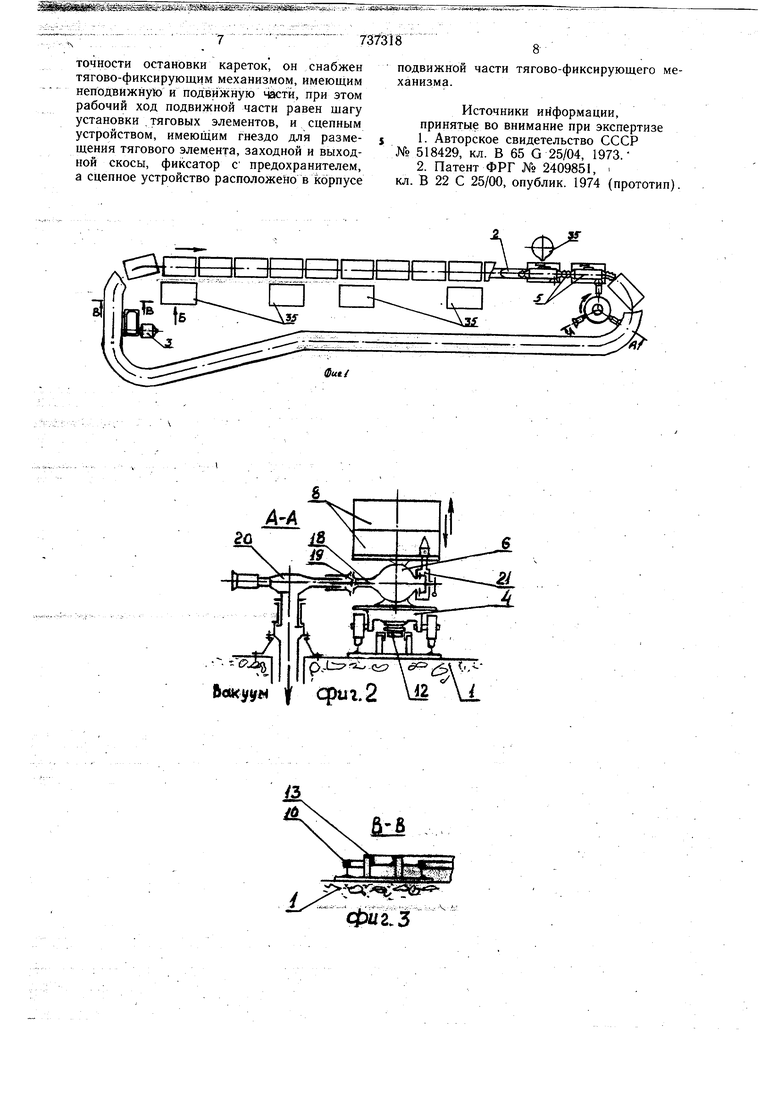

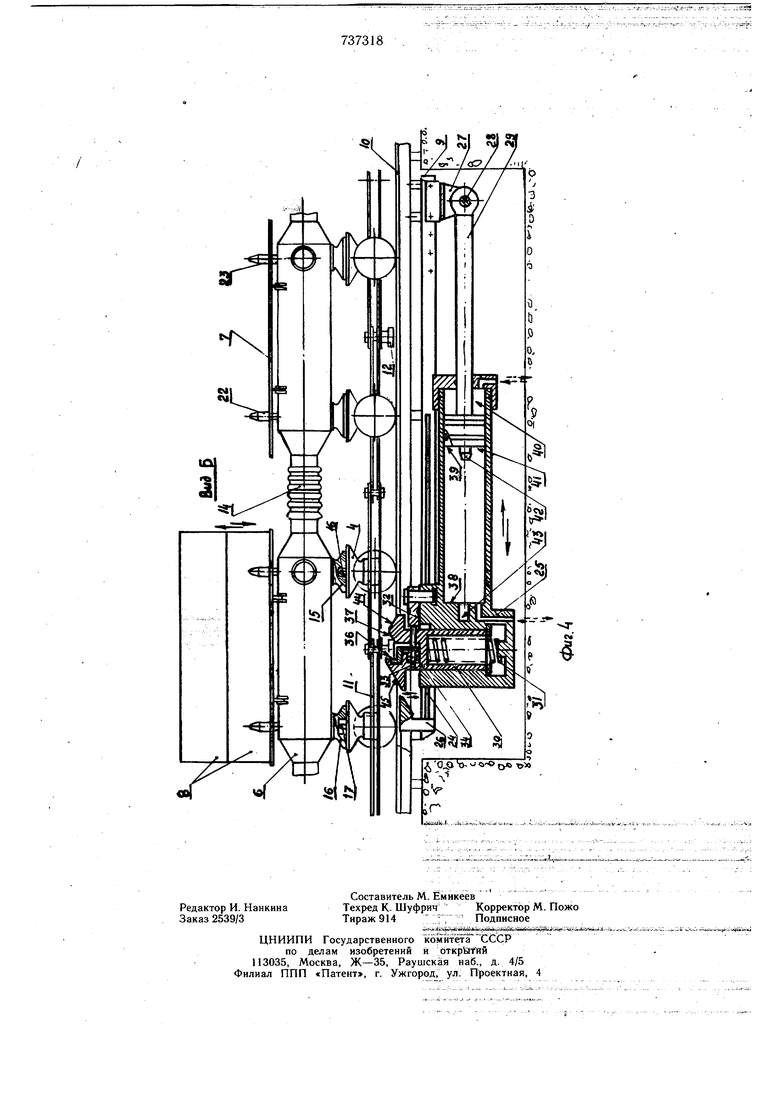

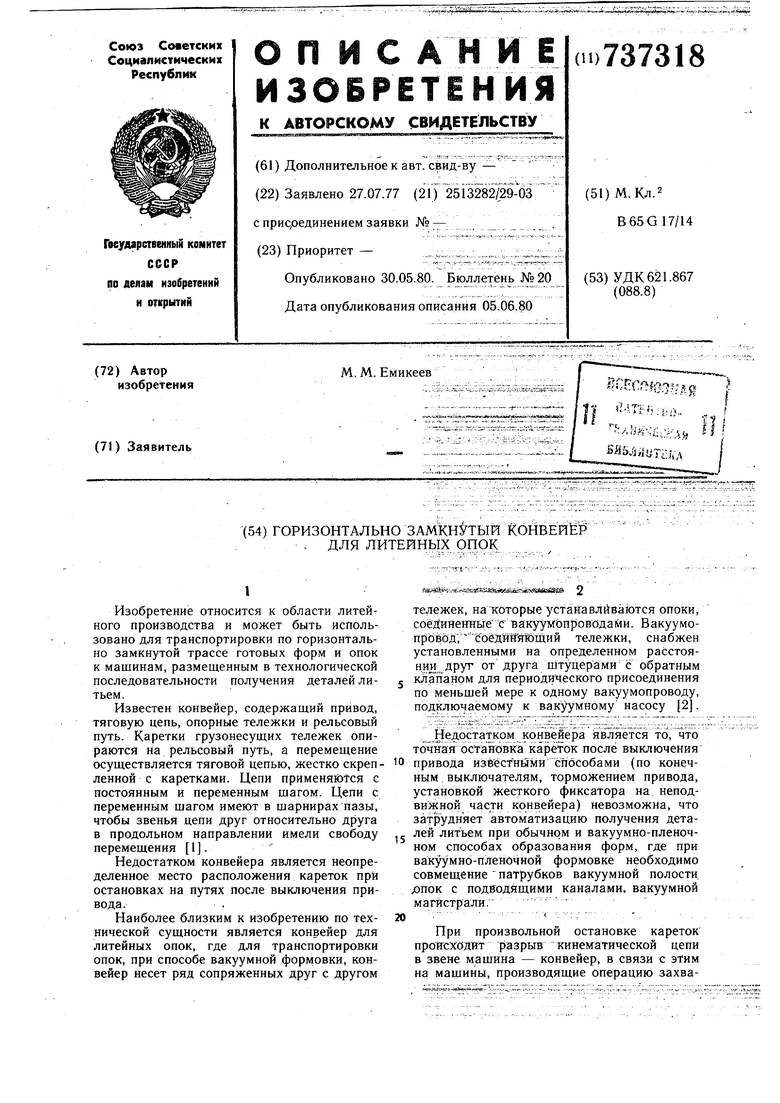

На, фиг. 1 представлен общий вид конвейера; на фиг. 2 - разрез А-А; на фиг. 3 - рельсовый путь, разрез В-В; на фиг. 4 - тягово-фиксирующий механизм (с элементом конвейера - тонкими линиями) вид Б.

Литейный конвейер монтируется на фундаменте 1 и содержит тяговую цепь 2, привод 3, рельсовый путь (фиг. 3), по которому премещаются каретки 4, жестко соединенные посредством цепи; вакуумную магистраль 5, каждый рессивер 6 которой соединен с двумя каретками, образующими грузонесущую тележку с платформой /, куда установлены верхняя и нижняя опоки 8; тягово-фиксирующий механизм (фиг. 4), рама 9 которого прикреплена к рельсам 10.

Цепь 2 собрана из отдельных звеньев 11, на ней установлены с определенНЬ1Л1шагом тяговые элементы 12. Привод 3 имеет редуктор и муфту свободного хода, взаимодействующую с тяговыми элементами 12.

Рельсовый путь (фиг. 3) собран на фундаменте 1 с уклоном, обеспечивающим от сил тяжести постоянное растянутое или сжатое состояние цепи 2, для выбора зазоров в шарнирах. Между рельсами 10 по замкнутому контуру пути установлены направляющие планки 13.

Вакуумная магистраль размещена на каретках 4, рессиверы которой соединены между собой эластичными элементами 14. Опора 15 рессивера имеет центрирующее отверстие, а другая опора 16 - паз под штыри 17 кареток 4. Патрубок 18 рессивера имеет; вакуумный клапан 19 для автоматического подсоединения магистрали вакуумколлектора 20 при сцеплении его с одним из каналов. Управляемый клапан 21 иМеет вывод для раздельного вакуумирования

верхней и нижней опоки 8, которые удерживаются на платформе щтырями 22 и 23.

На раме 9, неподвижной части тяговофиксирующего механизма имеются две Направляющие призмы 24, по которым может соверщать возвратно-поступательное движение подвижная часть 25, рабочий ход которой равен шагу установки тяговых элементов цепи. К раме прикреплен упор 26 со скосом для отключения сцепного устройства в левом крайнем положении и поперечная балка 27, куда присоединен с помощью оси 28 щток 29.

Сцепное устройство 30 расположено в корпусе подвижной части тягово-фиксирующего механизма и удерживается в рабочем положении пружиной 31, стопорится фиксатором 32 на случай самопроизвольного расцепления при остановках от сил инерции подвижных частей конвейера, направленных по ходу движения. Предохранитель 33, отводная планка которого подведена к упорной поверхности 36 гнезда для размещения тягового элемента, подпружинен пружиной 34 и удерживаетотведенный в сторону фиксатор 32 в исходном положении. Передняя кромка сцепного устройства 30 выполнена с двойным скосом. Скос 44 - заходной, выполнен для отвода сцепного устройства вйиз при захвате тягового элемента 12 в гнездо, а скос 37 - выходной. Поверхность 36 и выходной скос 37 образуют гнездо для размещения тягового элемента 12 цепи. Скос 45 обеспечивает отключение сцепного устройства 30.

Поверхности 38 на подвижной части и 39 на неподвижной части тягово-фиксирующего механизма являются поверхностями, входящими в соприкосновение в правом крайнем положении, ограничивающими дальнейшее движение механизма.

Объемы 40, 41 и 43 заполняются рабочей жидкостью - энергоносителем под давлением при работе механизма.

Штырь 42 имеет коническую и цилиндрическую части для изменения проходного сечения выхода жидкости из запираемого объема 43.

Конвейер работает следующим образом..

В исходном положении подвижная часть 25 тягово-фикс1 рующего механизма находится в крайнем левом положении, сцепное устройство 30 отключено упором 26, фиксатор 32 отведен в сторону и поставлен на предохранитель 33; пружина 31 сжата, а пружина 34 удерживает предохранитель 33 на фиксаторе 32. Привод 3 приводит в движение жестко скрепленные тяговой цепью 2 каретки 4 по горизонтально замкнутому пути (фиг. 3), перемещает опоки 8 на любой заданный технологическим циклом шаг, с точностью в пределах шага тягового элемента 12 цепи и выключается.

Подвижная часть 25 тягово-фиксирующего механизма под воздействием .усилия жидкости, поступающей под давлением в объем 40, начинает перемещаться вправо, сцепное устройство 30 освобождается от упора 26 (холостой ход) и пружиной 31 поднимается вверх; при дальнейшем движении (рабочий ход) сцепное устройство 30 скосом 44 наталкивается на тяговый элемент 12 цепи, за счет скоса 44 опускается вниз и захватыет тяговый элемент в гнездо. Предохранитель 33 освобождает фиксатор 32 и стопорит сцепное устройство 30. При подходе подвижной части 25 в крайнее правое положение часть жидкости, находящаяся в объеме 41, щтырем 42 запирается в объеме 43 и, медленно вытекая через изменяющийся за счет конуса штыря 42 зазор, тормозит движение ведомых частей. Скорость движения ведомых частей (см. поз. 12, 2, 4, б, 7 / и 8) замедлится, поверхность 38 корпуса { дойдет до. поверхности 39 - порщня штока 29, произойдет мягкая, безударная остановка. После остановки кареток 4 параллельно работающие в технологическом цикле мащины. 35 (фиг. 1) захватывают опоки 8, поднимают их до схода со щтырей 22 и 23 и смещают в сторону для производства необходимой операции формовки, сборки полуформ, выбивки и др., а затем перемещают готовые формы или пустые опоки иа конвейер в исходное положение, где при вакуумно-пленочной формовке через клапаны 18 и 19 коллектор 20 вакуумируется форма. Последующие циклы повторяются так: отведенный в сторону фиксатор 32 освобождает сцепное устройство 30, жидкость под давлением начинает прступать в объем 41, за счет скоса 37 тяговый элемент 12 выходит из гнезда и подвижная часть 25 возвращается в исходное положение, и конвейерная цепь с каретками 4 перемещается на следующий шаг. В режиме непрерывной работы конвейера тягово-фиксирующий механизм отключается упором 25 за счет скоса 45, по заданной программе с периодическими остановками, ощибку в неточности остановки кареток 4 после выключения привода 3 устраняет тягово-фиксирующий механизм, переместив цепь 2, каретки 4 и опоки 8 до полного числа щагов кратного шагу тяговых элементов 12, прикрепленных к цепи. При работе как щаговый, муфта свободного хода привода пропускает тяговые элементы 12 свободно в сторону направления движения. На конвейер устанавливается один тягово-фиксирующий механизм: на ветвь конвейера с уклоном пути в сторону тяговофиксирующего механизма, если цепь необходимо держать с выбранными зазорами в щарнирах в сжатом состоянии, и с уклоном пути в противоположную сторону, когда следует цепь держать в растянутом состоянии. На горизонтальном участке Пути, когда применяется цепь с пазом в щарнирах звеньев 11, следует приложить постоянно действующее, растягивающее или сжимающее цепь усйлйёдля Bbi6opa зазоров в щарнирах. Известно, что для получения деталей литьем при обычном способе формовки или вакуумно-пленочном, необходим комплект мащин 35: формовочная, выбивная и др.,, размещенные в технологической последовательности, в данном случае - вдоль конвейера фиг. 1. При одном комплекте мащин производительность конвейера ограничена; тогда для повыщения производительности нужно установить несколько комплектов литейных машин 35, в интервале друг от друга с шагом, кратным шагу тяговых элементов 12 цепи. Например, при трех комплектах машин, опоки 8 надо каждый раз переместить на три шага, чтобы все машины работали параллельно. Комплектов машин может быть один, два, три, четыре и т. д. Тягово-фиксирующий механизм действует последовательно с работающим приводом 3 на прямом - рабочем ходу и может действовать параллельно на обратном ходу при установке дополнительного упора одностороннего действия на неподвижной части конвейера для удерживания кареток 4 на. рельсовом пути после остановки тяговофиксирующим механизмом, что сокращает врёМ:я, Затрачиваемое на перемещение кареток 4 конвейера на следующий, заданный технологическим циклом щаг. Обозначения, принятые на фиг. 1, 2 и 4: - направление движения ведомых частей конвейера (цепи 2, кареток 4 и опок 8); врзв ратно-Шступатёльное движение под,|. части 25 тягово-фиксирующего механизма; ; направление движения сцепного устП ройства 30 при захвате тягового эле мента 12 цепи в гнездо и выходе из нёТоГ а такжейаправлёнйёnejpeM опок при снятии и установке их на : платформу 7; (направление откачки воздуха при создании вакуума в опоках 8; Г направление вращения вакуумного коллектора 20; нагнетание в цилиндрические объемы 40 . г jl И 41 корпуса подвгжнои части 25, под давлением жидкости (энергоносителя) и слив из них. ,Формула изобретения Горизонтально замкнутый конвейер для литейных опок, включающий привод с-муфтой свободного хода, каретки, соединенные посредством цепи. На которой установлень С определеннбгм шагом Тяговые элементы, отличающийся тем, что, с целью повышения

точности остановки кареток, он снабжен тягово-фиксирующим механизмом, имеющим неподвйжнуй и подвижную части, при этом рабочий ход подвижной части равен шагу установки . тяговых элементов, и сцепным устройством, имеющим гнездо для размещения тягового элемента, заходной и выходной скосы, фиксатор с предохранителем, а сцепное устройство расположено в корпусе

7373; IS

подвижной части тягово-фиксирующего механизма.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 518429, кл. В 65 G 25/04, 1973.

2. Патент ФРГ № 2409851, кл. В 22 С 25/00, опублик. 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия изготовления отливок вакуумной формовкой | 1987 |

|

SU1581472A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ОПОК В ВЕРТИКАЛЬНОЙ СТОПКЕ | 1992 |

|

RU2060856C1 |

| ГОРИЗОНТАЛЬНО-ЗАМКНУТЫЙ ТЕЛЕЖЕЧНЫЙ КОНВЕЙЕР | 1994 |

|

RU2090480C1 |

| Устройство для синхронной заливки форм на литейных конвейерах | 1982 |

|

SU1071362A1 |

| Литейный конвейер | 1980 |

|

SU927658A1 |

| Выбивная установка | 1979 |

|

SU804202A1 |

| Устройство для шаговых перемещений груза | 1989 |

|

SU1698155A1 |

| Конвейерная система для транспортирования изделий на тележках | 1978 |

|

SU791571A1 |

| Автоматическая литейная линия изготовления отливок вакуумной формовкой | 1981 |

|

SU975202A1 |

| Автоматическая линия для производства отливок по вакуум-процессу | 1978 |

|

SU766744A1 |

. щ щщ

сч

ui&ijt.l-.. .-.-;

Авторы

Даты

1980-05-30—Публикация

1977-07-27—Подача