Горизонтально-замкнутый тележечный конвейер для перемещения деталей в процессе осуществления технологических операций. Изобретение относится к подъемно-транспортным машинам, в частности к грузонесущим конвейерам для технологических операций, например покраска или облучение лучом (тепловым, электронным).

Известны конструкции горизонтально-замкнутых тележечных конвейеров [1,2] в качестве литейных конвейеров для комплекса технологических операций от формовки на заливку, затем на охлаждение и выбивку. Техническое решение этих конструкций заключается в том, что конвейер состоит из грузонесущих платформ, которые располагаются на двух двухколесных тележках. Тележки закреплены по середине каждого звена тяговой пластинчатой цепи, поэтому шаг пластинчатой цепи равен примерно половине длины платформы (применяемый минимальный шаг тяговых цепей для данного технического решения t≥250 мм [3] В шарнирах тяговой цепи имеются горизонтальные ролики, огибающие на закруглениях горизонтальные направляющие шины, при этом привод тяговой цепи осуществляется посредством гусеничной приводной цепи с толкающими кулачками.

Недостаток указанной конструкции заключается в значительной неравномерности поступательного движения грузов на конвейере. Неравномерность хода (непостоянство скорости цепи Vmin/Vmin определяется отношением шага цепи к радиусу звездочки. В существующих конструкциях при t 250 мм и R ≃ 400 мм неравномерность скорости 5%

Известна конструкция напольного горизонтально-замкнутого конвейера [4] выбранная в качестве прототипа, где движение грузонесущим тележкам передается от грузоведущих (направляющих) кареток, перемещающихся по направляющему пути с помощью катков с ребордами и состоящих из средней и двух крайних частей. Взаимодействие грузоведущей и грузонесущей тележек осуществляется посредством пальца и фиксатора. Крайними частями грузоведущая каретка соединена со звеньями тяговой цепи. Передача движения от привода к тяговой цепи осуществляется приводной зубчатой звездочкой с шагом зубьев разным двойному шагу (2t) тяговой цепи.

Недостатками указанной конструкции являются:

1) неравномерность движения грузоведущих тележек, связанная c различием шага зубьев звездочки (2t) и тяговой цепи (t) ( ), с большим шагом тяговой цепи (шаг цепи не может быть меньше средней части грузоведущей тележки), с трением скольжения реборд катков по направляющему пути на повороте, с перекосом оси поворотных шарниров в месте передачи движения от привода тяговой цепи из-за большого момента тягового усилия (цепь крепится на конце оси шарнира);

), с большим шагом тяговой цепи (шаг цепи не может быть меньше средней части грузоведущей тележки), с трением скольжения реборд катков по направляющему пути на повороте, с перекосом оси поворотных шарниров в месте передачи движения от привода тяговой цепи из-за большого момента тягового усилия (цепь крепится на конце оси шарнира);

2) большая металлоемкость и трудоемкость изготовления.

Задачей изобретения является повышение равномерности (плавности) поступательного движения грузов на конвейере, уменьшение их поперечного смещения, снижение трудоемкости изготовления конвейера и создание возможности более легкой приспосабливаемости конвейера к производственным условиям.

Указанная задача решается тем, что в известный конвейер, содержащий направляющие шины, перемещающуюся в них тяговую цепь, перемещаемые тяговой цепью грузонесущие тележки и закрепленные на тяговой цепи с возможностью взаимодействия с грузонесущими тележками направляющие каретки с опорными осями и роликами на них, введены отличия, а именно: тяговая цепь с вертикальным расположением валиков размещается между роликами кареток, опорные оси которых расположены вертикально, при этом радиус приводных звездочек меньше радиуса поворота конвейера. Повышение равномерности поступательного движения обеспечивается комплексно:

применена, в качестве тяговой, приводная цепь, т.е. цепь малого шага (t), что уменьшает непостоянство скорости (vmin = R•w•cosΦ, где Φ = f(t));;

ролики направляющих кареток и колеса грузонесущих тележек не имеют реборд, что исключает трение скольжения на поворотах;

передача движения тяговой цепи осуществляется приводными звездочками с шагом зубьев равным шагу цепи;

в месте передачи движения от привода к цепи исключен перекос опорных осей направляющих кареток, т.к. цепь расположена между роликами. Уменьшение поперечного смещения грузонесущих тележек обеспечивается тем что с тяговой цепью с определенным шагом соединены направляющие каретки, ролики которых катятся по направляющим шинам. Снижение трудоемкости изготовления конвейера связано с тем, что передача движения от привода к цепи осуществляется с помощью приводных зубчатых звездочек, имеющих радиус меньше, чем радиус поворотов конвейера и которые могут быть изготовлены на универсальном оборудовании. Для облегчения сборки и более легкой приспосабливаемости к производственным условиям ходовая часть конвейера собирается из необходимого числа шарнирно соединенных модулей, каждый из которых включает в себя отрезок тяговой цепи c двумя грузонесущими тележками, четырьмя направляющими каретками и платформой, шарнирно соединенной с тележками.

Сравнение заявляемого технического решения с прототипом, а также с другими решениями горизонтально-замкнутого тележечного конвейера позволило выявить следующие признаки, которые и отличают данное техническое решение от уже известных: тяговая цепь с вертикальным расположением валиков размещается между роликами кареток; опорные оси которых расположены вертикально, при этом радиус приводных звездочек меньше радиуса поворота конвейера.

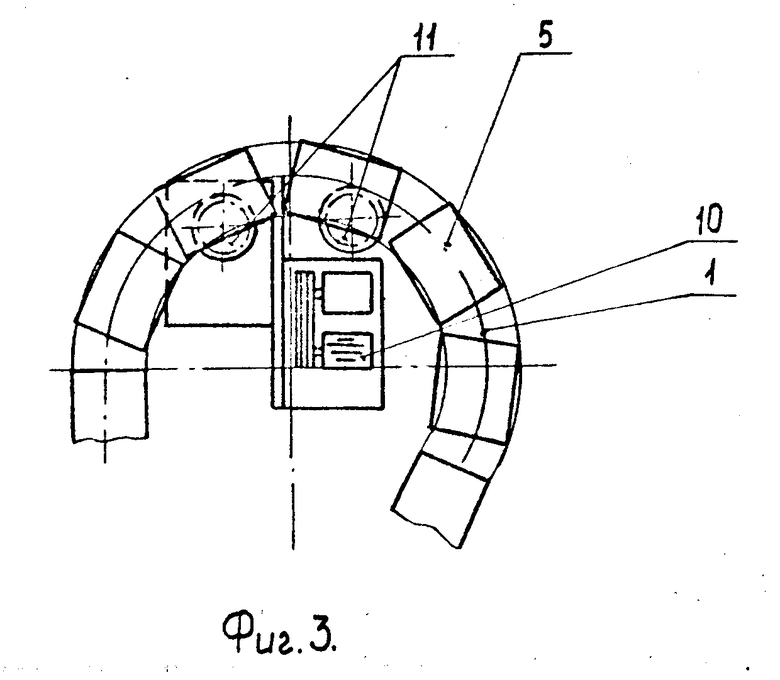

На фиг. 1 изображен продольный разрез тележечного конвейера; на фиг. 2 - поперечный разрез тележечного конвейера; на фиг. З поворотный участок конвейера в месте передачи движения от привода к тяговой цепи, вид в плане: 1 тяговая цепь; 2 грузонесущая тележка; 3 ось грузонесущей тележки; 4 - колесо тележки; 5 платформа; 6 опорная ось направляющей каретки; 7 ролик каретки; 8 направляющие шины; 9 рельсовые пути; 10 привод; 11 - приводная звездочка; 12 валик цепи.

Горизонтально-замкнутый тележечный конвейер содержит направляющие шины 8, перемещающуюся в них тяговую цепь 1, перемещаемые тяговой цепью по рельсовому пути 9 на колесах 4 грузонесущие тележки 2 c горизонтальной осью 3 и закрепленные на тяговой цепи направляющие каретки с опорными осями 6 и роликами 7 на них. К двум грузонесущим тележкам 2 посредством шарнирных соединений крепится платформа 5. Тяговая цепь 1 располагается между роликами 7 с вертикальным расположением валиков цепи 12, а передача движения от привода к тяговой цепи 1 осуществляется посредством приводных звездочек 11.

Под направляющей кареткой подразумевается узел, включающий в себя детали: опорную ось 6 и два ролика 7.

Конвейер работает следующим образом. При включении привода 10 грузонесущие тележки 2 приводятся в движение тяговой цепью 1, которая соединена с каждой тележкой 2 с помощью вертикальных осей 6 двух направляющих кареток. Каждая платформа 5 опирается на две тележки 2 и соединяется с ними при помощи вертикальных осей. На ведущей тележке отверстия под эти оси круглые, а на ведомой овальные для компенсации сокращения расстояния между тележками на поворотных участках. Шарнирное крепление платформ 5 к тележкам, а также шарнирное соединение тележек с помощью опорных осей 6 направляющих кареток о тяговой цепью 1 обеспечивает возможность легко осуществлять ходовой частью повороты и изгибы конвейера.

Использование только в качестве тяговой цепи стандартизованной (ГОСТ 13568-75) приводной цепи типа ПР (ПВ) с шагом t 38 мм и радиусом звездочки R 150 мм позволяет уменьшить непостоянство скорости до 0,8% что более чем в 6 раз ниже, чем в известных технических решениях, при этом отпадает необходимость в проектировании, изготовлении и отработке специальной тяговой цепи. Применение безребордных колес, роликов и приводных зубчатых звездочек с шагом зубьев, равным шагу цепи, еще более повышает равномерность (плавность) движения грузов на конвейере. Металлические колеса грузонесущих тележек установлены на подшипниках качения, а ролики изготовлены из неметаллического подшипникого материала капролона Л1 ОСТ В95 1828-76, который применяется в сочетании с осью повышенной твердости, и что значительно уменьшает металлоемкость конвейера, стоимость и трудоемкость его изготовления.

Для повышения надежности зацепления с тяговой цепью увеличено до двух число приводных зубчатых звездочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикально-замкнутый тележечный конвейер | 1986 |

|

SU1375531A1 |

| Горизонтально-замкнутый конвейер | 1977 |

|

SU685576A1 |

| Устройство для прессования керамических изделий | 1989 |

|

SU1715629A1 |

| Конвейер с пространственной трассой | 1982 |

|

SU1094812A1 |

| Тележечный конвейер | 1979 |

|

SU870272A1 |

| Тележечный конвейер | 1980 |

|

SU918198A1 |

| ТЕЛЕЖКА РЕЛЬСОВАЯ | 1997 |

|

RU2135403C1 |

| Тележечный конвейер | 1979 |

|

SU825408A1 |

| Вертикально замкнутый тележечныйКОНВЕйЕР | 1969 |

|

SU328691A1 |

| Вертикально-замкнутый тележечный конвейер | 1981 |

|

SU982992A1 |

Использование: изобретение предназначено для технологических операций, например покраска или облучение лучом (тепловым, электронным). Сущность изобретения: горизонтально-замкнутый тележечный конвейер содержит тяговую цепь с вертикальным расположением валиков и размещаемую между роликами кареток, опорные оси которых расположены вертикально, при этом радиус приводных звездочек меньше радиуса поворота конвейера. 2 з.п. ф-лы, 3 ил.

Авторы

Даты

1997-09-20—Публикация

1994-01-17—Подача