(54) СТАНОК ДЛЯ ЗАКАЛКИ ИЗШЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный станок для закалки крупногабаритных деталей с индукционного нагрева | 1986 |

|

SU1435622A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Устройство для индукционного нагрева | 1990 |

|

SU1779265A3 |

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| Станок для закалки внутренних поверхностей полых цилиндрических изделий | 1981 |

|

SU1025735A1 |

| СТАНОК ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1971 |

|

SU293049A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| Станок для закалки зубчатых венцов | 1978 |

|

SU732396A1 |

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

I

Изобретение относится ic области термообработки, в частности к нагреву то-. ками высокой частоты цилиндрических изделий.

Известен станок для закалки издедай содержащий трансформатор с выводными шинами, комплект индукторов, с контактными пластинами и механизмом их прижима и элементы присоединения индуктог ров f.

В станке дл)Я закалки контактные пластины индуктора механизмом прижима поджимаются непосредственно к выводным шинам трансформатора.

Известен станок для закалки изделий, содержащий стол для ус аяовцк и центрирования изделий, трансформатор с выводными шинами, закрепленный на станине, сменный индуктор с шинами и с койтактуHbfMH пластинами н механизм их прижима с силовым цилиндром 1.

В станке контактные пластины, соеди ненные с индуктором посредством токонепровбдяршх шарниров, также непосред-.

CTBeisHO поджимаются к шинам трансформатора. , .. . . . .

Указанные станки на жесткой cBsi3H индуктора с трансформатс ом, что ввиду сложности точного изготовления нагревательного контура индуктЬра и точной его установки относительно присоединительных базовых элементов трансформатора требует регулировки положения индуктора во всех направлениях 6 степеней свободы).

Кроме того, после настройки в процессе эксплуатации вследствие деформации в результате цагрева происходит иэмейение положения закалочного токопр водящего контура (индуктора) относительно присоединительных базовых элементов трансформатора, что нарушает установленньте технологические зазоры и требует подрегулв$)овкй. - - ; г : :

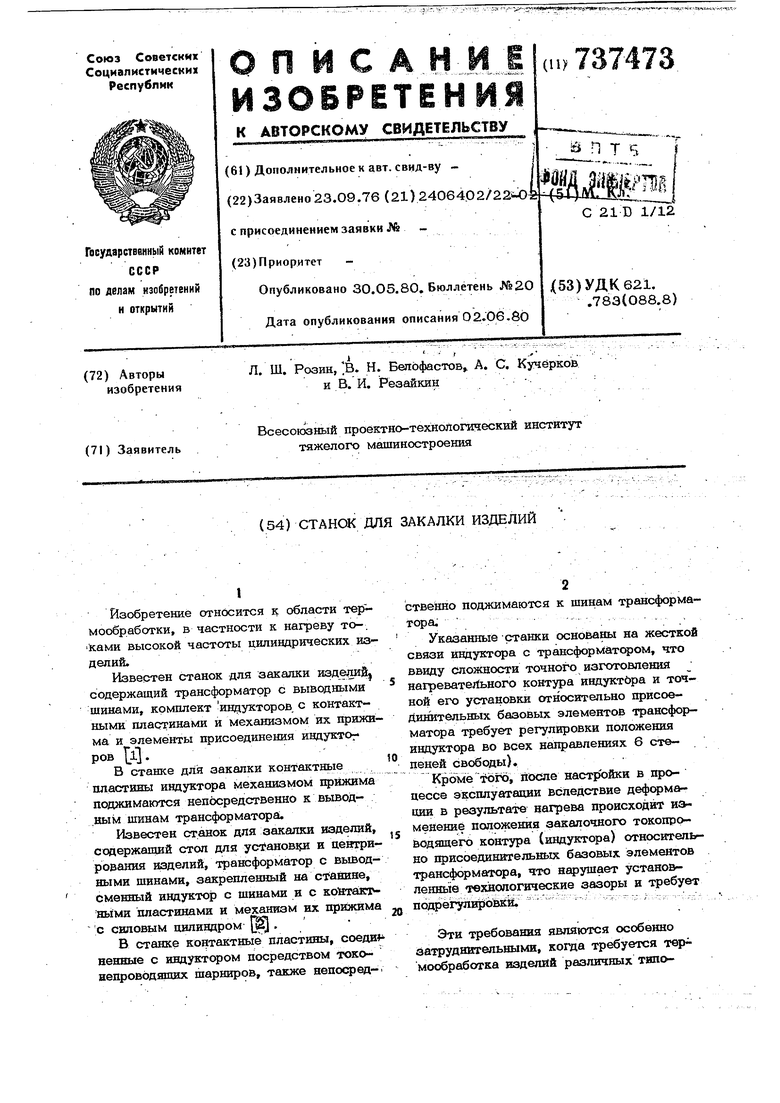

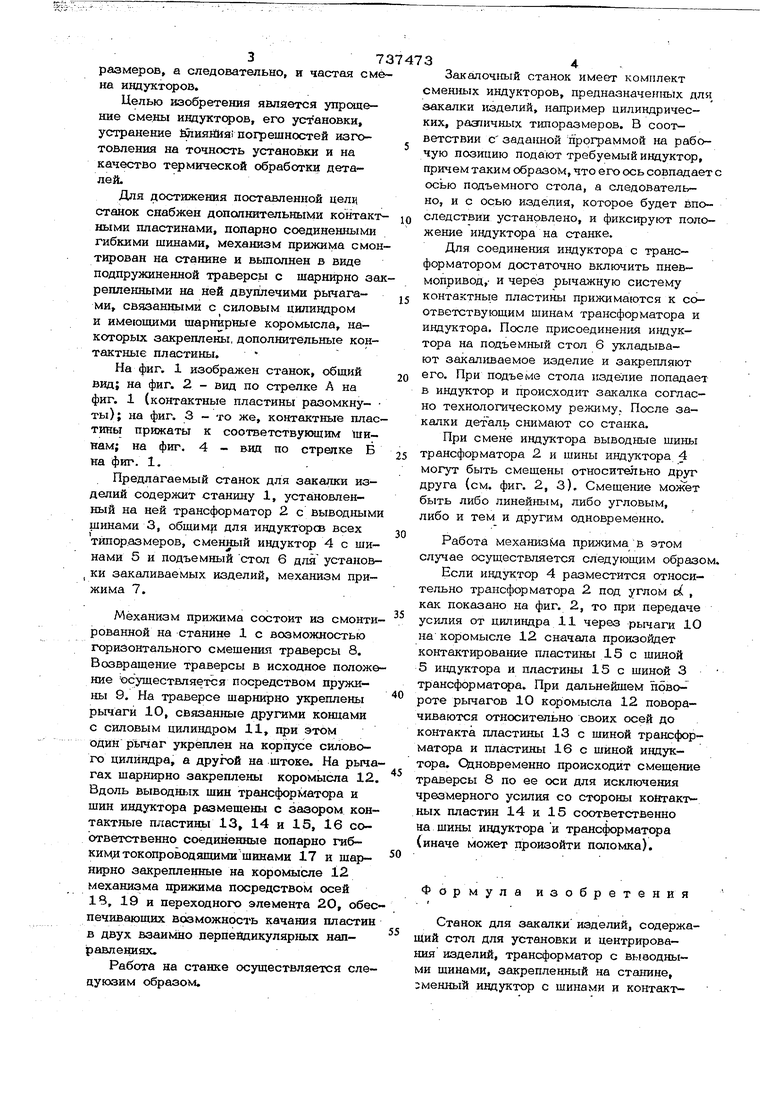

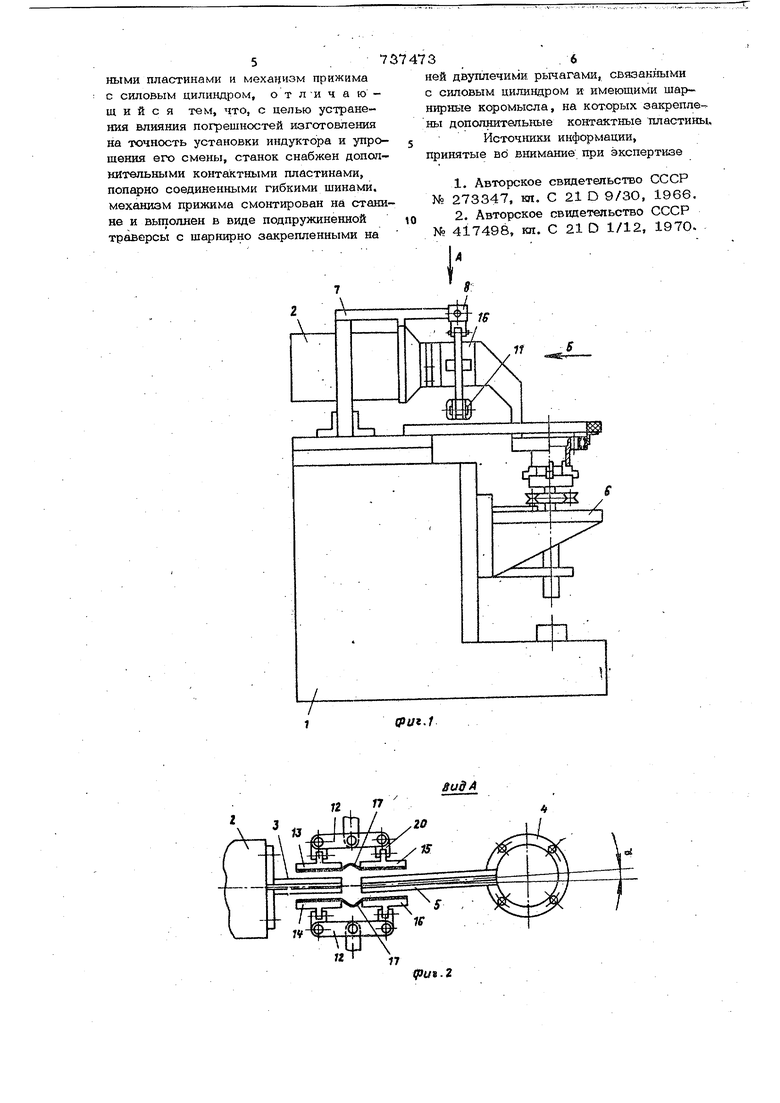

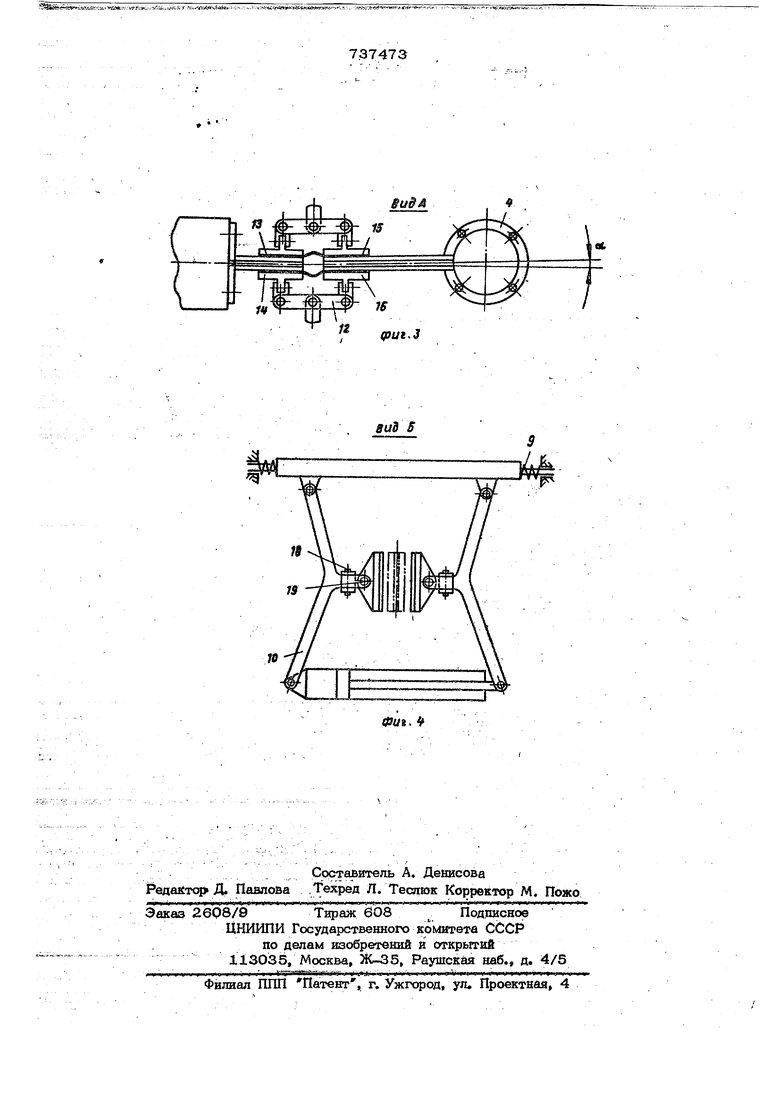

Эти требования являются особенно затруднительными, когда требуется тер мообработка изделий различных типеразмеров, а следовательно, и частая сме на индукторов. Целью изобретения является упрседе- ние смены индуктсров, его установки, устранение Шияййя погрешностей изготовления на точность установки и на качество термической обработки деталей. Для достижения поставленной цели станок снабжен дополнительными контакт ными пластинами, попарно соединенными гибкими шинами, механизм прижима смон тирован на станине и выполнен в виде подпружиненной траверсы с шарнирно за репленными на ней двуплечими рычагами, связанными с силовым цилиндром и имеющими шарнирные коромысла, на- которых закреплены, дополнительные контактные пластины. На фиг. 1 изображен станок, общий ввд; на фиг. 2 - вид по стрелке А на фиг. 1 (контактные пластины разомкнуты); на фиг. 3 - то же, контактные плас тины прижаты к соответствующим Шннам; на фиг. 4 - вид по стреттке Б на фиг. 1.. Предлагаемый станок для закалки изделий содержит станину 1, уста новленный на ней трансформатор 2 с выводным шинами 3, общими для индукторсв всех тйпор.азмеров, сменный индуктор 4 с шинами 5 и подъемный стол 6 для установ , ки закаливаемых изделий, механизм прижима 7. Механизм прижима состоит из смонти рованной на станине 1 с возможностью горизонтального смещения траверсь 8. Возвращение траверсы в исходное полож ние -осуществляется посредством пружины 9. На траверсе щарнирно укреплены рычаги 10, связанные другими концами с силовым цилиндром 11, при этом один рычаг укреплен на корпусе силового цилиндра, а другх й на щтоке. На рыч гах щарнирно закреплены коромысла 12 Вдоль выводных щин трансформатора и шин индуктора размещены с зазором кон тактные пластины 13, 14 и 15, 16 соответственно соединенные попарно гибкимд токопро)водяпшми щинами 17 и щарнирно закрепленные на коромысле 12 механизма ярижнма посредством осей 18, 19 и переходного элемента 20, обе печивающих возможность качания пластин в двух взаимно перпейдикулярных направлениях. Работа на станке осуществляется сле ду юзим образом. Закалочный станок имеет комплект сменных индукторов, предназначенных для закалки изделий, например цилиндрических, рашичных тнлоразмеров. В соответствии с заданной программой на рабочую позицию подают требуемый ивдуктор, причем таким образом, что его ось совпадает с осью подъемного стола, а следовательно, и с осью изделия, которое будет впоследствии установлено, и фиксируют положение индуктора на станке. Для соединения индуктора с трансформатором достаточно включить пневмопривод,- и через рычажную систему контактные пластины прижимаются к соответствующим шинам трансформатора и индуктора. После присоединения индуктора на подъемный стол 6 укладывают закаливаемое изделие и закрепляют его. При подъеме стола изделие попадает в индуктор и происходит закалка согласно технологическому режиму. После закалки деталь снимают со станка. При смене индуктора выводные шины трансформатора 2 и шины индуктора 4 могут быть смещены относительно друг друга (см. фиг. 2, 3). Смещение может быть либо линейным, либо угловым, либо и тем и другим одновременно. Работа механизма прилсимав этом случае осуществляется следующим образом. Если ивдуктор 4 разместится относительно трансформатора 2 под углом с , как показано на фиг. 2, то при передаче усилия от цилиндра 11 через рьгчаги 10 на коромысла 12 сначала произойдет контактирова1ше пластины 15с шиной 5 индуктора и пластины 15с шиной 3 трансформатора. При дальнейшем повороте рычагов 10 коромысла 12 поворачиваются относительно своих осей до контакта пластины 13 с шиной трансформатора и пластины 16 с шиной индуктора. Одновременно происходит смещение траверсы 8 по ее оси для исключения чрезмерного усилия со стороны контакт ных пластин 14 и 15 соответственно на щины индуктора и трансформатора (иначе может произойти поломка). Формула изобретения Станок для закалки изделий, содержащий стол для установки и центрирования изделий, трансформатор с вь водными щинами, закрепленный на станине, зменный индуктор с шинами и контактными пластинами и меха 11изм прижима с силовым цилиндром, от л-и ч а ю щ и и с я тем, что, с целью устранения влияния погрешностей изготовления на точность установки индуктора и упрощения его смены, станок снабжен дополнительными контактными пластинами, попарно соединенными гибкими шинами, механизм прижима смонтирован на станине и выполнен в виде подпружиненной траверсы с шарнирно закрепленными на 7 36 ней двуплечими рычагами, связанными с силовым цилиндром и- имеющими шарнирные коромысла, на которых закреплены дополнительные контактные пластины. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 273347, кл, С 21 D 9/30, 1966. 2. Авторское свидетельство СССР NO 417498, кл. С 21 D 1/12, 1970.

Авторы

Даты

1980-05-30—Публикация

1976-09-23—Подача