Изобретение относится к области управления, например, абразивной обработкой материалов. Известно устройство для управления процессом шлифования ао усилию резания, в котором усилие резания определяется по деформации элементов систем СПИД датчиками перемещения, встроенгными между элементами системы СПИД Наличие дополнительных нежестках элементов, специально встроенных между элементами систе1М ы СПИД для измер нйя усилия резания, приводит к снижению ее жесткости, что снижает точность и качество обрабатываемых псверхностей. Наиболее близким к предложенному устройству является устройство для управления шлифовальным станком, вклю чающее узел измерения усилия резания, задающий блок, блок сравнения, аход которого соединен с выходом задающего блока и узла измерения усилия, усилитель, вход Которого соединен с выходом сравнивающего устройства, генератор импульсов, аход которого соединен с выходом усилителя и блок управления шаговым двигателем механизма поперечной подачи, аход которой соединен с выходом генератора импульсов 2. Недостатки данного устройства: 1.Погрешность измерения усилия резания по давлению масла из-за отсутствия учета изменения температуры масла, оказывающего существенное влияние на колебание его давления, что приводит к снижению точности процесса шлифования. 2.Возможность управления только внутришлифовальными станками по упрощенному циклу шлифования, что исключает использование данного устройства для управления круглошлифовальными и другими станками с оптимальными многоступенчатыми циклами шлифования, обеспечивающими повышенную точность и качество обработанной поверхности, а также повышение производительности процесса шлифования. В таких станках

усилие резания изменяется нп раапичных этапах.

Цель изобретения - повышение точности и расширение функционЕЛьньк возможностей устройства, и, следовательно, качества поверхности обрабаганных деталей и производительности процесса шлифования.

Это достигается тем, что в устройство для управления шлифовальным станком содержащее датчик давления, установленный в гидросистеме исполнительного механизма и подключенный к предварительному усилителю, и последовательно соединенные первый сумматор, усилитель рассогласования, генератор импульсов и блок управления uiaroBbnvi двигателем, а также задающий блоку выход которого под1шючен к первому входу первого cytJtматора, введены датчик температуры рабочей жидкости, установленный в гидросистеме исполнительного механизма, масштабный усилитель, второй сумматор, последовательно включенные первый .по рогрвый элемент, элемент ИЛИ и первый элемент задершси и последовательно соединенные второй пороговый элемен элемент И я второй элемент задержки, аходы первого и второго пороговьгх элементов подключены к выходу второго сумматора и к второму входу йервого сумматора, а выходы - соответственно к первому и второму входам задающего блока, третий вход которого соединен с выходом первого элемента задержки и со вторым входом элемента И, причем первьЫ вход второго сумматора подклк чен к выхсаду предварительного усил;ителя, а второй аход - к выходу температуры рабочей жидкости через «масштабный усилитель, .

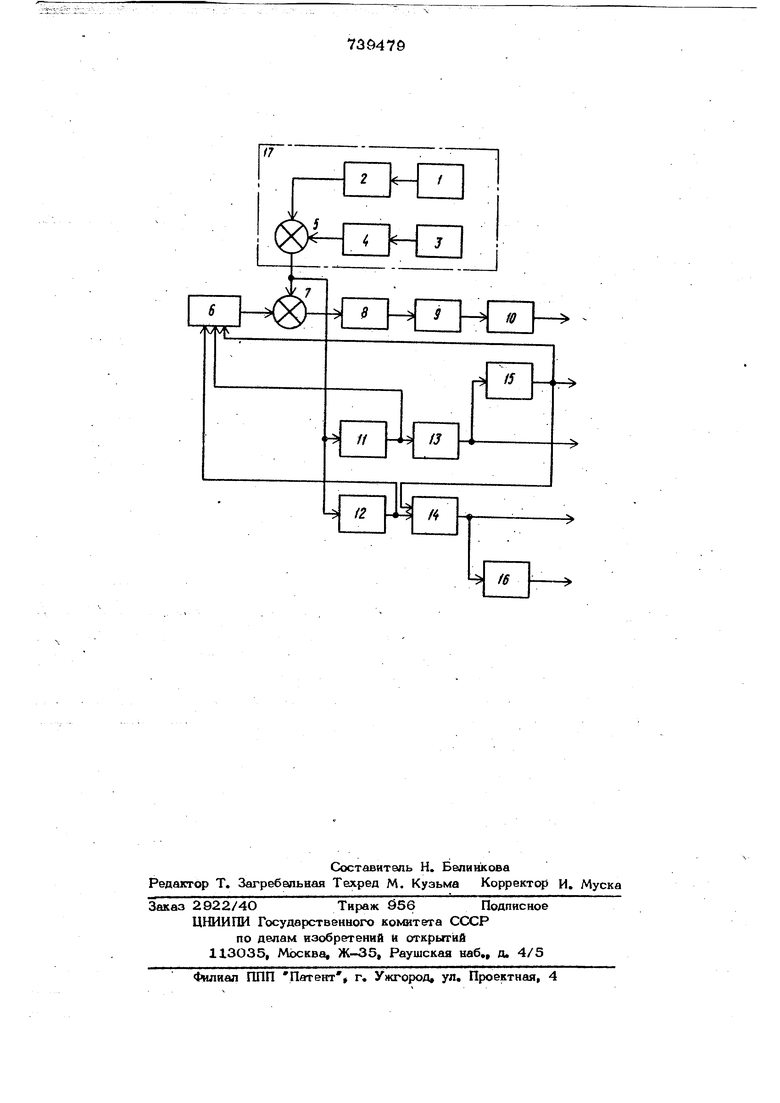

На чертеже изображена функаиональная схема предложенного устройства.

Устройство содержит датчик 1 давления, предварительный усилитель 2, датчи 3 температуры рабочей жидкости, мясштабнь1й усилитель 4, второй сумматор 5, задающий блок 6, первьШ сумматор 7, усилитель 8 рассогласования, генератор 9 импульсов, блок 10 управления шаговым двигателем, первый и второй пороговые элементы 11,12 первый элемент ИЛИ (в частности повторитель) 13, элемент И 14 и первый и второй элементы 15 16 задержки, причем датчики 1, 3, усилители 2,4 и сумматор 5 образую узел 17 измерения усилия резания.

739479

Датчик 1 выполнен на основе мембранного преобразователя колебания давления масла в механическое перемещение якоря индуктивного датчика, а датчик 3 на основе преобразователя колебания температуры в механическое перемещение якоря индуктивного датчика.

Усилитель 4 представляет собой операционный усилитель с соответствующими обратными связя1 да, обеспечивающий обработку сигнала датчика температуры по линейному закону р-кТ, где рсигнал, пропорциональный величине изменения давления масла в рабочей полости цилиндра поперечной подачи вследствие колебания тампаратуры, к - коэффициент зависящий от размеров цилиндра, характеристики масла, характеристики датчиков, а Т- сигнал, пропорциональный величине колебания температуры.

Устройство работает следующим образом.

Датчик 1 измеряет давление масла, в рабочей полости цилиндра поперечной подачи, сигнал с которого после усиления в усилителе 2 подается в сумматор 5, Датчик 3 измеряет температуру масла в рабочей полости цилиндра поперечной подачи и подает соответствующий сигнал в усилитель 4, обеспечивающий обработк сигнала. В сумматоре 5 производится суммирование сигналов с усилителей 4 и 2 с соответствующими знаками, и на выходе сумматора 5 выдается сигнал, пропорциональньЕЙ только величине усили резания на данном этапе. В сумматор подаются сигнал с сумматора 5 и сигнал с блока 6, соответствующий заданным значениям усилия резания. Уввп.ичение или уменьшение фактического усилия резания по сравнению с заданным значением вызывает появление сигнала на выходе сумматора 7, который после усиления в усилителе 8 подается в генератор 9, в котором сигнал преобразуется в импульс количество которых пропорционзпьно отклонению фактическог)э усилия резания от заданных значений. В зависимости от этсго количества импульсов блок 10 вьщает соответствую-, щие команды на управление поперечной подачей, обеспечивая при этом стабилизацию усилия резания. Сигнал с сумматора 5 подается также в элементы 11 и 12, которые предназначены для пер&хода на последующие этапы цикла. При достижении снгнвпа заданной величиньи соответствующей заданной величине уси5 . , ЛИЯ резания, элемент 11 срабатывает. сигнал с его выхода подается в элемент 13 и приводит к его срабатьюанию. Элемент 13 вьщает команду на включение второго этапа цикла шлифования. Одновр менно сигнал с выхода элемента 11 подается в блок б, при этом включается заданное значение усилия резйния, которое необходимо стабилизировать. Сигнал с элемента 13 подается на элемент 15 и включает его, после срабатьюания которого с его вькода подается команда на включение третьего этапа цикла шлифования. Одновременно сигнал с выхода элемента 15 идет в блок 6 для включе. ния предшествующего заданного значения усилия резания и в элемент И 14,, При достижении другой заданной величины усилия резания срабатьюает элемен 12, сигнал с его выхода подаед-ся в элемент 14. Сигналы сэлемента 15 и элемента 12, поданные в элемент 14, приводят к его срабатьтанию, и на выходе его вьодается команда на включение четвертого этапа цикла шлифования. Одно временно с выхада элемента 12 сигнал подается в блок 6 на включение после дующего (второго) заданного значения усилия резания, которое необходимо стабилизировать. Сигнал с элемента 14 включает элемент 16, после срабатьюа ния которого на его выходе вьщается команда на прекращение Цикла шлифования. . Данное устройство для управления шлифовальным станком может осущаст влять различные автоматические циклы врезного шлифования. При использовании такого устройства повьШ1ается точность размеров и формы, а также -качество обрабатьшаемой поверхности, что улучшает эксплуатационные качества изделий и повышает их долговечность. 79 Формула и 3 о б р е т е н и я Устройство для управления шлифовал1гным станком, содержащее датчик давления, установленный в гидросистеме исполнительного механизма и подключенный к предварительному усилителю, и последо вательно соединенные первый сумматор, усилитель рассогласования, генератор импульсов и блок управления шаговым двигателем, а также задающий блок, выход которого подключен к первому входу первого сумматора, отличающееся тем, чт с цепью повьшгения точности и расширения функциональных возможностей устройства, в него введены датчик температуры рабочей исидкооти, установленный в гидросистеме исполнительного механизма, масштабный усилитель, второй сумматор, последовательгно включенные первый пороговый элемеи№, элемент ИЛИ и первый элемент задержки, последовательно соединенные второй пороговь1й элемент, элемент И и второй элемент задержки, входы первого и втц-орогр пороговых элементов подключены к выходу второго сумматора и к. второму входу первого сумматора, а выходы соответственно к первому и йторому входам задающего блока, -третий вход которого соединен с выходом.первого элемента задержки и со вторым входом элемента И, причем первый аход второго сумматора подключен к выходу предва- рительного усилителя, а второй вход - к выходу датчика температуры рабочей жидкости через масштабный уснлитель. Источники информации, принятые во внимание при экспертизе 1, Михелькевич В. Н, Автоматическое управление шлифованием, М., Машиностроение, 1975, с, 159-171, 270. а. Патент США № 3913277, кл. 51-165.77, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1182491A1 |

| Самонастраивающаяся система управления поперечной подачей | 1980 |

|

SU931434A1 |

| Устройство для определения момента сопри-КОСНОВЕНия шлифОВАльНОгО КРугА C ОбРА-бАТыВАЕМыМ издЕлиЕМ и ОгРАНичЕНия МОщ-НОСТи РЕзАНия HA шлифОВАльНыХ CTAHKAX | 1979 |

|

SU842704A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| Устройство для определения разрушения режущего инструмента | 1989 |

|

SU1798042A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

Авторы

Даты

1980-06-05—Публикация

1977-11-09—Подача