(54) ПРЕСС-ФОРМа для литья под ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1978 |

|

SU770643A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1353570A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU910346A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1574357A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1310105A1 |

| Пресс-форма для литья под давлением | 1975 |

|

SU605681A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU822987A1 |

| Прессформа для изготовления выплавляемых моделей | 1974 |

|

SU526437A1 |

| Установка для литья под давлением | 1972 |

|

SU442007A1 |

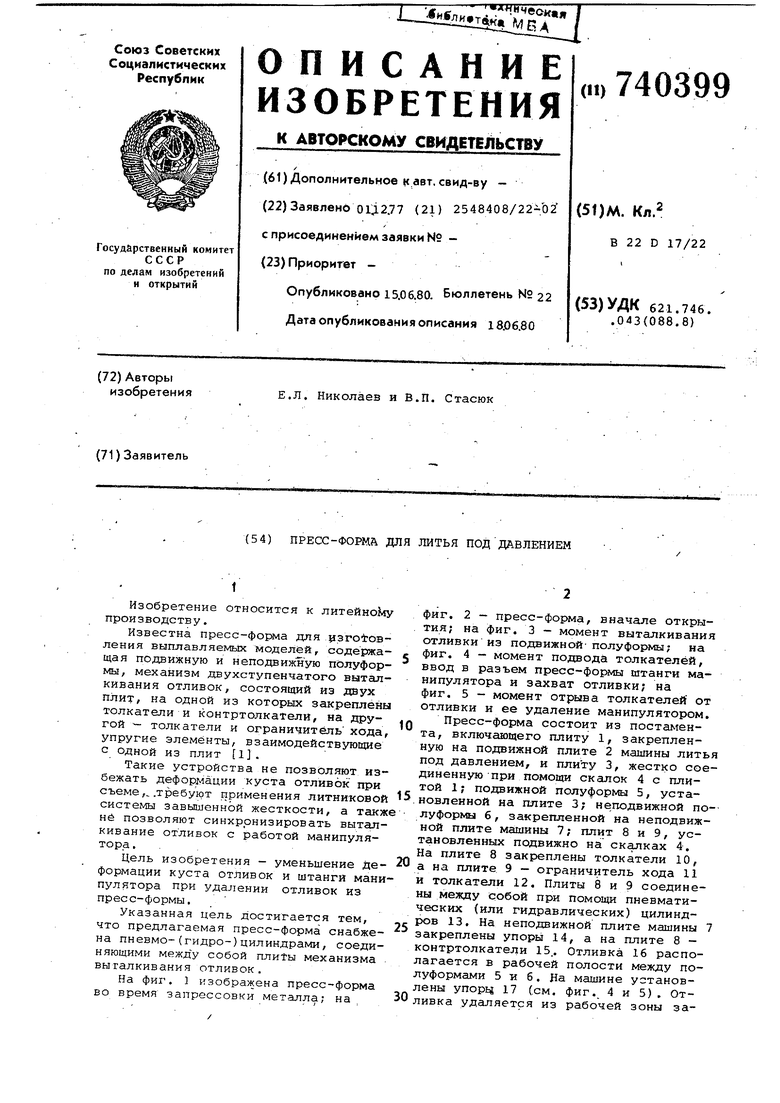

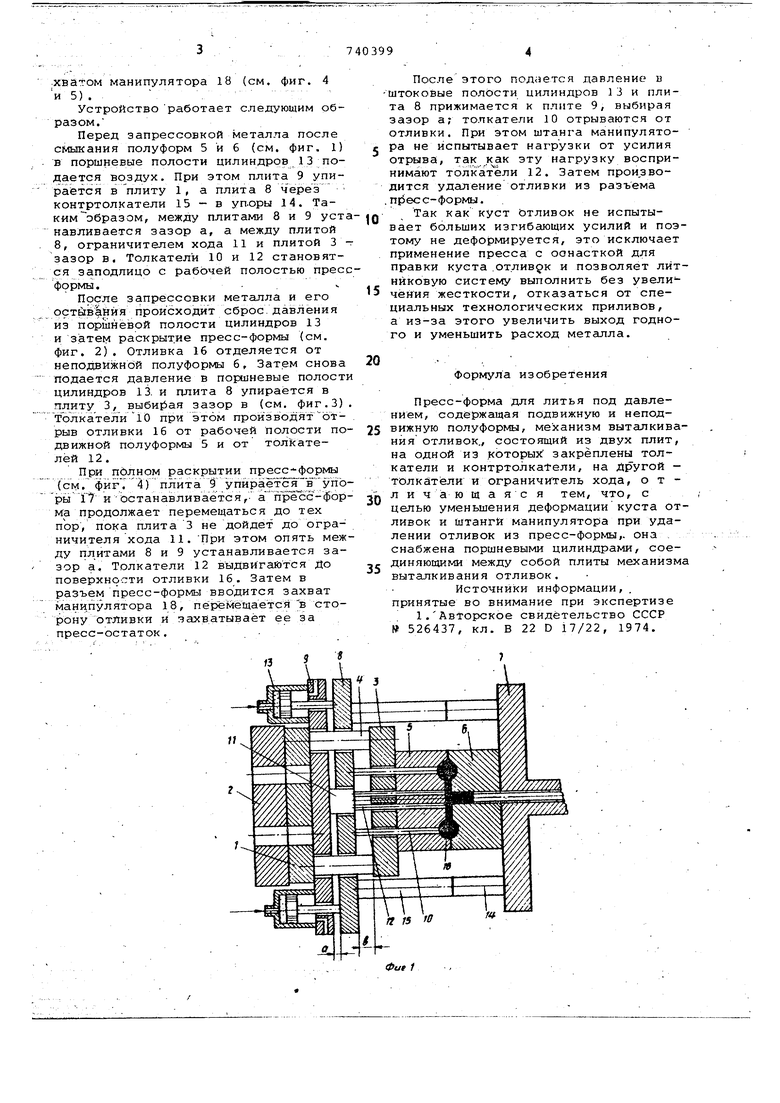

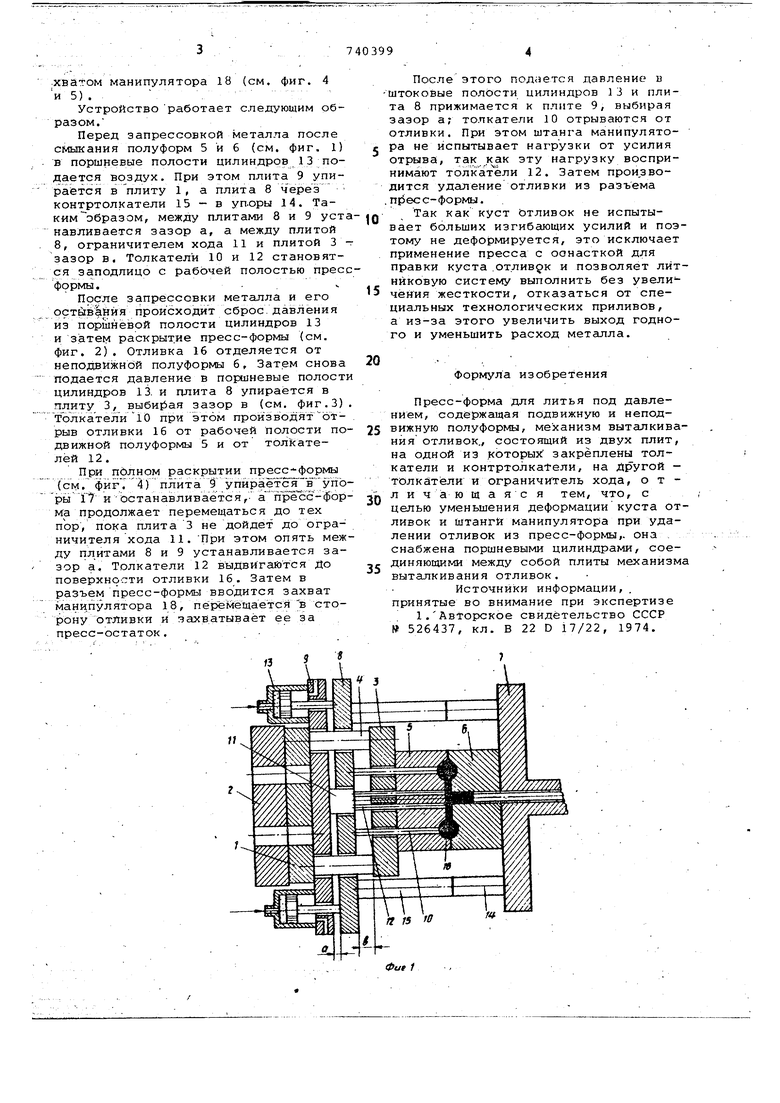

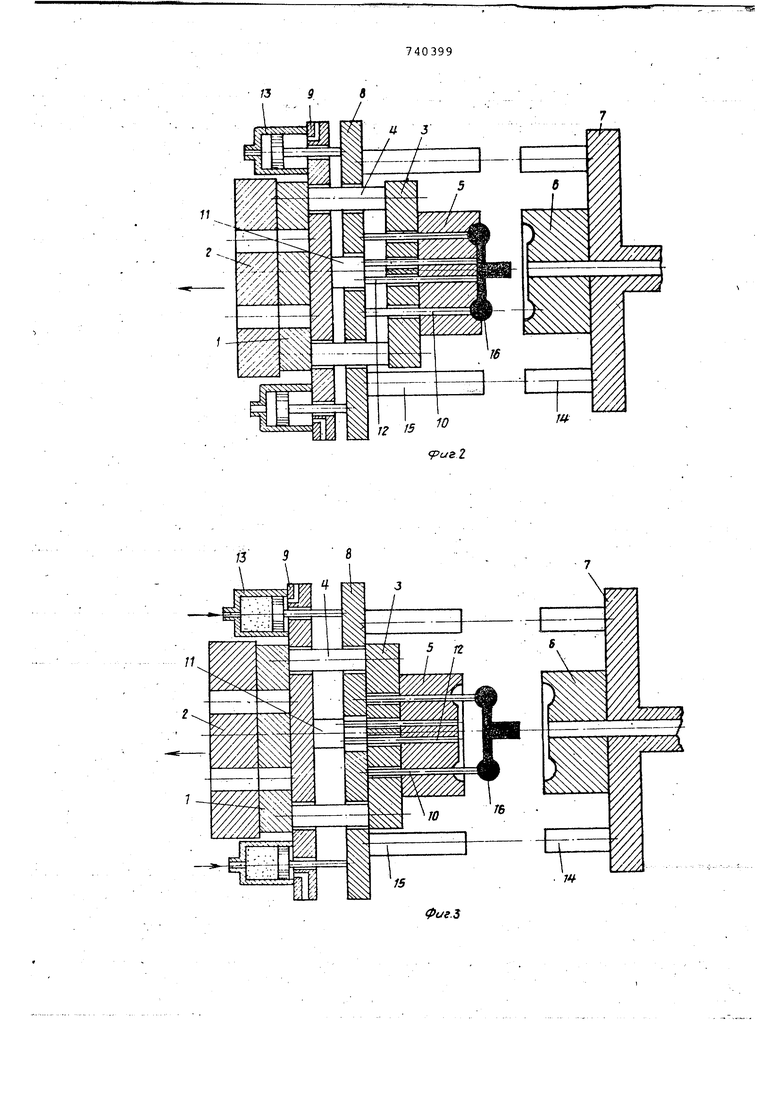

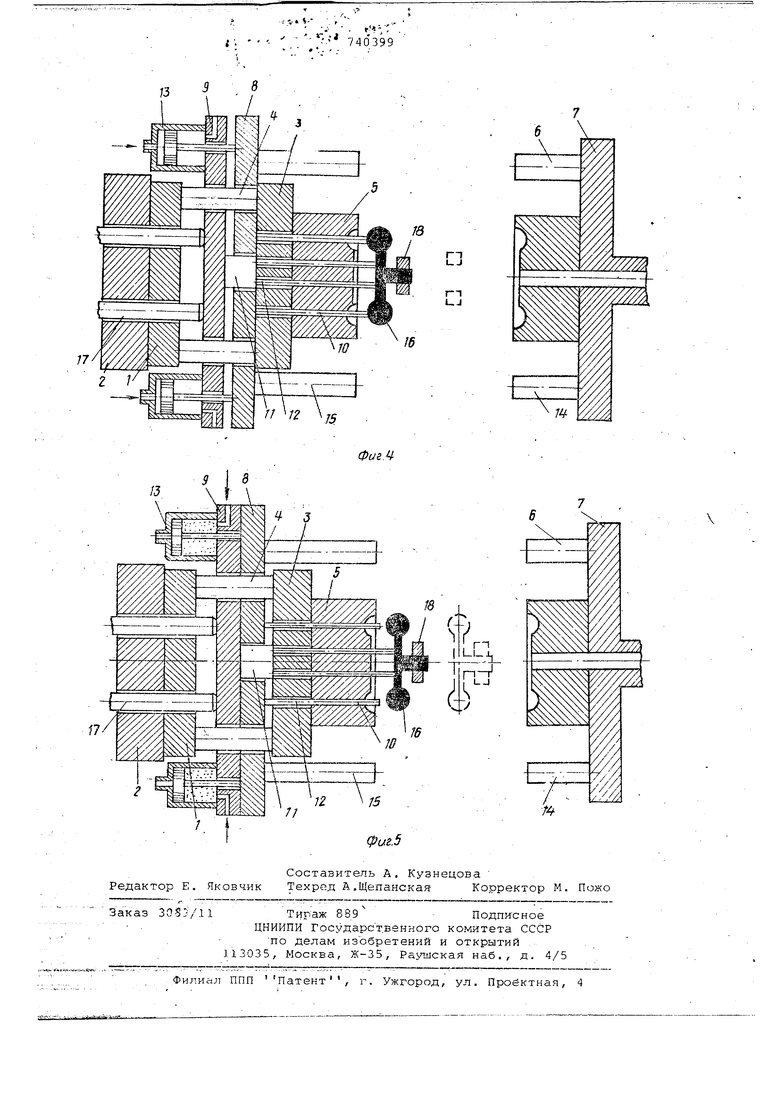

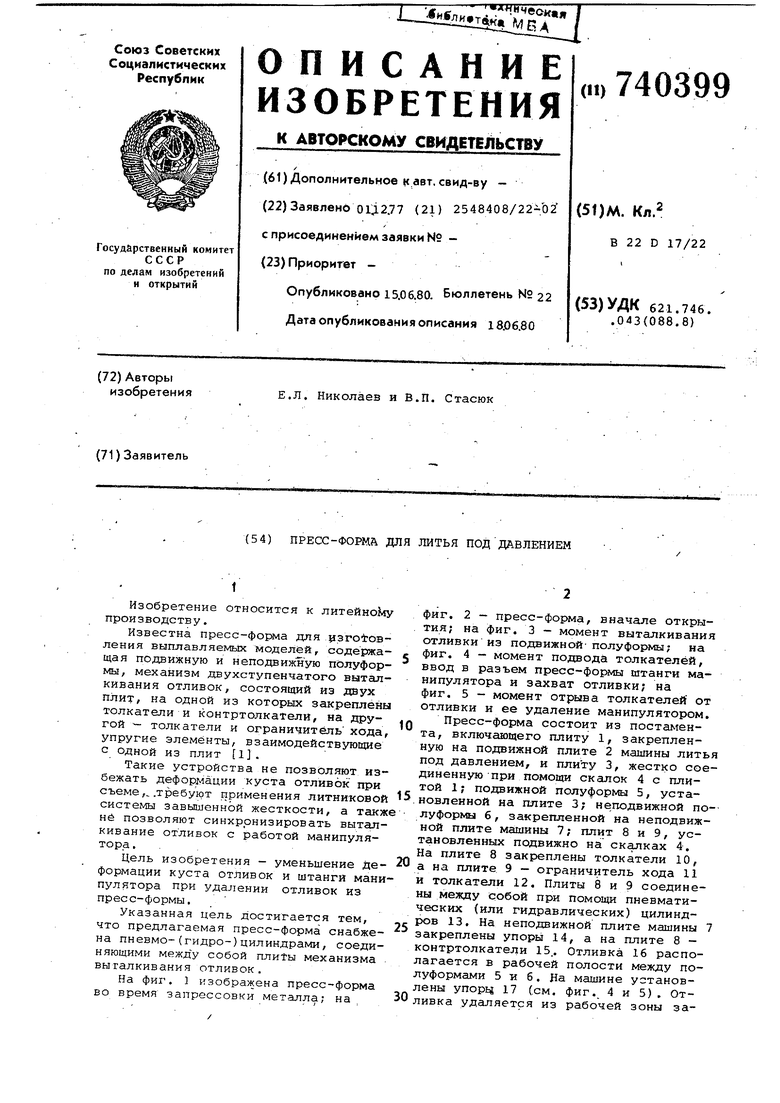

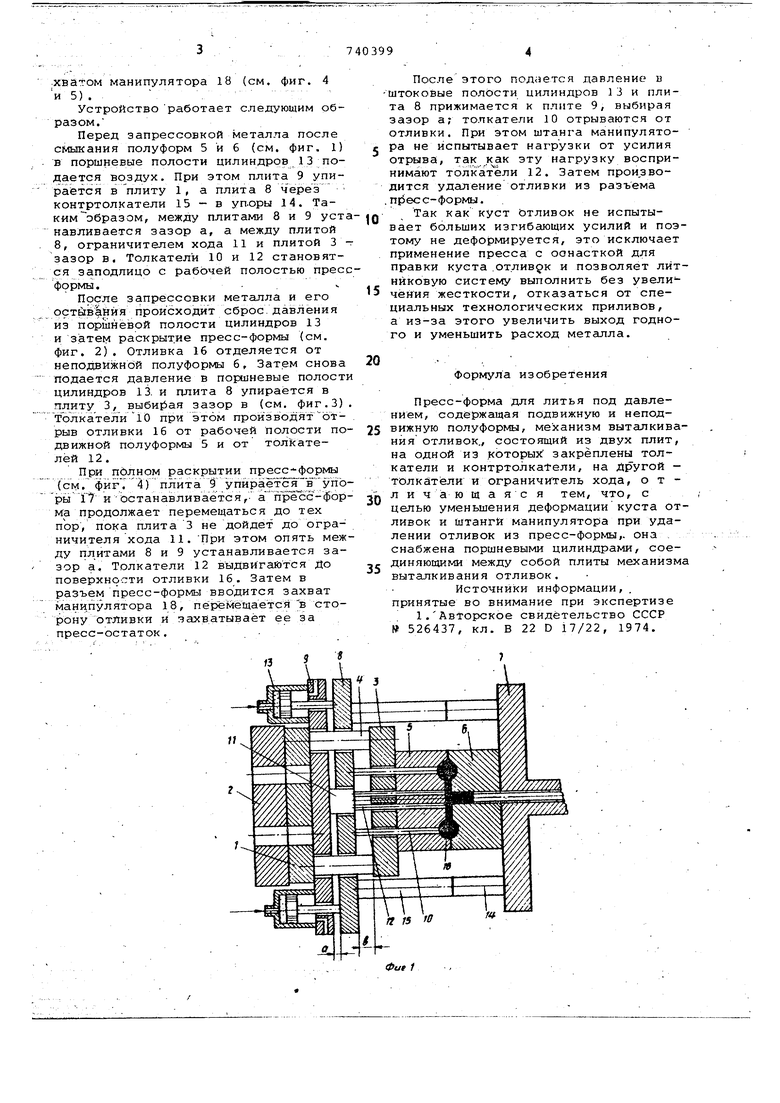

Изобретение относится к литейному производству. Известна пресс-форма для рзго овления выплавляемЕдх моделей, содержащая подвижную и неподвижную полуформы, механизм двухступенчатого выталкивания отливок, состоящий из двух плит, на одной из которых закреплены толкатели и контртолкатели, на другой - толкатели и ограничитель хода, упругие элементы, взаимодействующие с одной из плит 1. Такие устройства не позволяют избежать деформации куста отливок при съеме,требуют применения литниковой системы завышенной жесткости, а такж не позволяют синхронизировать выталкивание отливок с работой манипулятора ... Цель изобретения - уменьшение деформации куста отливок и штанги мани пулятора при удалении отливок из пресс-формы. Указанная цель достигается тем, что предлагаемая пресс-форма снабжена пневмо-(гидро-)цилиндрами, соединяющими между собой плиТы механизма выталкивания отливок. На фиг. изображена пресс-форма во время запрессовки металла; на фиг. 2 - пресс-форма, вначале открытия; на фиг. 3 - момент выталкивания отливки из подвижной-полуформы; на фиг. 4 - момент подвода толкателей, ввод в разъем пресс-формы штанги манипулятора и захват отливки; на фиг. 5 - момент отрыва толкателей от отливки и ее удаление манипулятором. Пресс-форма состоит из постамента, включающего плиту 1, закрепленную на подвижной плите 2 машины литья под давлением, и плиту 3, жестко соединенную при помощи скалок 4 с плитой 1; подвижной полуформы 5, установленной на плите 3; неподвижной полуформы 6, закрепленной на неподвижной плите машины 7; плит 8 и 9, установленных подвижно на скалках 4. На плите 8 закреплены толкатели 10, а на плите 9 - ограничитель хода 11 и толкатели 12. Плиты 8 и 9 соединены между собой при помощи пневматических (или гидравлических) цилиндров 13. На неподвижной плите машины 7 закреплены упоры 14, а на плите 8 контртолкатеди 15.. Отливка 16 располагается в рабочей полости между полуформами 5 и 6. На машине установлены упорц 17 Сем. фиг. 4 и 5). Отливка удаляется из рабочей зоны захватом манипулятора 18 (см. фиг. 4 и 5) . . V .

Устройство работает следующим образом.

Перед запрессовкой металла после смыкания полуформ 5 и 6 (см. фиг. 1) в поршневые полости цилиндров 13 подается воздух. При этом плита 9 упирается в плиту 1, а плита 8 через контртолкатели 15 - в уп-оры 14. Таким образом, между плитами 8 и 9 устанавливается зазор а, а между плитой 8, ограничителем хода 11 и плитой 3 - зазор в. Толкатели 10 и 12 становятся заподлицо с рабочей полостью прессформы,. .

После запрессовки металла и его остйванйя происходит сброс, давления из поршневой полости цилиндров 13 и затем раскрыт.ие пресс-формы (см. фиг. 2). Отливка 16 отделяется от неподвижной полуформы 6, Затем снова подается давление в поршневые полости цилиндров 13. и плита 8 упирается в плиту 3, выби13ая зазор в (см. фиг.З) Толкатели Ю при этом производят отрыв отливки 16 от рабочей полости подвижной полуформы 5 и от толкателей 12.

При п Олном раскрытии пресс-формы (см. фиг. 4) плита 9 упираётся в упЪры Г7 и останавливается/ а nipi c:-форма продолжает перемещаться до тех пор, пока плита 3 не дойдет до ограничителяхода 11. При этом опять между плитами 8 и 9 устанавливается зазор а. Толкатели 12 выдвигайтея До поверхности отливки 16. Затем в раЭъем пресс-формы вводится захват манипулятора 18, пёр емёщается в сторону отливки и захВ;атываёт ее за пресс-остаток..

f3

После этого подается давление в -штоковые полости цилиндров 13 и плита 8 прижимается к плите 9, выбирая зазор а; толкатели 10 отрываются от отливки. При этом штанга манипулятора не испытывает нагрузки от усилия отрыва, так эту нагрузку воспринимают толкатели 12. Затем прои,зводится удаление отливки из разъема . niiecc-формы.

Так как куст Ьтливок не испытывает больших изгибающих усилий и поэтому не деформируется, это исключает применение пресса с оонасткой для правки куста .отливфк и позволяет литниковую систему выполнить без увеличёНия жесткости, отказаться от специальных технологических приливов, а из-за этого увеличить выход годного и уменьшить расход металла.

Формула изобретения

Пресс-форма для литья под давлением, содержащая подвижную и неподвижную полуформы, механизм выталкивания отливок., состоящий из двух плит, на одной из которых закреплены толкатели и контртолка ели, на другой - толкатели и ограничитель хода, о т л и ч а ю щ а я с я тем, что, с

целью уменьшения деформациикуста отливок и Штанги манипулятора при удалении отливок из пресс-формы,, она снабжена поршневыми цилиндрами, соединяющими между собой плиты механизма выталкивания отливок.

Источники информации, принятые во внимание при экспертизе

l.ABtopCKoe свидетельство СССР 526437, кл. В 22 D 17/22, 1974.

Авторы

Даты

1980-06-15—Публикация

1977-12-01—Подача