(54) ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1979 |

|

SU822987A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1574357A1 |

| Пресс-форма для литья под давлением | 1977 |

|

SU654347A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU876280A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Пресс-форма для литья под давлением | 1978 |

|

SU710775A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1983 |

|

SU1098660A1 |

| Пресс-форма для литья под давлением | 1975 |

|

SU621455A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| Прессформа для литья под давлением | 1976 |

|

SU579097A1 |

Изобретение относится к литейномь производству, в частности, к производству литых заготовок из цветных сплавов на мгииинах литья под давлением. Известна пресс-форма, обеспечивающая автоматическое выпадение отливо из формы и содержащая поворотный рычаг, монтируемый сзади одного или нескольких выталкивателей для сообще ния ускоренного движения в конце хода выталкивания. Помимо основных несущих выталкивателей в пресс-форме имеются направляющие выталкиватели; служащие для направления движения отливки и создания противодействия движению отливки перед началом ускоренного движения, и ускоряющие выталкиватели, приводимые в действие ,от поворотного рычага и служащие для отрыва отливкиот выталкивателей и обеспечения таким образом, свободног падения ее l . Недостаток пресс-формы в том, что затрудняется использование ее для отливок небольших размеров из-за .трудностей в расположении выталкивателей. Кроме того, гарантированному сбросу отливок может препятствовать Облой вдоль выталкивателей. Известна также пресс-форма для литья под давлением, содержайщая неподвижную полуформу и подвижную, включающую плиту крепления, стойки, плиту пуансонов и плиту выталкивателей, в которой для обеспечения автоматического выпадания отливок из формы плита пуансонов выполнена подвижной по направлению раскрытия и подпружинена, а в стойках подвижной полуформы установлены фиксаторы, взаимодействующие с пазами плиты выталкивателей 2 , Эта пресс-форма является наиболее близкой к изобретению по технической сущности и создаваемому эффекту. Основным недостатком ее является то, что пружины для перемещения плиты пуансонов теряют в процессе эксплуатации упругость, чему в известной мере способствуют температурные условия. В результате, пружины могут не обеспечить гарантированный отход плиты пуансонов, а следовательно, и гарантированное выпадание отливок из формы. Цель изобретения - повышение надежности работы пресс-формы. . Указанная цель достигается тем, что на толкателях и контртолкателях

выпешнены кольцевые канавки, в подкладной плите - конические углубления, в которых размещены шарики с

возможностью взаимодействия с кольцевымика навк и.

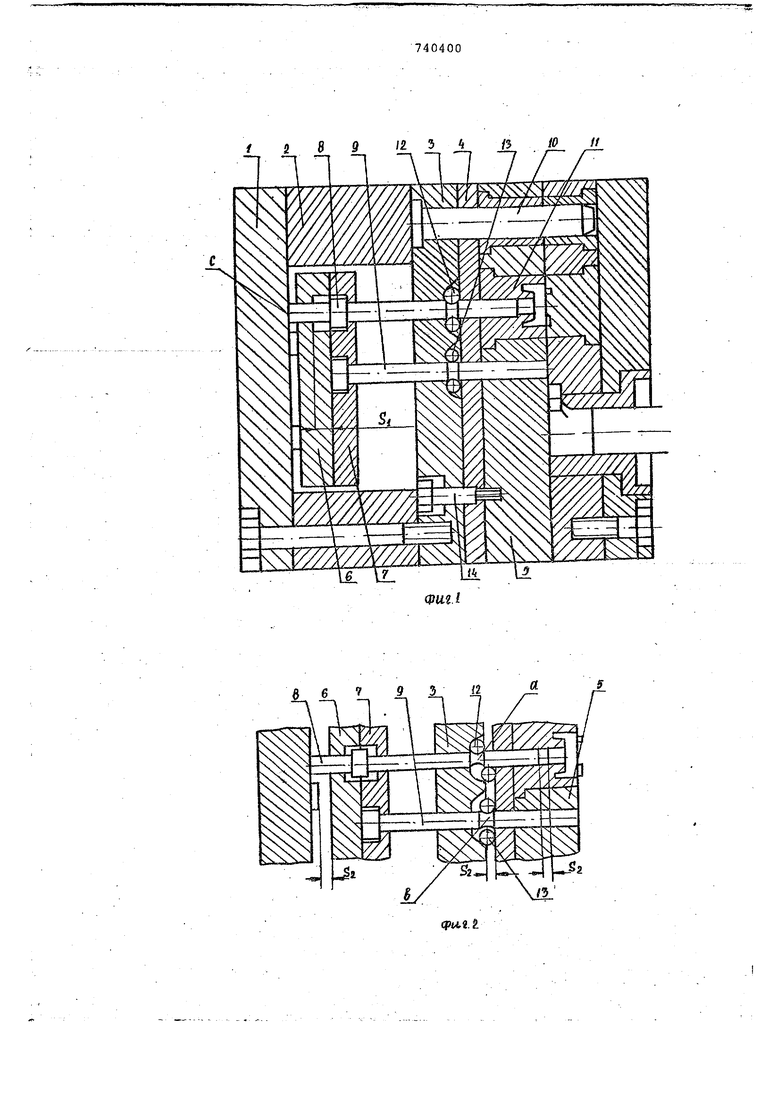

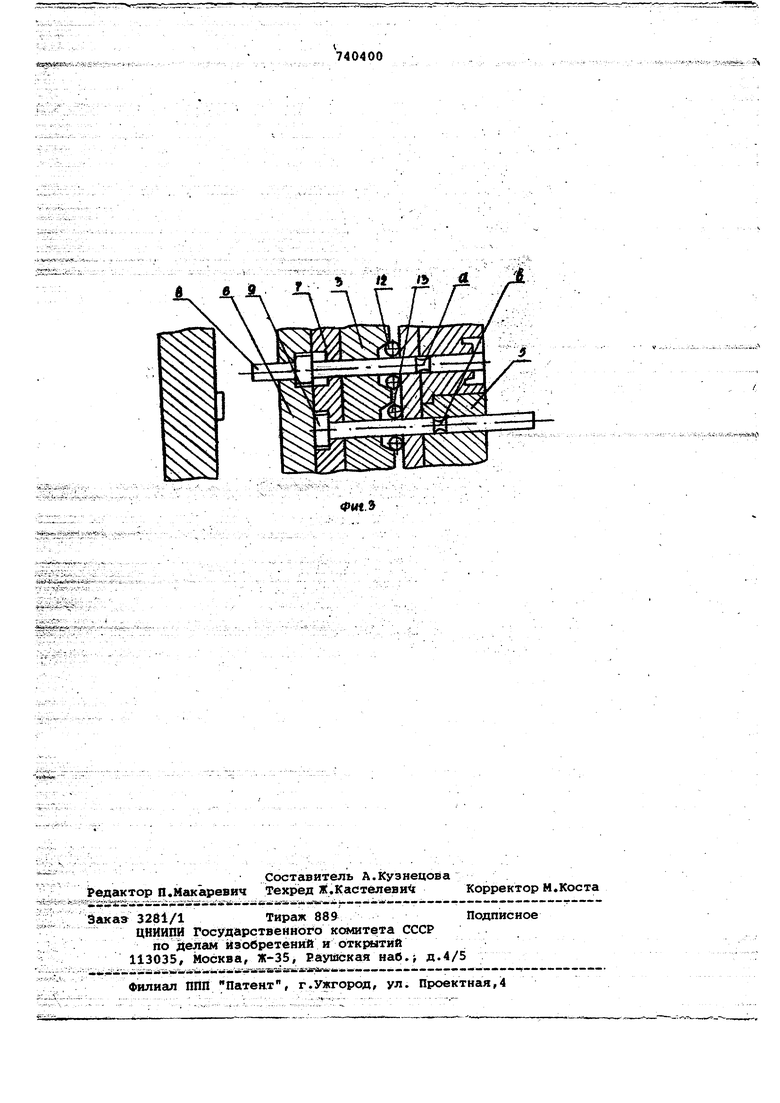

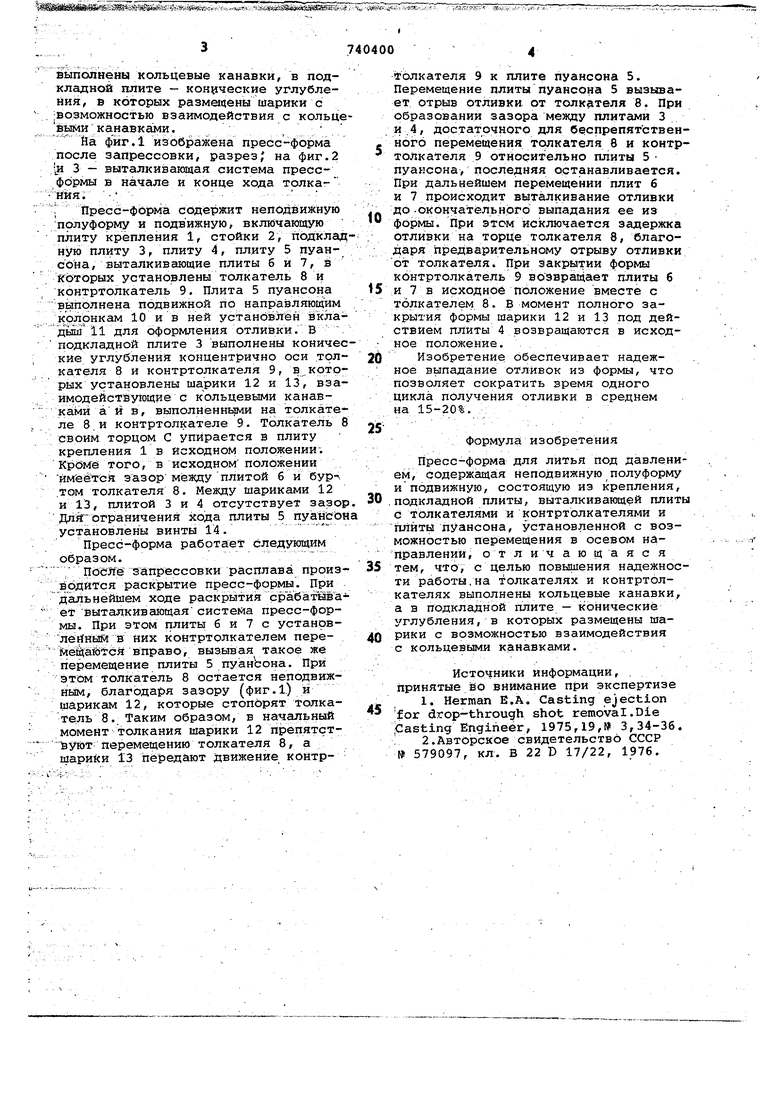

На фиг.1 изображена прес5с-форма .после запрессовки, разрез, на фиг.2 и 3 - выталкивающая система прессформы в начале и конце хода толка имя. ; - - -

; Пресс-фирма содержит неподвижную полуформу и подвижную, включающую плиту крепления 1, стойки 2, подклад-ную плиту 3, плиту 4, плиту 5 пуансона, выталкивающие плиты б и 7, в 1 6торых установлены толкатель 8 и контртолкатель 9. Плита 5 пуансона выполнена подвижной по направляющим 1 рлрнкам 10 и в ней установлен вкладьш1 11 для оформления отливки. В .

подкладной плите 3 выполнены конические углубления концентрично оси толкателя 8 и контртолкателя 9, в,которых установлены шарики 12 и 13, взаимодействующие с кольцевыми канавками а и в, выполнённьми на толкателе 8.и контртолкателе 9. Толкатель 8 своим торцом С упирается в плиту крепления 1 в исходном положении; Крбмё того, в исходном положении ймеётся 3ei3Op между плитой б и бур-. .том толкателя 8. Между шариками 12 и 13, плитой 3 и 4 отсутствует зазор. Дляг; ограничения хода плиты 5 пу;ансЬна установлены винты 14.

Пресс-форма рабртает следующим образом...

ПОеле запрессовки расплава производится раскрытие пресс-формы. При дальнейшем ходе раскрытия с эабатываеТВыталкивающаясистема пресс-формы. При этом плиты б и 7 с устанрвлейный В них контртолкателем перейёЩай ся вправо, вызывая такое же перемещение плиты 5 пуанЬона. При этом толкатель В остается неподвижHfciM, благодаря зазору (фиг.1.) и шарикам 12, которые стопОрят толкатель 8.. Таким образом, в начальный момент толкания шарики 12 препятстйУют перемещению толкателя 8, а шарики 13 передают движение контр-

740400

толкателя 9 к плите пуансона 5. Перемещение плиты пуансона 5 вызывает отрыв отливки от толкателя 8. При Образовании зазора между плитами 3 и 4, достаточного для беспрепятственного перемещения толкателя 8 и контртолкателя 9 относительно плиты 5пуансона, последняя останавливается. При дальнейшем перемещении плит б и 7 происходит выталкивание отливки до -окончательного выпадания ее из формы. При этом исключается задержка отливки на торце толкателя 8, благодаря предварительному отрыву отливки от толкателя. При закрытии формы контртолкатель 9 возвращает плиты б и 7 в исходное положение вместе с толкателем 8. в момент полного закрытия формы шарики 12 и 13 под действием плиты 4 возвращаются в исходное положение. - . ,

Изобретение обеспечивает надежное выпадание отливок из формы, что позволяет сократить время одного цикла получения отливки в среднем на 15-20%. -:

Формула изобретения

Пресс-форма для литья под давлением, содержащая неподвижную полуформу иподвижную, состоящую из крепления, .подкладной плиты, выталкивающей плит с толкателями и контртолкателями и плйтьа пуансона, установленной с возможностью перемещения в осевом направлений, о т л и ч а ю щ а я с я тем, что, с целью повышения надежности работы/на толкателях и контртолкателях выполнены кольцевые канавки, а в подкладной плите - конические углубления, в которых размещены шарики с возможностью взаимодействия с кольцевыми канавками.

Источники информации, . принятые ёо внимание при экспертизе

8 б Z

Ю If

Авторы

Даты

1980-06-15—Публикация

1978-02-20—Подача