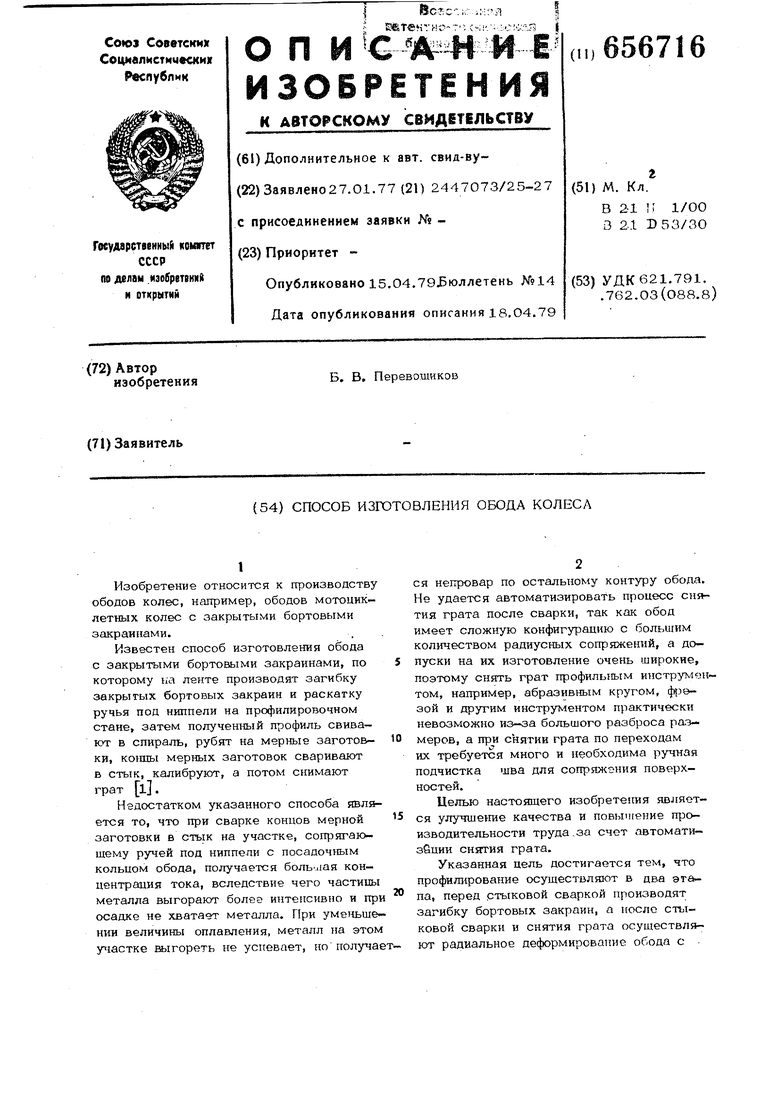

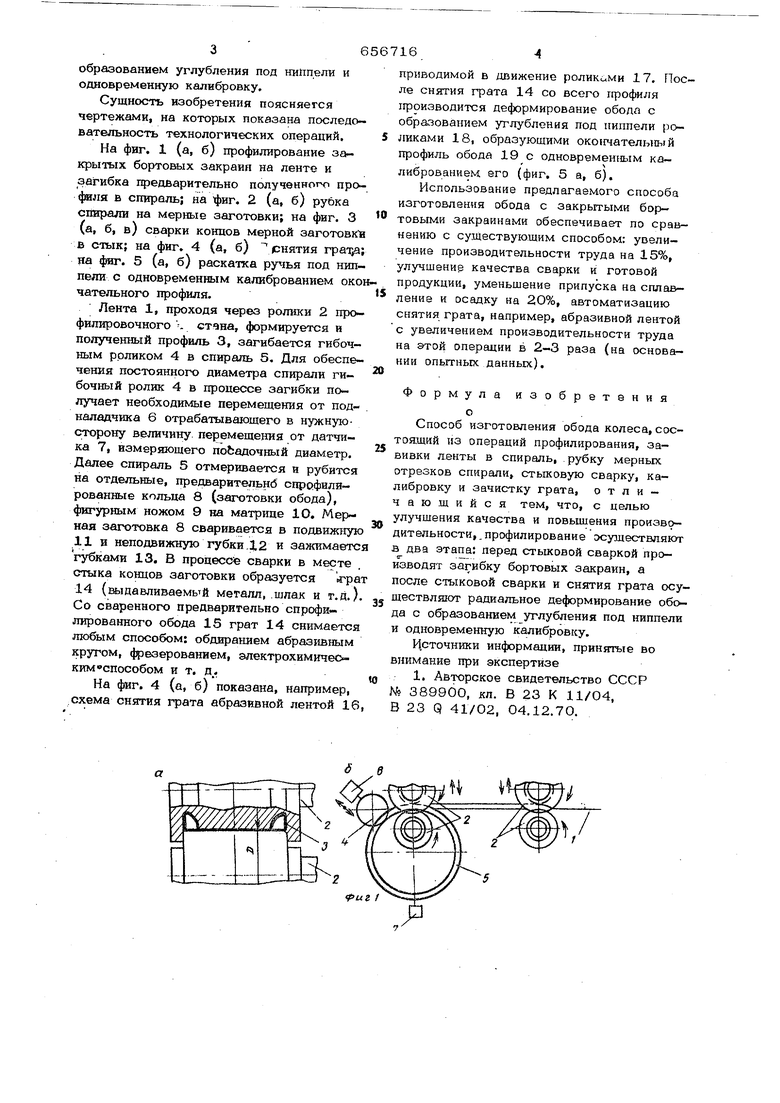

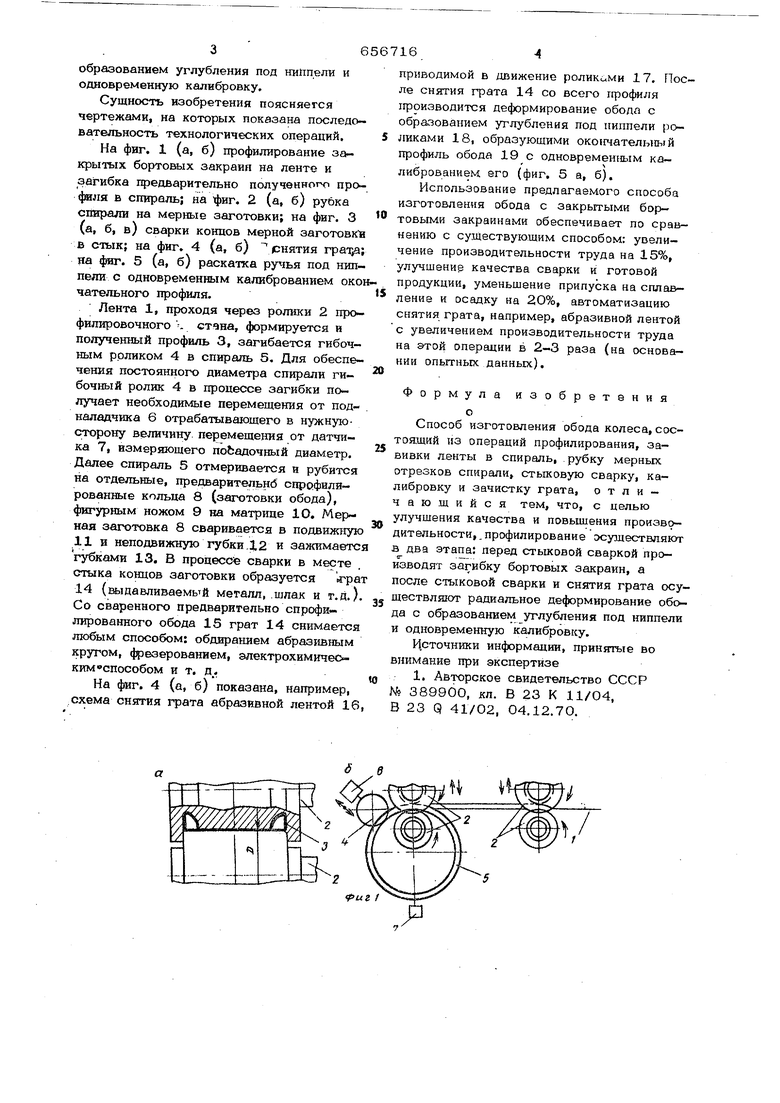

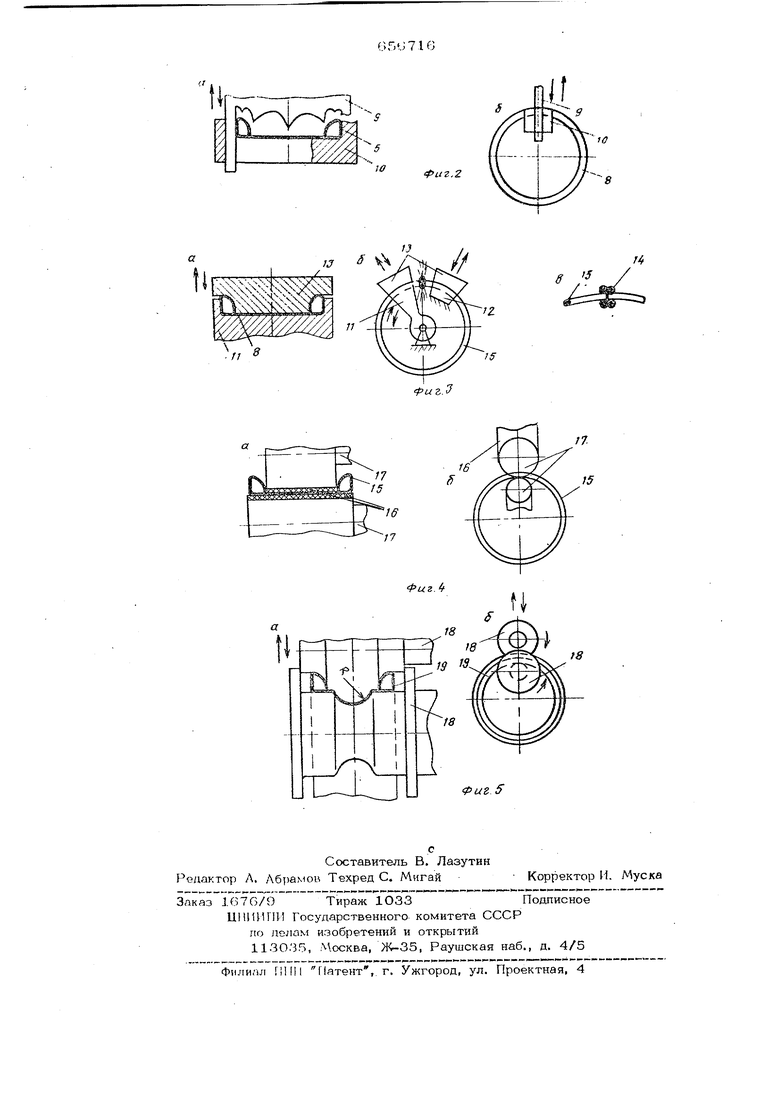

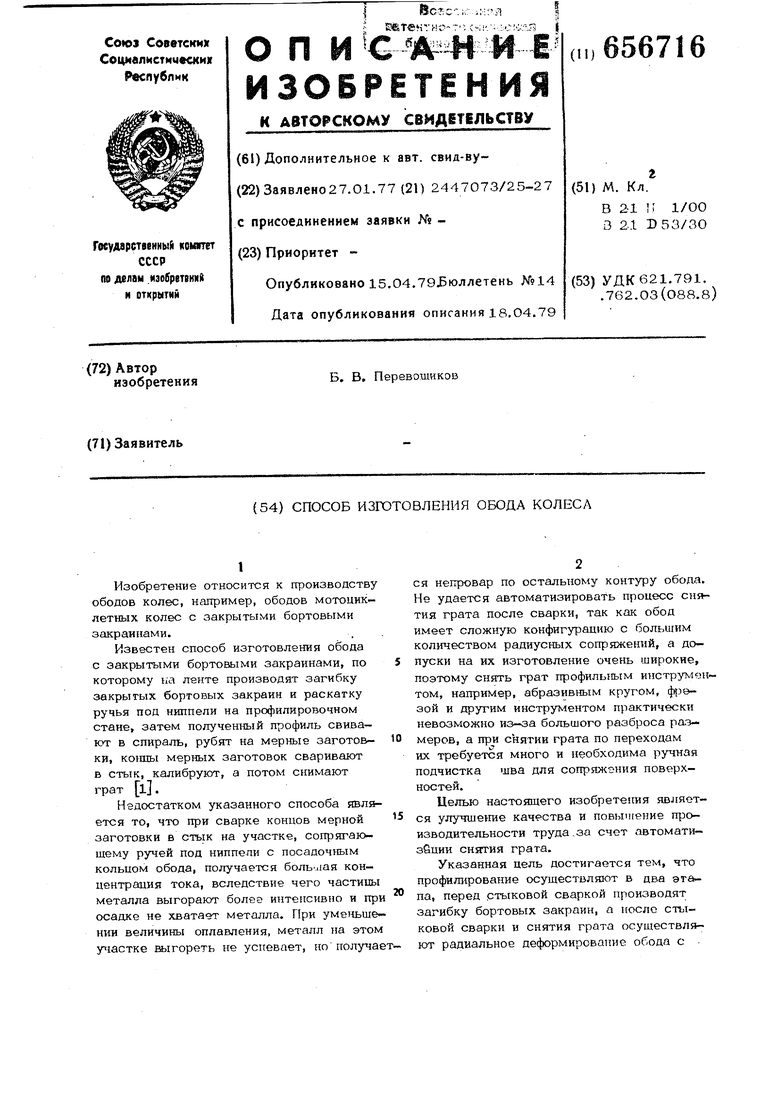

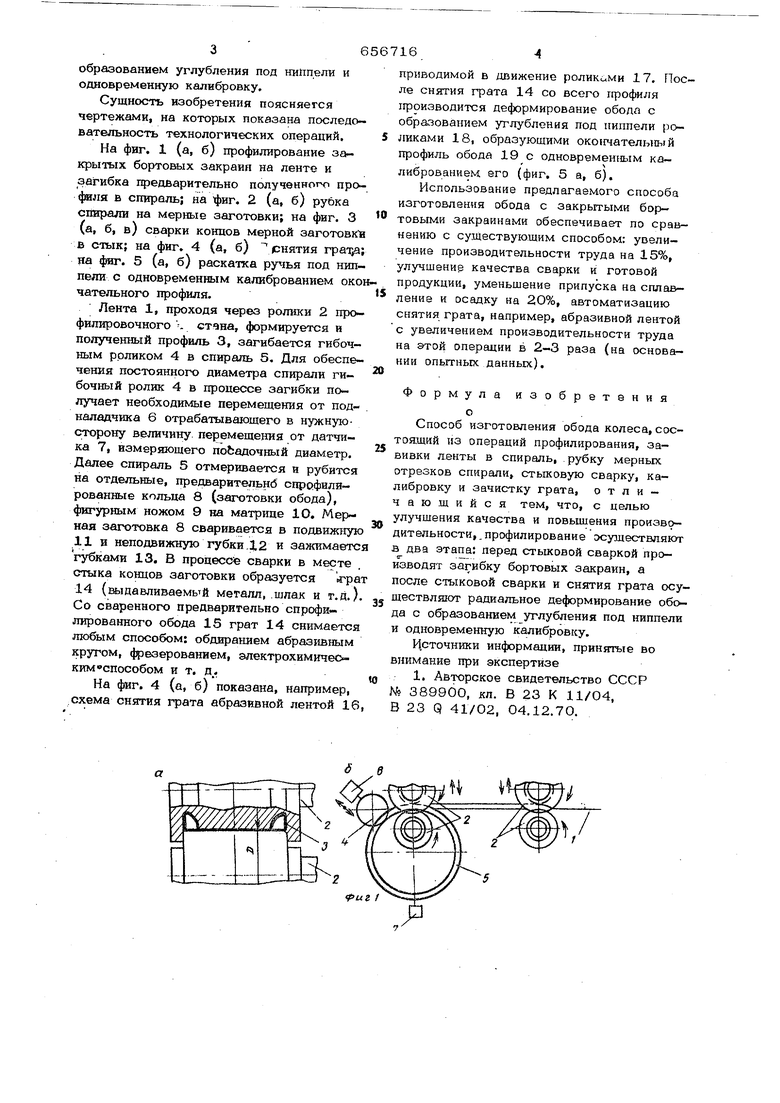

Изобретение относится к производств ободов колес, например, ободов мотоциклетных колес с закрытыми бортовыми з 1краинами. Известен способ изготовления обода с закрытыми бортовыми закраинами, по которому ия ленте производят загибку закрытых бортовых закраин и раскатку ручья под ниппели на профилировочном стане, затем полученный профиль свивают в спираль, рубят на мерные заготовки, кошы мерных заготовок сваривают в стык, калибруют, а потом снимают грат l. Недостатком указанного способа явля ется то, что при сварке концов мерной заготовки в стътк на участке, сопрягающему ручей под ниппели с посадочным кольцом обода, получается концентрация тока, вследствие чего частииы металла выгорают более интенсивно и пр осадке не хватает металла. При уменьше нии величины оплавления, металл на это участке и 1гореть не успевает, нополуч ся непровар по остальному контуру обода. Не удается автоматизировать процесс снятия грата после сварки, так как обод имеет сложную конфигурацию с большим количеством радиусных сопряжений, а допуски на их изготовление очень широкие, поэтому снять грат профильным инструк-шн- том, например, абразивным кругом, ф Э9аой и другим инструментом практически невозможно из-за большого разброса размеров, а при снятии грата по переходам их требуется много и необходима ручная подчистка шва для сопряжения поверхностей. Целью настоящего изобретения является улучше гае качества и повышение производительности труда,за счет автомати- зйции снятия грата. Указанная цель достигается тем, что профилирование осуществляют в два этапа, перед стыковой сваркой производят загибку бортовых закраин, а после стыковой сварки и снятия грата осуществляют радиальное деформирование обода с . образованием углубления под ниппели и одновременную калибровку. Сущность изобретения поясняегся чертежами, на которых показана последовательность технологических операций. На фиг. 1 (а, б) профилирование закрытых бортовых закраин на ленте и загибка предварительно получвнногх профиля в спираль; на фиг. 2 (а, б) рубка спирали на мерные заготовки; на фиг. 3 (а, б, в) сварки коннов мерной заготовкой в стык; на фиг. 4 (а, б) снятия на фиг. 5 (а, б) раскатка под ниппели с одновременным калиброванием окон чательного профиля. Лента 1, проходя через ролики 2 профилировочного -. стана, формируется и полученшггй профиль 3, загибается гибочным роликом 4 в спираль 5. Для обеспечения постоянного диаметра спирали гибочный ролик 4 в процессе загибки получает необходимые перемещения от подналадчика 6 отрабатывающего в нужнуюсторону величину перемещения от датчика 7, измеряющего посадочный диаметр. Далее спираль 5 отмеривается и рубится на отдельные, предварительнб спрофилированные кольца 8 (заготовки обода), фигурным ножом 9 на матрице Ю, Мерная заготовка 8 сваривается в подвижную 11 и неподвижную губки .12 и зажимаетс губками 13. В процесса сварки в месте стыка концов заготовки образуется гра 14 (выдавливаемый металл, .шлак и г,д.) Со сваренного предварительно спрофилированного обода 15 грат 14 снимается любым способом: обдиранием абразивным кругом, 4резерованием, электрохимическим «способом и т. д..

На фиг. 4 (а, б) показана, например, схема снятия грата абразивной лентой 16, 6

и одновременную калибровку.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 389900, кп. В 23 К 11/04, В 23 Q 41/02, 04.12.70. 16-4 приводимой в движение роликс ми 17. После снятия грата 14 со всего профиля хфризводится деформирование обода с образованием углубления под ниппели роликами 18, образующими окончательный профиль обода 19 с одновременным калиброванием его (фиг, 5 а, б). Использование предлагаемого способа изготовления обода с закрытыми бортовыми закраинами обеспечивает по сравнению с существующим способом: увеличение производительности труда на 15%, улучшение качества сварки и готовой продукции, уменьшение припуска на сплавление и осадку на 20%, автоматизацию снятия грата, например, абразивной лентой с увеличением производительности труда на этой операции в 2-3 раза (на основании опьггнык данных). Формула изобретения Способ изготовления обода колеса, состоящий из операций профилирования, завивки ленты в спираль, рубку мерных отрезков спирали, стыковую сварку, калибровку и зачистку грата, отличающийся тем, что, с целью улучшения качества и повышения производительности, . профилирование осуществляют в два этапа: перед стыковой сваркой производят загибку бортовых закраин, а после стыковой сварки и снятия грата осуществляют радиальное деформирование обода с образованием углубления под ниппели

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОДОВ МОТОЦИКЛЕТНЫХ КОЛЕС | 1973 |

|

SU389900A1 |

| Штамп для резки профилей | 1980 |

|

SU902993A1 |

| Автоматическая линия для изготовления изделий типа ободов мотоциклетных колес | 1977 |

|

SU742014A1 |

| Автоматическая линия изготовления ободьев мотоциклетных колес | 1977 |

|

SU631293A1 |

| Линия для изготовления кольцевых профилированных деталей из ленты | 1982 |

|

SU1123764A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| Способ изготовления металлических рукавов из ленты | 1987 |

|

SU1503922A1 |

- в

Авторы

Даты

1979-04-15—Публикация

1977-01-27—Подача