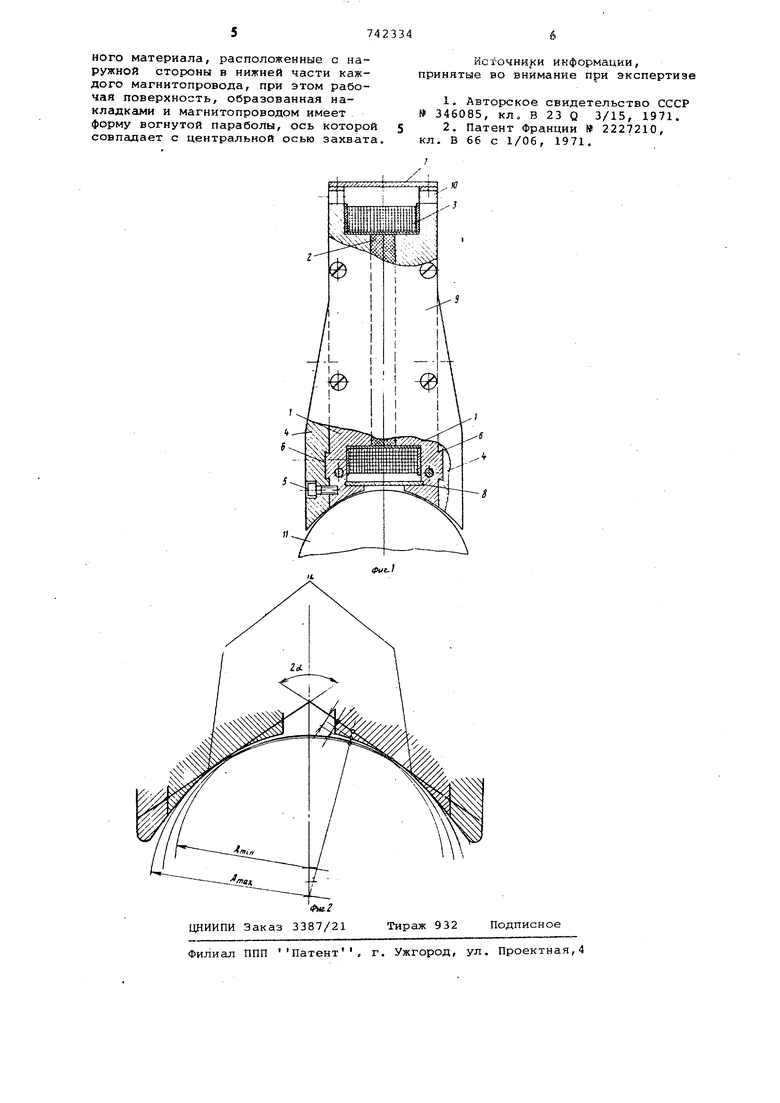

Изобретение относится к транспортному машиностроению, в частности, к захватам для подъема и транспортировки труб. Известно магнитное переключаемое устройство для закрепления деталей, которое состоит из корпуса, выполнен ного из двух половин, изолированных друг от друга прокладкой из немагнитного., материала. В цилиндрической расточке, выполненной в корпусе, помещен поворотный {лагнйтный блок, в котором размешены несколько магнитов, полюса которых установлены перпендикулярно к оси блока. Магнитопроводы представляют собой круглые кyлaчkи, прилегающие к пэлос;ам магни тов и снабжены выступами, находящимися в контакте с соответствующей ловиной корпуса. Это магнитное устройство может закреплять детали при определенном положении магнитного блока 1. Данное устройство сложно по конструкции, применение его в автоматических манипуляторах или других загрузочно-разгрузочных устройствах весьма неудобно, так как зызывает к жизни специальные механизмы, осуществляющие поворот магнитного блока, что в значительной мере усложняет управление захватами, уменьшает их мобильность, увеличивает габариты и стоимость. К тому же наличие гарантированного зазора, необходимого для обеспечения свободного вращения магнитного блока, снижает подемную силу устройства на 15-20%. Применение устройства в качестве схвата в связи с прилипанием деталей к нижним ребрам призмы требует точного позиционирования деталей и схватов на позициях загрузки-разгрузки, что всегда вызывает дополнительные трудности, особенно при перемещении . Известен магнитный захват для транспортировки цилиндрических предметов, содержащий два магнитопровода и расположенный между ними магнит с катушкой возбуждения 2. Однако данное устройство также малоэффективно при захвате и перегрузке цилиндрических деталей различных типоразмеров, уложенных вплотную одна к другой, многорядно и многоярусно, так как наличие в устройстве только захватной части не обеспечивает его самоустановки и надежного захвата только одной детали. Кроме того, схваты активно притягиваются к таре, склизам и лоткам, в которых находятся детали (например, при захвате ряда деталей, когда количество деталей в ряду оказывается меньше количества схватов), один к другому (при размещении ряда схватов на траверсе) , а также притягивают различную металлическую пыль к углам призмы, образуемой магнитопроводами. Цель изобретения - повышение надежности устройства при перегрузке цилиндрических деталей, особенно различных по диаметру, уложенных вплотную одна к другой, многорядно и многоярусно. Это достигается тем, что захват имеет накладки из немагнитного материала, расположенные с наружной стороны в нижней части каждого магнитопровода, при этом рабочая поверхност образованная накладками и магнитопро водом имеет форму параболы, ось которой совпадает с центральной осью захвата. На фиг.1 изображен общий вид устройства; на фиг.2 приведена одна из схем контакта рабочей поверхности захвата с наружной поверхностью транспортируемого-изделия. Захват состоит из двух магнитопроводов 1, образующих его захватн5 ю часть, помещенного между ними постоянного магнита 2 из высококоэрцетив . ного материала, электромагнитной катушки 3, двух пластин 4 из немагни тного материала, закрепленных на магнитопроводах с помощью винтов 5 и образующих его ориентирующую часть в каждой из которой выполнены пазы 6 в форме ласточкина хвоста, верхней и нижней 8 крышек и двух боковин 9. Крышки 7 и 8 боковины 9 выполнены из немагнитного материала. Магнитопроводы между собой стянуты винтами также из немагнитного материала и в верхней части имеют ряд отверстий 1 для крепления захвата к исполнитель ному органу загрузочно-райгрузочного устройства. Нижняя часть захвата является,рабочей и служит для закре пления детали 11. Рабочая поверхнос 11 захвата очерчена параболой, ось которой лежит в его центральной плоскости. Парабола может быть опре делена, например, уравнением , 9in2dL где 2d; 100-120 - рекомендуемый центральный угол призм, в который вписана парабола, aDm-in и 0 соот ветственно минимальный и максимальный диаметры перегружаемых деталей определенного типоразмера. Магнитный захват работает следую щим образом. Вследствие наличия в нем постоянного высококоэрцетивного магнита 2 в магнитоприводах 1 присутствует магнитный поток, который разомкнут из-за того, что крышки 7,8 и боковины 9 выполнены из немагнитного материала. Как только обеих сторон параболической рабочей поверхности захвата касается стальная деталь 11 магнитный поток замыкается через нее по кратчайшему пути и деталь с больдиой силой прижимается к поверхности , схвата, закрепляясь при этом. -Для раскрепления детали через электромагнитную каТушку 3 пропускают постоянный ток, в результате чего создается магнитный поток, равный по величине магнитному потоку постоянного магнита, но противоположный по направлению. В результате магнитное поле, создаваемое постоянным магнитом, нейтрализуется и деталь отпадает от захвата. Многократное включение и отключение катушек практически не сказывается на свойствах магнита. Благодаря тому, что рабочая поверхность захвата очерчена вогнутой кривой а не прямой линией, воздушный зазор между поверхностью детали и рабочей поверхностью захвата вблизи линий контакта меньше, т.е. размер Б меньше размера Б 2 г который имел бы место в случае выполнения рабочей поверхности по прямой призме. Выполнение рабочей поверхности схвата по параболе позволяет сохранить зазор в местах контакта захватной части рабочей поверхности схвата с деталью практически одинаковым для деталей с диаметрами определенного типоразмера, тем самым обеспечить практически одинаковую подъемную силу схвата независимо от изменения диаметра деталей в указанных пределах. Наличие на рабочей поверхности схвата ориентирующей части, образованной двумя боковыми пластинами 4 из немагнитного материала, исключает притягивание деталей к боковым ребрам захвата и позволяет ребрам скользить по детали. Благодаря этому захват при опускании на деталь самоустанавливается на ней, что гарантирует надежный захват детали даже в неблагоприятном для захвата положении и снижает требования к точности позиционирования детали и захвата. Формула изобретения Магнитный захват для цилиндрических изделий, содержащий, два магнитопровода и расположенный между ними постоянный магнит с катушкой возбуждения, отличающийся тем, что с целью повышения надежности при перегрузке деталей различного диаметра, он имеет накладки немагнит

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный держатель | 1990 |

|

SU1743831A1 |

| Схват манипулятора | 1991 |

|

SU1811479A3 |

| Магнитный схват | 1990 |

|

SU1812103A1 |

| Магнитный захват | 1988 |

|

SU1523516A1 |

| Электромагнитный захват | 1986 |

|

SU1440708A1 |

| Электромагнитный схват | 1985 |

|

SU1306712A1 |

| Магнитный схват | 1986 |

|

SU1430283A1 |

| Электромагнитный захват | 1982 |

|

SU1074800A1 |

| Схват манипулятора В.Г.Вохмянина | 1990 |

|

SU1764992A1 |

| Способ бездатчикового определения наличия/отсутствия груза в магнитном захвате грузозахватного устройства | 2024 |

|

RU2834851C1 |

Авторы

Даты

1980-06-25—Публикация

1977-05-20—Подача