(54) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ТРУБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения антикоррозийного покрытия на трубы | 1973 |

|

SU511473A1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| Устройство для установки в боксы автомобилей в многоэтажных автоматизированных гаражах | 1990 |

|

SU1825866A1 |

| Устройство для центрирования самонапряженных труб большого диаметра | 1987 |

|

SU1508038A1 |

| Подъемно-опускная секция рольганга | 1983 |

|

SU1113347A1 |

| Установка для изоляции трубы | 1990 |

|

SU1828986A1 |

| Ковш экскаватора-драглайна | 1987 |

|

SU1521835A1 |

| Линия для нанесения защитного покрытия на наружную поверхность труб | 1989 |

|

SU1703192A1 |

| РОЛИКОВЫЕ КОНЬКИ | 2003 |

|

RU2252809C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ТРУБУ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2163271C2 |

1

Изобретение относится к трубопроводам с антикоррозионными покрытиями, в частности, к трубопроводам большого диаметра.

Известна установка для нанесения антикоррозионного покрытия на трубы, содержаш,ая подвижную платформу с роликовой опорой для заднего конца трубы, подвижную опору для переднего конца движушейся с вращением трубы, распыляющие устройства для нанесения материала покрытия, расположенные между подвижными опорами для концов трубыСО.

Цель изобретения - получение труб с антикоррозионным покрытием с неизолированными концами под сварку..

Это достигается тем, что установка снабжена механизмом защиты концов труб, выполненном в виде охватывающих трубу рычагов с щитками, закрепленными одним концом с возможностью качения на торце подвижной платформы с опорой заднего конца трубы, а другой конец снабжен роликом, входящим в направляющие, расположенные над распыляющими устройствами, и содержит подъемную вилку, взаимодействующую в рабочем положении с рычагами. Рабочая поверхность подъемной вилки выполнена в

виде клина, с которым взаимодействуют рычаги механизма защиты концов. При закреплении клина на торце подвижной платформы подъемная вилка закреплена на щтоке, посредством, которого- взаимодействует с J клином.

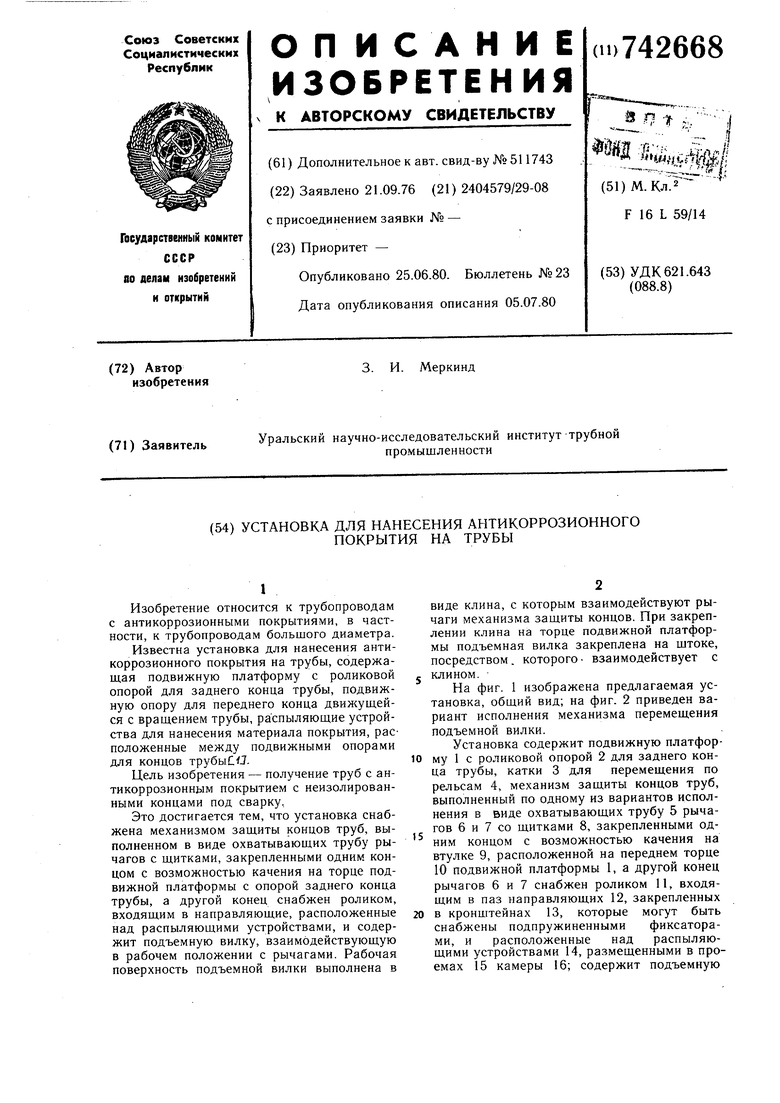

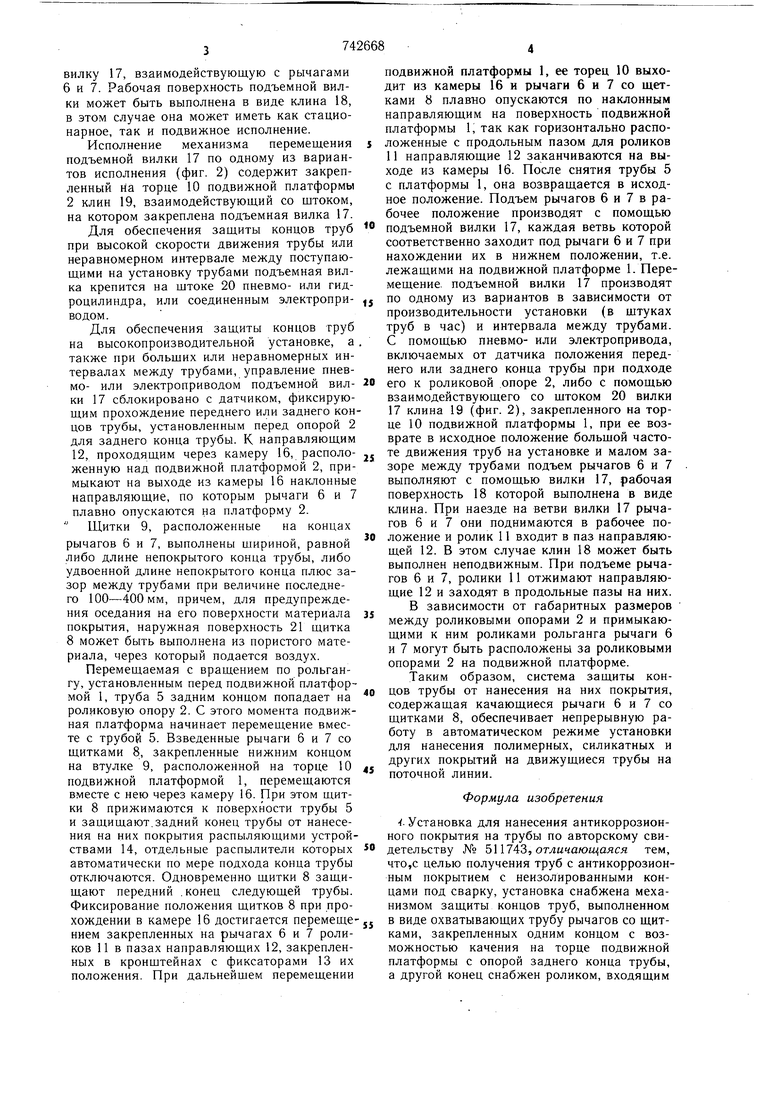

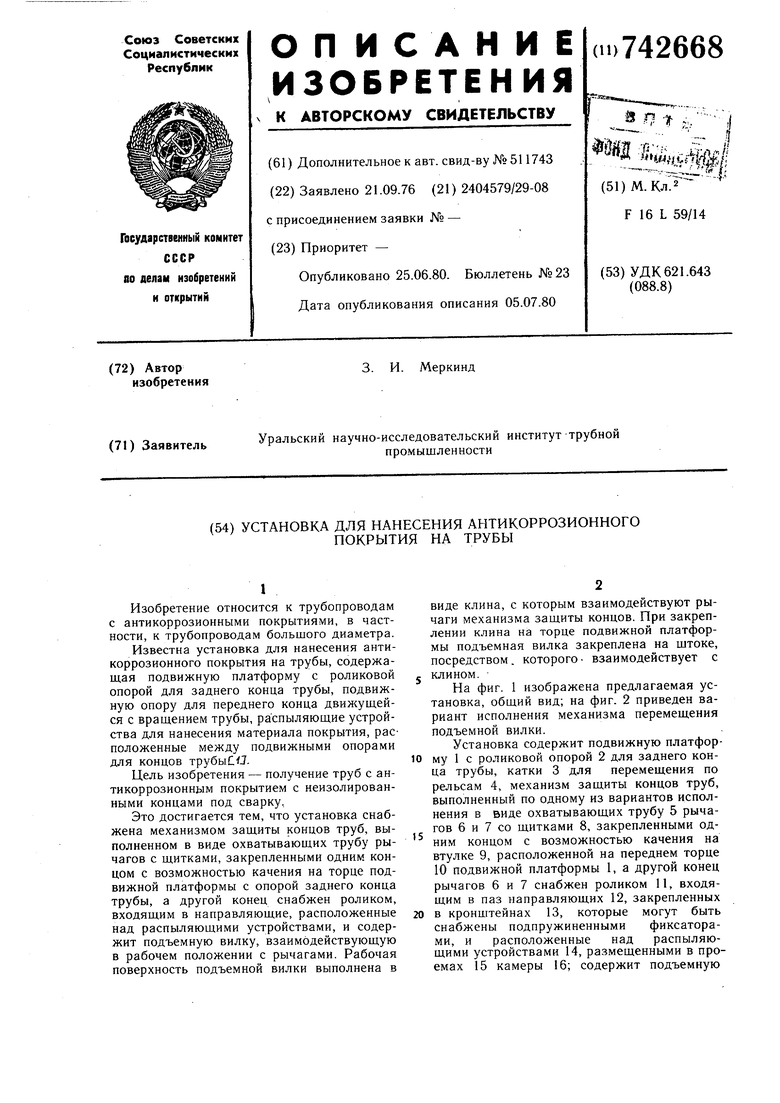

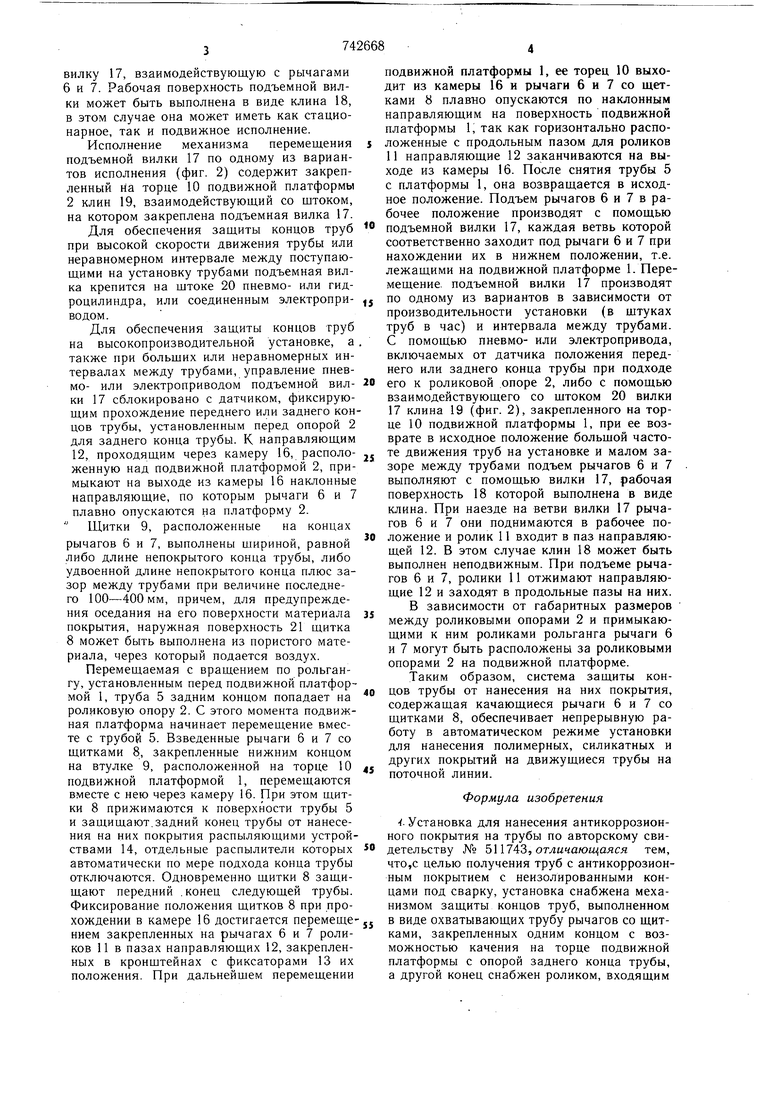

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 приведен вариант исполнения механизма перемещения подъемной вилки.

Установка содержит подвижную платформу 1 с роликовой опорой 2 для заднего конца трубы, катки 3 для перемещения по рельсам 4, механизм защиты концов труб, выполненный по одному из вариантов исполнения в виде охватывающих трубу 5 рычагов 6 и 7 со щитками 8, закрепленными одним концом с возможностью качения на втулке 9, расположенной на переднем торце 10 подвижной платформы 1, а другой конец рычагов 6 и 7 снабжен роликом 11, входящим в паз направляющих 12, закрепленных

20 В кронштейнах 13, которые могут быть снабжены подпружиненными фиксаторами, и расположенные над распыляющими устройствами 14, размещенными в проемах 15 камеры 16; содержит подъемную вилку 17, взаимодействующую с рычагами 6 и 7. Рабочая поверхность подъемной вилки может быть выполнена в виде клина 18, в этом случае она может иметь как стационарное, так и подвижное исполнение. Исполнение механизма перемещения подъемной вилки 17 по одному из вариантов исполнения (фиг. 2) содержит закрепленный на торце 10 подвижной платформы 2 клин 19, взаимодействующий со штоком, на котором закреплена подъемная вилка 17. Для обеспечения защиты концов труб при высокой скорости движения трубы или неравномерном интервале между поступающими на установку трубами подъемная вилка крепится на штоке 20 пневмо- или гидроцилиндра, или соединенным электроприводом. Для обеспечения защиты концов труб на высокопроизводительной установке, а также при больших или неравномерных интервалах между трубами, управление пневмо- или электроприводом подъемной вилки 17 сблокировано с датчиком, фиксирующим прохождение переднего или заднего кон цов трубы, установленным перед опорой 2 для заднего конца трубы. К направляющим 12, проходящим через камеру 16, расположенную над подвижной платформой 2, примыкают на выходе из камеры 16 наклонные направляющие, по которым рычаги 6 и 7 плавно опускаются на платформу 2. Щитки 9, расположенные на концах рычагов 6 и 7, выполнены шириной, равной либо длине непокрытого конца трубы, либо удвоенной длине непокрытого конца плюс зазор между трубами при величине последнего 100-400мм, причем, для предупреждения оседания на его поверхности материала покрытия, наружная поверхность 21 щитка 8 может быть выполнена из пористого материала, через который подается воздух. Перемещаемая с вращением по рольгангу, установленным перед подвижной платформой 1, труба 5 задним концом попадает на роликовую опору 2. С этого момента подвижная платформа начинает перемещение вместе с трубой 5. Взведенные рычаги 6 и 7 со щитками 8, закрепленные нижним концом на втулке 9, расположенной на торце 10 подвижной платформой 1, перемещаются вместе с нею через камеру 16. При этом щитки 8 прижимаются к поверхности трубы 5 и защищают.задний конец трубы от нанесения на них покрытия распыляющими устройствами 14, отдельные распылители которых автоматически по мере подхода конца трубы отключаются. Одновременно щитки 8 защищают передний .конец следующей трубы. Фиксирование положения щитков 8 при прохождении в камере 16 достигается перемещением закрепленных на рычагах 6 и 7 роликов 11 в пазах направляющих 12, закрепленных в кронщтейнах с фиксаторами 13 их положения. При дальнейщем перемещении подвижной платформы 1, ее торец 10 выходит из камеры 16 и рычаги 6 и 7 со щетками 8 плавно опускаются по наклонным направляющим на поверхность подвижной платформы 1, так как горизонтально расположенные с продольным пазом для роликов 11 направляющие 12 заканчиваются иа выходе из камеры 16. После снятия трубы 5 с платформы 1, она возвращается в исходное положение. Подъем рычагов 6 и 7 в рабочее положение производят с помощью подъемной вилки 17, каждая ветвь которой соответственно заходит под рычаги 6 и 7 при нахождении их в нижнем положении, т.е. лежащими на подвижной платформе 1. Перемещение, подъемной вилки 17 производят по одному из вариантов в зависимости от производительности установки (в штуках труб в час) и интервала между трубами. С помощью пневмо- или электропривода, включаемых от датчика положения переднего или заднего конца трубы при подходе его к роликовой опоре 2, либо с помощью взаимодействующего со штоком 20 вилки 17 клина 19 (фиг. 2), закрепленного на торце 10 подвижной платформы 1, при ее возврате в исходное положение большой частоте движения труб на установке и малом зазоре между трубами подъем рычагов 6 и 7 выполняют с помощью вилки 17, рабочая поверхность 18 которой выполнена в виде клина. При наезде на ветви вилки 17 рычагов 6 и 7 они поднимаются в рабочее положение и ролик 11 входит в паз направляющей 12. В этом случае клин 18 может быть выполнен неподвижным. При подъеме рычагов 6 и 7, ролики 11 отжимают направляющие 12 и заходят в продольные пазы на иих. В зависимости от габаритных размеров между роликовыми опорами 2 и примыкающими к ним роликами рольганга рычаги 6 и 7 могут быть расположены за роликовыми опорами 2 на подвижной платформе. Таким образом, система защиты концов трубы от нанесения на них покрытия, содержащая качающиеся рычаги 6 и 7 со щитками 8, обеспечивает непрерывную работу в автоматическом режиме установки для нанесения полимерных, силикатных и других покрытий на движущиеся трубы на поточной линии. Формула изобретения . Установка для нанесения антикоррозионного покрытия на трубы по авторскому свидетельству № , отличающаяся тем, что,с целью получения труб с антикоррозионным покрытием с неизолированными концами под сварку, установка снабжена механизмом защиты концов труб, выполненном в виде охватывающих трубу рычагов со щитками, закрепленных одним концом с возможностью качения на торце подвижной платформы с опорой заднего конца трубы, а другой конец снабжен роликом, входящим

в направляющие, расположенные над распыляющими устройствами, и содержит подъемную вилку, взаимодействующую в рабочем положении с рычагами.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 511743, кл. 16 59/14, 1976.

Авторы

Даты

1980-06-25—Публикация

1976-09-21—Подача