1

Изобретение относится к испытательным машинам, в частности для испытания штамповых пуансонов на стойкость.

Известна установка для проведения стойкостных испытаний, содержащая пресс, ползун которого снабжен зажимами для испытываемой детали, а также соосно расположенную гидропневмоподушку 1 .

Недостаток известной установки состоит в невысокой точности производимых испытаний, при этом на ней невозможно производить в короткие сроки изменение протраммы испытаний.

Цель изобретения - устранение указанного недостатка, а именно повышение точности испытаний.

Указанная цель достигается тем, что установка снабжена приводным столом, смонтированным с возможностью периодического поворота вокруг вертикальной оси, смещенной относительной оси ползуна, при этом в столе равномерно по окружности размещены регулируемые вставки с профилированными рабодами поверхностями.

Вставки смонтированы в подпружиненных опорах, установленных с возможностью перемещения в направлении движения ползуна.

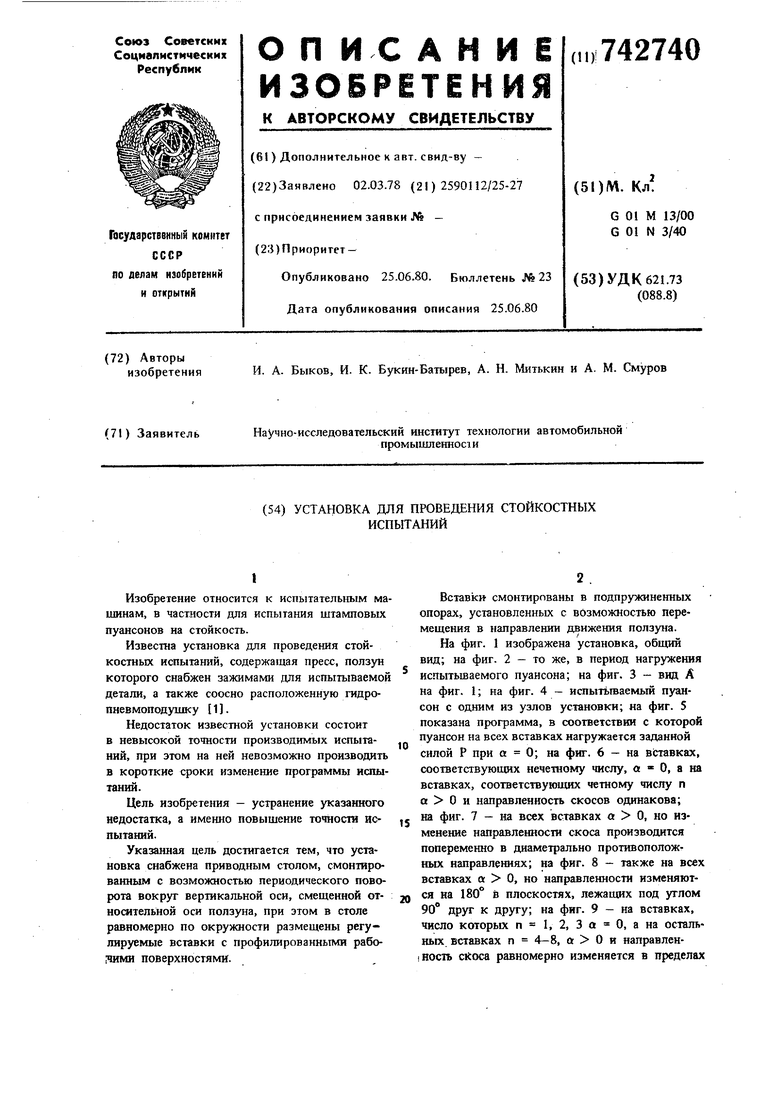

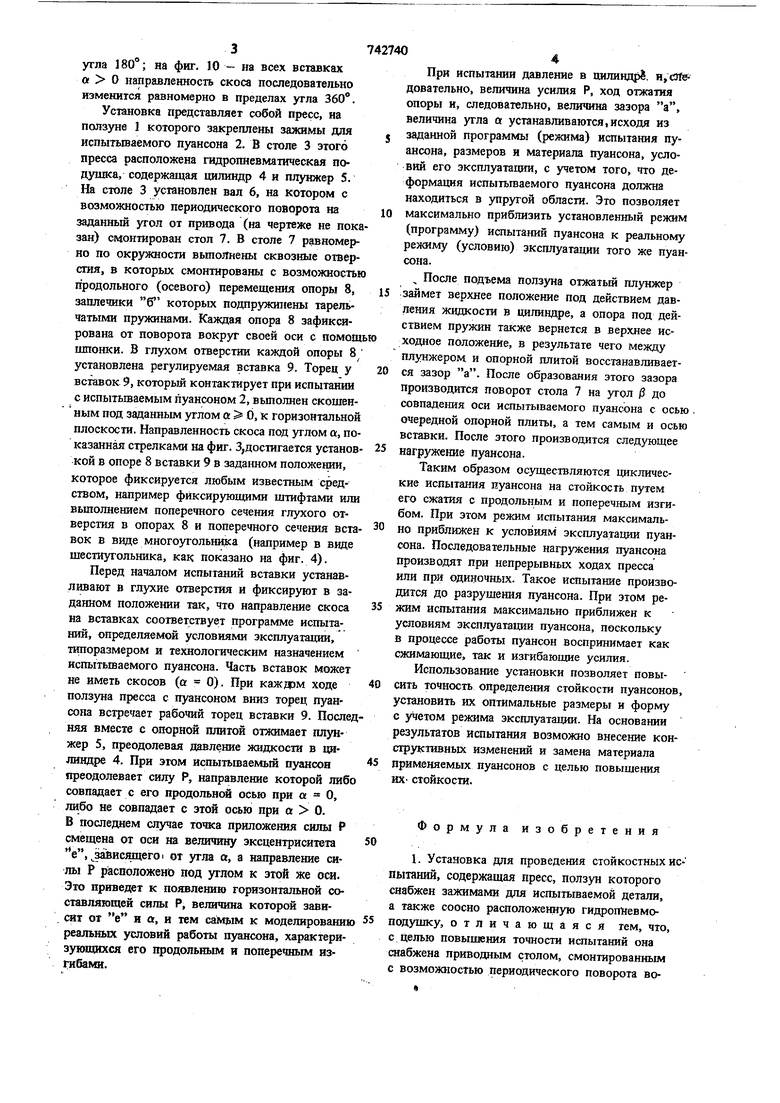

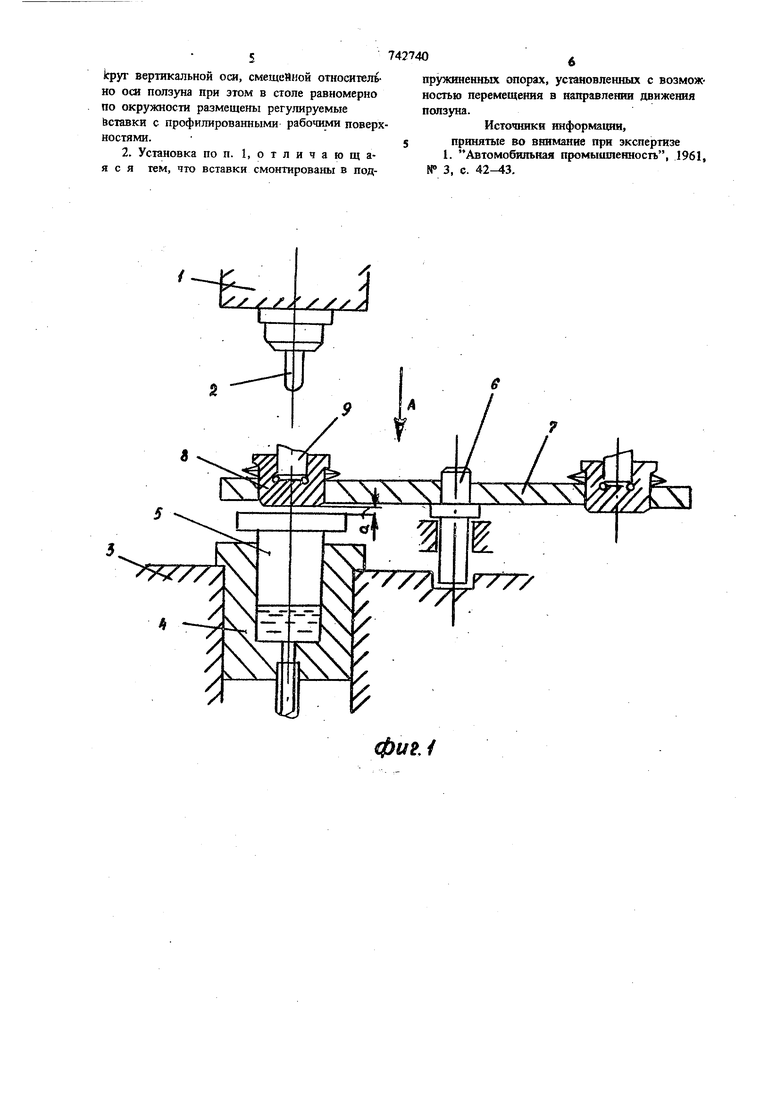

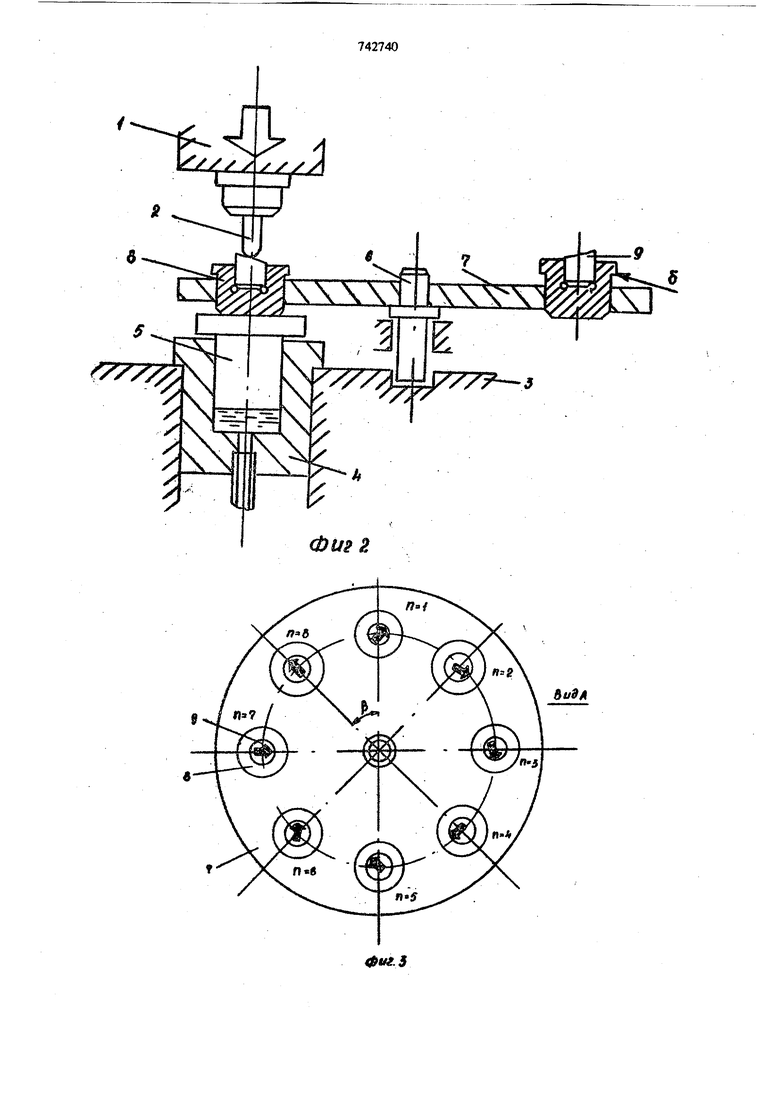

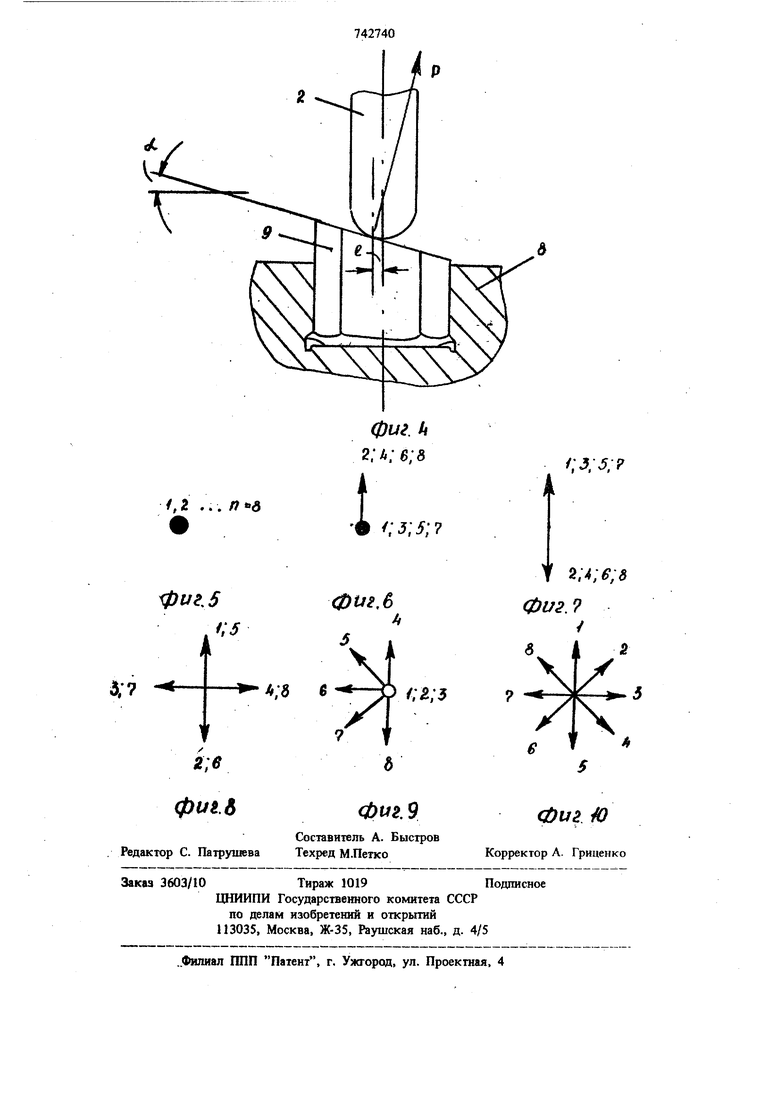

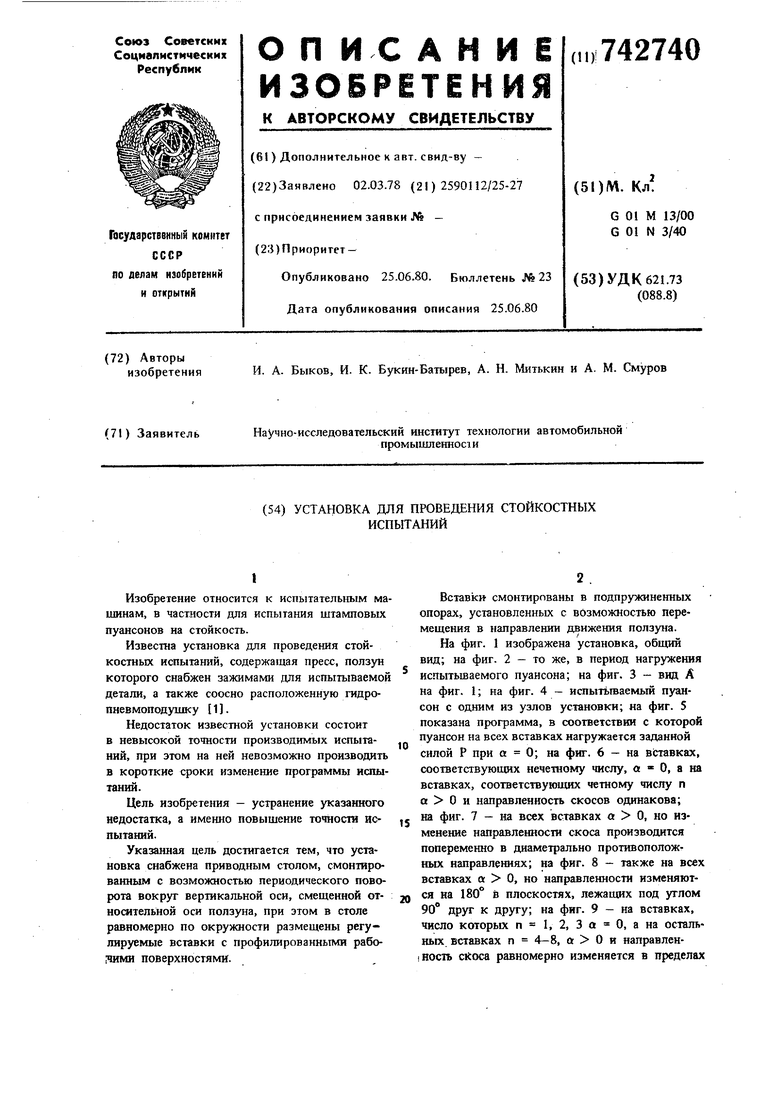

На фиг. 1 изображена установка, общий вид; на фиг. 2 - то же, в период нагружения испытьшаемого пуансона; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - ислытьшаемый пуансон с одним из узлов установки; на фиг. 5 показана программа, в соответствии с которой пуансон на всех вставках нагружается заданной

10 силой Р при а 0; на фиг. 6 - на вставках, соответствующих нечетному числу, а « О, а на вставках, соответствующих четному числу п а О и направленность скосов одинакова; на фиг. 7 - на всех вставках а О, но из15менение направленноста скоса производится попеременно в диаметрально противоположных направлениях; на фиг. 8 - также на всех вставках а О, но направленности изменяются на 180° в плоскостях, лежащих под утлом

20 90° друг к другу; на фиг. 9 - на вставках, число которых п I, 2, 3 а О, а на остальных вставках п 4-8, а О и направленiRocib citoca равномерно изменяется в пределах 3 угла 180°; на фиг. 10 - на всех вставках а О направленность скоса носледовательно изменится равномерно в пределах утла 360. Установка представляет собой пресс, на ползуне 1 которого закреплены зажимы для испытываемого пуансона 2. В столе 3 этого пресса расположена гидропневматическая подущка, содержащая цилнндр 4 и плунжер 5. На столе 3 установлен вал 6, на котором с возможностью периодического поворота на заданный угол от привода (на чертеже не пока зан) смонтирован стол 7. В столе 7 равномерно по окружности вьшоЯнены сквозные отверстия, в KOTopbix смонтированы с возможностью продольного (осевого) перемещения опоры 8, заплечики б которых подпружинены тарельчатыми пружинами. Каждая опора 8 зафиксирована от поворота вокруг своей оси с помощ шпонки. В глухом отверстии каждой опоры 8 установлена регулируемая вставка 9. Торец у вставок 9, который контактирует при испытании с испытьшаемым пуансоном 2, вьшолнен скошенным под заданным углом а X), к горизонтальной плоскости. Направленность скоса под углом а, по казанная стрелками на фиг. 3,достигается установ кой в опоре 8 вставки 9 в зада1шом положении, которое фиксируется любым известным средством, например фиксирующими штифтами или вьшолнением поперечного сечения глухого отверстия в опорах 8 и поперечного сечения вста вок в виде многоугольника (например в виде шестиугольника, как показано на фиг. 4). Перед началом испытаний вставки устанавливают в глухие отверстия и фиксируют в заданном положении так, что направление скоса на вставках соответствует программе испытаний, определяемой условиями эксплуатации, типоразмером и технологическим назначением испытьюаемого пуансона. Часть вставок может не иметь скосов (а 0). Прн каждом ходе ползуна пресса с пуансоном вниз торец пуансона встречает рабочий торец вставки 9. Послед няя вместе с опорной плитой отжимает плунжер 5, преодолевая давление жидкости в цилиндре 4. При этом испытьшаемый пуансон преодолевает силу Р, направление которой либо совпадает с его продольной осью при а О, либо не совпадает с этой осью при а 0. В последнем случае точка приложения сшш Р смещена от оси на величину эксцентриситета е, зависящего i от угла а, а направление силы Р р;асположено под углом к этой же оси. Это приведет к появлению горизонтальной составляющей силы Р, величина которой зависит от е и а, и тем самым к моделированию реальных условий работы пуансона, характеризующихся его продольньпи и поперечньп изгибами. При испытании давление в цилиндр. и,сЗТедовательно, величина усилия Р, ход отжатия опоры и, следовательно, величина зазора а, величина угла а устанавливаются,исходя из заданной программы (режима) испытания пуансона, размеров и материала пуансона, условий его эксплуатации, с учетом того, что деформация испытьтаемого пуансона должна находиться в упругой области. Это позволяет максимально приблизить установленный режим (программу) испытаний пуансона к реальному режиму (условию) эксплуатации того же пуансона. После подъема ползуна отжатый плунжер займет верхнее положение под действием давления жидкоста в цилиндре, а опора под действием пружин также вернется в верхнее исходное положение, в результате чего между плзшжером и опорной плитой восстанавливается зазор а. После образования этого зазора производится поворот стола 7 на угол до совпадения оси испытываемого пуансона с осью очередной опорной плиты, а тем самым и осью вставки. После этого производится следующее нагруя«ние пуансона. Таким образом осуществляются циклические испытания пуансона на стойкость путем его сжатия с продольным и поперечным изгибом. При этом режим испытания максимально приближен к условиям эксплуатации пуансона. Последовательные нагружения пуансона производят при непрерывных ходах пресса или при одиночных. Такое испытание производится до разрушения пуансона. При этом режим испытания максимально приближен к условиям эксплуатации пуансона, поскольку в процессе работы пуансон воспринимает как сжимающие, так и изгибающие усилия. Использование установки позволяет повысить точность определения стойкости пуансонов, установить их оптимальные размеры и форму с учетом режима эксплуатации. На основании результатов испытания возможно внесение конструктивных изменений и замена материала применяемых пуансонов с целью повышения их- стойкости. Формула изобретения 1. Установка для проведения стойкостных испыташй, содержащая пресс, ползун которого снабжен зажимами для испытьгааемой детали, а также соосно расположешую гидропНевмоподушку, отличающаяся тем, что, с Целью повышения точности испытаний она снабжена приводным столом, смонтированным с возможностью периодического поворота во«5 1фуг вертикальной оси, смещеЯной относительно оси ползуна при этом в столе равномерно по окружности размещены регулируемые iscTSBKH с профилированными рабоч1ши поверх ностями. 2. Установка по п. 1,отличающая с я тем, что вставки смонтированы в под0пружиненных опорах, установленных с возможностью перемещения в направлении движения ползуна. Источники информацин, принятые во внимание при экспертизе 1. Автомобильная промышленность, 1961, № 3, с. 42-43.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС БРИКЕТИРОВОЧНЫЙ | 2009 |

|

RU2421337C2 |

| Устройство для измерения отклонения перемещения ползуна вертикальной прессовой установки | 1987 |

|

SU1418064A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Узел для установки штампа | 1988 |

|

SU1542690A1 |

| Автоматическая линия штамповки лезвий стрельчатых лап | 1984 |

|

SU1255263A1 |

| Способ испытаний на прочность деталей типа колец | 1981 |

|

SU1171136A1 |

| Штамп для изготовления отводов из листовых заготовок | 1981 |

|

SU958003A1 |

f vz

0w. /

Авторы

Даты

1980-06-25—Публикация

1978-03-02—Подача