1

Изобретение относится к производству труб, а точнее к производству сварных труб, и может быть использовано при изготовлении спиральношовных труб.

Известен способ изготовления спиргшьношовных труб,, при котором полосу формуют в трубную заготовку, а затем сваривают кромки витков между собой, регулируя при зтом диаметр трубы и величину сварочного зазора изменением угла подачи полосы и перемещением первого сформованного витка по вертикали l.

Однако осуществление данного способа невозможно при высокочастотной сварке путем обжатия крюмок роликами в связи с тем, что для осуществления способа необходимо иметь полностью сформованный, не сваренный виток.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления спиральношовных труб,при котором полосу формуют в цилиндрическую трубную заготовку, регулируя при этом диаметр трубы и величину сварочного зазора изменением угла

формовки, а затем сваривают кромки витков между собой 2.

Недостатками этого способа являются низкое качество сварного шва, 5 поскольку изменение величины давления трубы на ролик люнета неоднозначно определяет изменение диаметра трубы и величины нахлеста, так как по разному влияют на изменение диаметра трубы и нахлеста физико-механические свойства и геометрические параметры исходной полосы, значительная инерционность в регулировании диаметра трубы и нахлеста вследствие

15 того, что сигнал об изменении давления поступает в момент, когда в зону сварки подошла уже новая порция металла, которая может изменить первоначальное положение; недостаточная

20 точность регулирования диаметра

трубы и нахлеста в связи с тем, что регулирование производят изменением только одного параметра (угла формовки) , вследствие чего диаметр и нах25 лест оказываются взаимосвязанными.

Одним из основных факторов, влияющих на качество сварного соединения, является величина нахлеста.

Цель изобретения - повышение качества труб за счет уменьшения колеаний технологических параметров фор-f овки, повышение производительности экономия металла за счет уменьшеия величины нахлеста.

Поставленная цель достигается тем, то в способе изготовления спиральновных труб полосу формуют в цилиндическую трубную заготовку преимуественно с нахлестом кромок, регулируя при этом технологические параметры формовки изменением угла формовки, а затем сваривают кромки витков между собой, при этом измеряют величину нахлеста и при отклонении ее от згщанной в процессе регулирования дополнительно изменяют угол входа полосы в формовочное устройство в плоскости, перпендикулярной плоскости движения полосы.

Регулирование величины нахлеста и диаметра труб обычно осуществляется изменением только одного параметра формовки (например угла формовкиi скорости подачи полосы и т.д.), что приводит к нeдoпycт мым отклонениям нахлеста от номинального. Так, при значительных отклонениях ширины и серповидности полосы, особенно на концевых участках рулонов, с целью исключения возможной расформовки и тем самым нарушения процесса сварки, полосу формуют с нахлестом большим, чем это требуется для получения Качественного сварного шва, а это приводит к уменьшению производительности и повьшюнию расхода метгшла.

По предлагаемому способу при подаче полосы в формовочное устройство положение свариваемых кромок в зоне сварки зафиксировано (например шовообжимными роликг1ми) , при этом положение задней кромки на входе ее в формовочное устройство определяется роликами, сцепленными с полосой.Вслед за изменением положения роликов изменяется угол входа полосы в формовочное устройство в плоскости, перпендикулярной плоскости движения полосы, то есть полоса поворачивается относительно точки сварки, что ведет к изменению нахлеста. Перемещение задней кромки вверх, вызывает увеличение величины нахлеста, перемещение вниз уменьшение величины нахлеста.

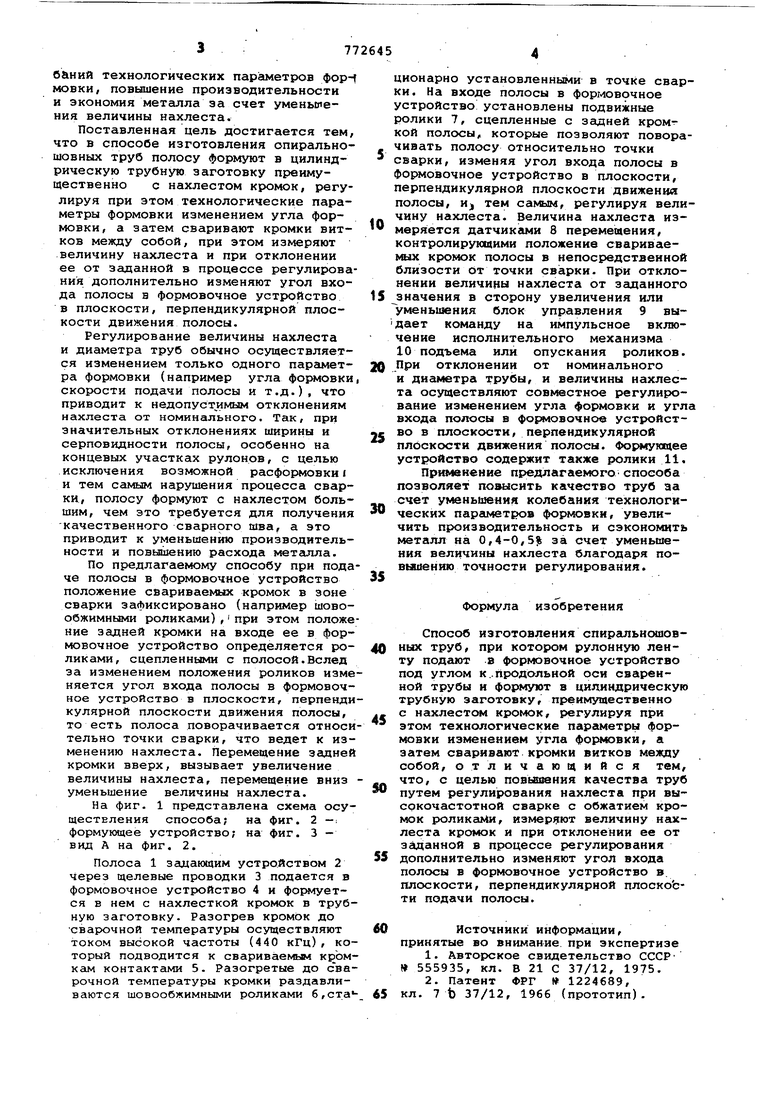

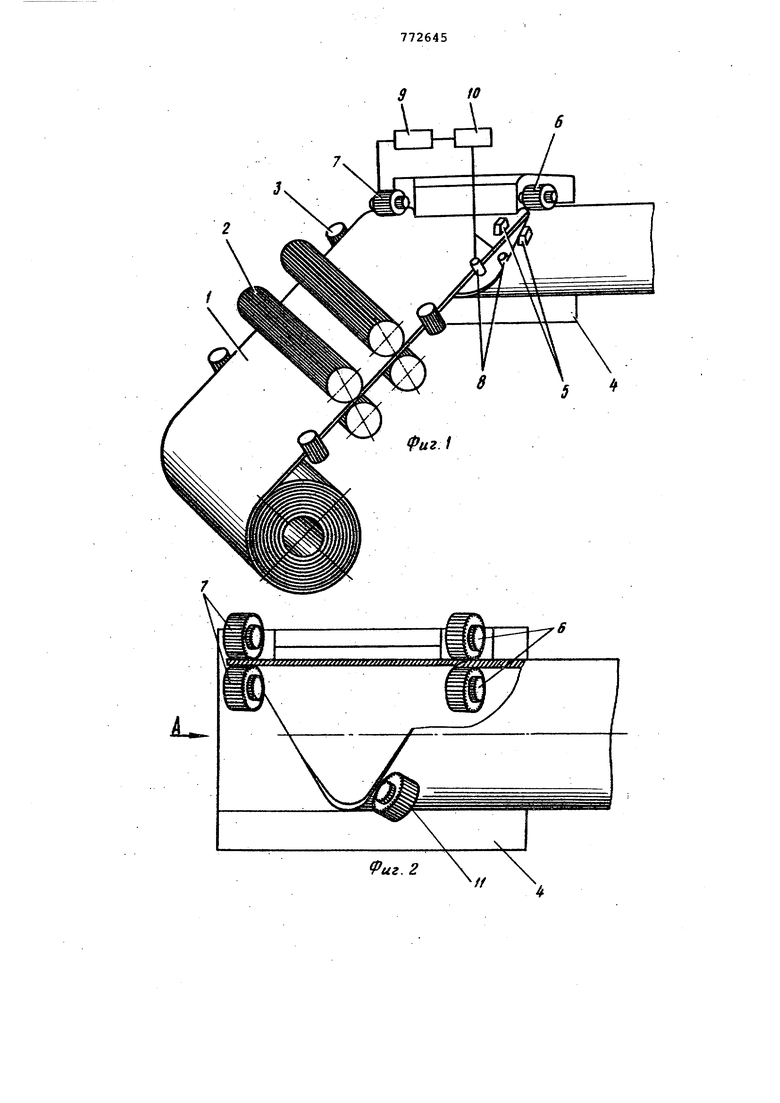

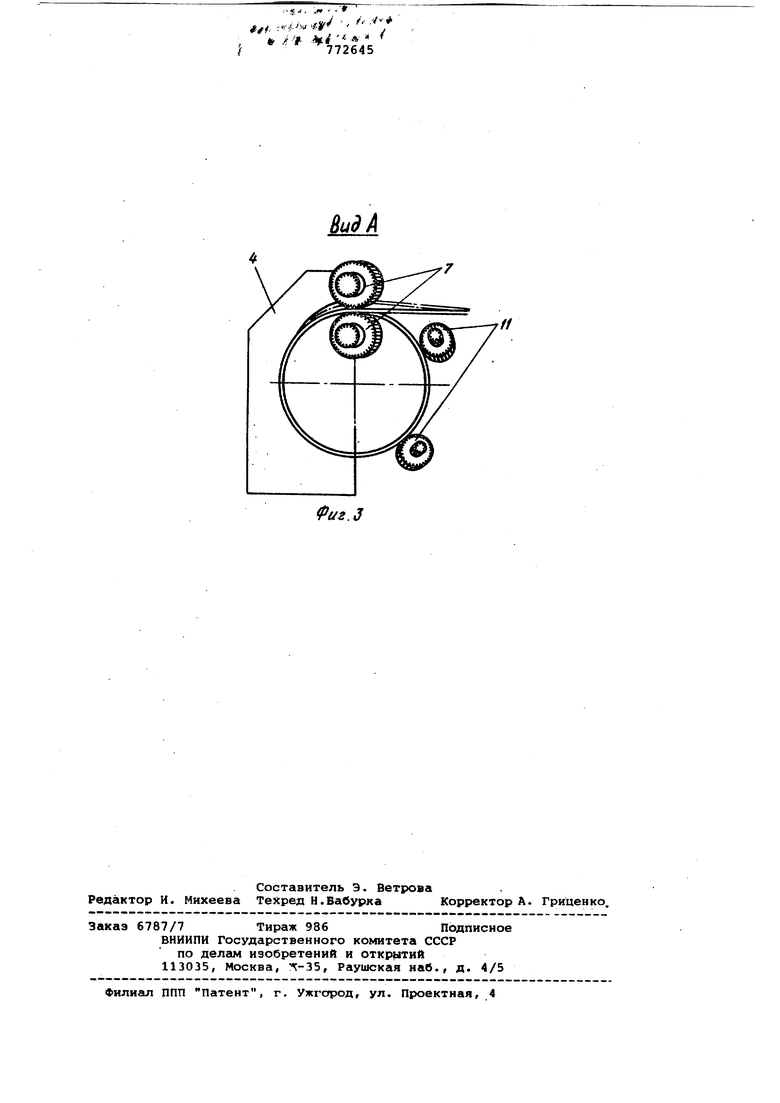

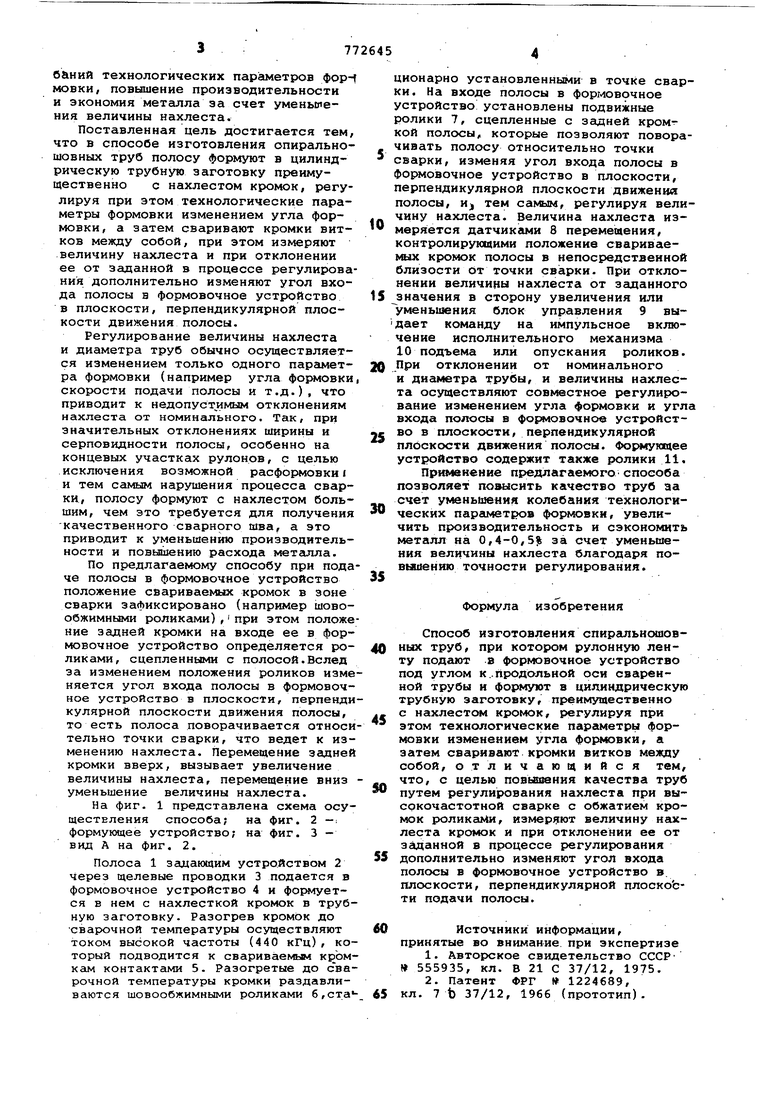

На фиг. 1 представлена схема осуществления способа; на фиг, 2 -. формующее устройство; на фиг. 3 вид А на фиг. 2.

Полоса 1 задающим устройством 2 Через щелевые проводки 3 подается в формовочное устройство 4 и формуется в нем с нахлесткой кромок в трубную заготовку. Разогрев кромок до сварочной температуры осуществляют током высокой частоты (440 кГц), который подводится к свариваеким кромкам контактами 5. Разогретые до с варочной температуры кромки раздавливаются шовообжимными роликами б,ста-

ционарно установленными в точке сварки. На входе полосы в формовочное устройство установлены подвижные ролики 7, сцепленные с задней кромкой полосы, которые позволяют поворачивать полосу относительно точки сварки, изменяя угол входа полосы в формовочное устройство в плоскости, перпендикулярной плоскости движения полосы. Ил тем , регулируя величину нахлеста. Величина нахлеста иэмеря:ется датчиками 8 перемещения, контролирующими положение свариваемых крокюк полосы в непосредственной близости от точки сварки. При отклонении величины нахлеста от заданного 5 значения в сторону увеличения или уменьшения блок управления 9 выдает команду на импульсное включение исполнительного механизма 10 подъема или опускания роликов. 0 При отклонении от номинального и диаметра трубы, и величины нахлеста осуществляют совместное регулирование изменением угла формовки и угла входа полосы а фо овочнов устройсте во в плоскости, перпендикулярной

плоскости движения полосы. Формующее устройство содержит также ролики 11. Прш екение предлагаемого способа позволяет повысить качество труб за счет уменьшения колебания технологических парг1метров формовки, увеличить производительность и сэкономить металл на 0,4-0,5|i за счет уменьшения величины нахлеста благодаря повышению точности регулирования.

Формула изобретения

Способ изготовления спиральношов0 ных труб, при котором рулонную ленту подают в формовочное устройство под углом к..Продольной оси сваренной трубы и формуют в цилиндрическую трубную заготовку, преимущественно с нахлестом кромок, регулируя при этом технологические параметры формовки изменением угла формовки, а затем сваривают кромки витков междУ собой, отличающийся тем, что, с целью повьивекия качества труб

путем регулирования нахлеста при высокочастотной сварке с обжатием кромок роликаг, измеряют величину нахлеста кромок и при отклонении ее от заданной в процессе регулирования 5 дополнительно изменяют угол входа полосы в формовочное устройство в. плоскости, перпендикулярной плоскости подачи полосы.

0 Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 555935, кл. В 21 С 37/12, 1975.

2.Патент ФРГ I 1224689, 5 кл. 7 b 37/12, 1966 (прототип).

.-. .-

fff. :fi-:v f,t , t- .i

772645

л .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1985 |

|

SU1310061A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Устройство для изготовления сварных спиральношовных труб | 1977 |

|

SU700224A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Шовообжимной ролик | 1978 |

|

SU770700A1 |

| Шовообжимное устройство | 1982 |

|

SU1091960A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Способ изготовления спирально-шовных труб | 1987 |

|

SU1489873A1 |

Авторы

Даты

1980-10-23—Публикация

1979-04-16—Подача