(54) УСТРОЙСТВО ДЛЯ ЗАХВАТА И ЮСТИРОВКИ

1

Изобретение относится к электронному машиностроению, в частности, к устройствам захвата и ориентации деталей и может быть использовано для захвата, последующей юстировки и перемещения деталей в герметизированном объеме и в вакууме.

Известно устройство для захвата деталей, содержащее силовой привод, выполненный в виде кулачково-рычажного. механизма и захватывающий орган с губками, связанный с силовым приводом 1.,

Недостатком этог устройства является сложность конструкции, наличие кинематических пар с внешним трением, что является причиной низкой надежности при использовании устройства в условиях вакуума.

Известно также устройство для захвата и юстировки детали, содержащее привод, корпус и захватывающий орган, причем захватывающий орган BbinojfHeH в виде трубок Бурдона, соединенных внутренними полостями между собой, в которые подается под давлением газ 2.

Недостатком данного устройства является необходимость привязки к стенке вакуумной камеры гибких герметичных элеменДЕТАЛИ

тов (трубок Бурдона) для передачи в них проводника давления, вследствие чего определяющим на/ ежность и долговечность работы фактором является вакуумная плотность материала трубок. Для целого ряда 5 применений быстродействие указанного устройства является недостаточним. Недостатком также является невозможность юстировки детали после ее захвата.

Целью изобретения является повыщение надежности и обеспечение возможности юсти10 ровки детали.

Поставленная цель достигается тем, что захва(тывающий орган выполнен в виде продольно деформируемых упругих элементов, соединенных жестко своими концами с пьезопреобразователями, закрепленными на кор1Sпусе упругими подвесками.

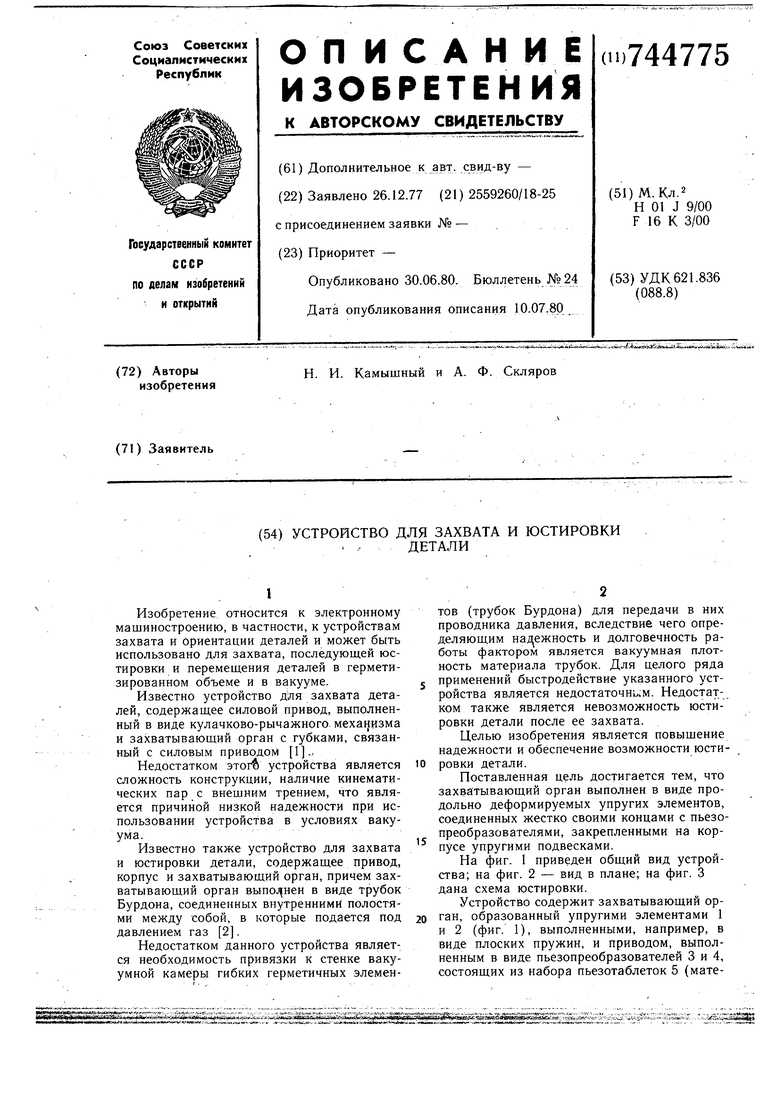

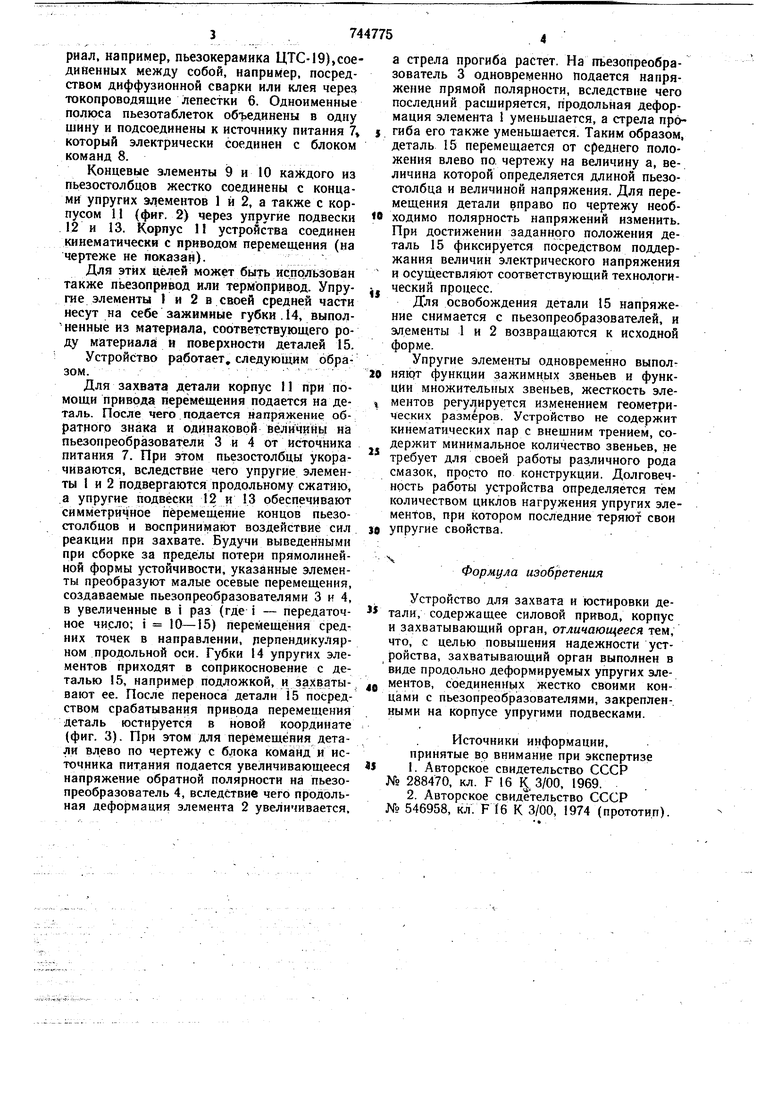

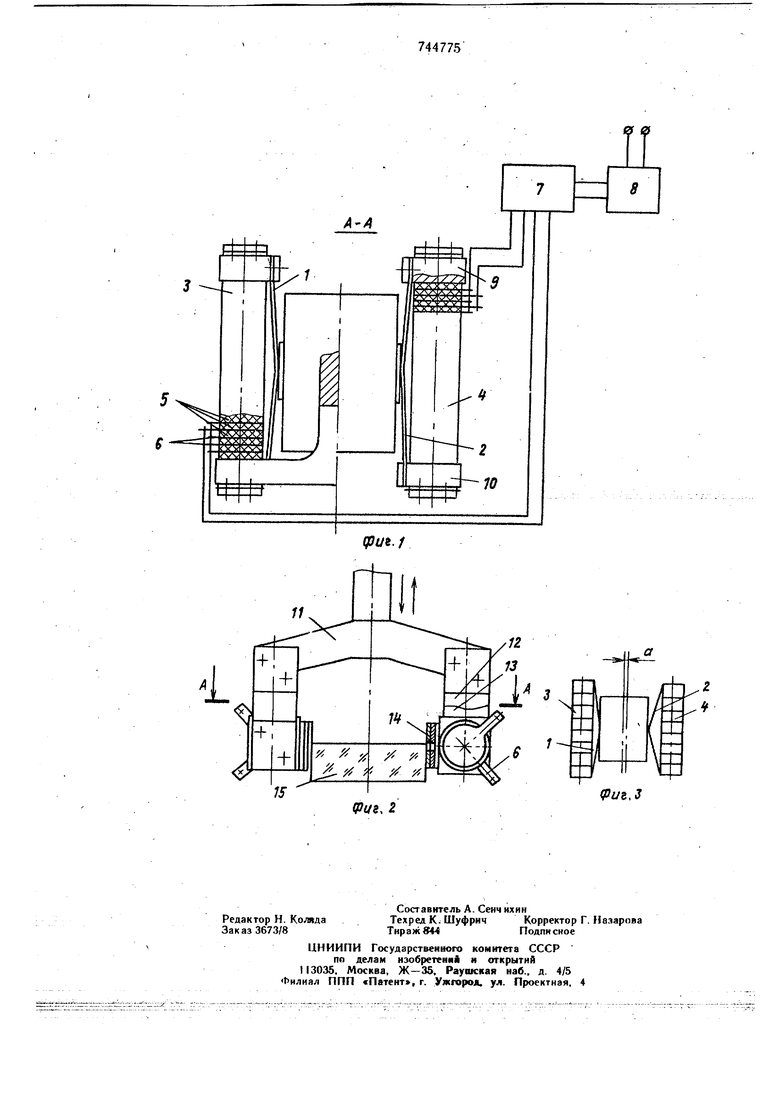

На фиг. 1 приведен общий вид устройства; на фиг. 2 - вид в плане; на фиг. 3 дана схема юстировки.

Устройство содержит захватывающий орган, образованный упругими элементами 1 и 2 (фиг. 1), выполненными, например, в виде плоских пружин, и приводом, выполненным в виде пьезопреобразователей 3 и 4, состоящих из набора пьезотаблеток 5 (мате

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор | 1977 |

|

SU700266A1 |

| Устройство для захвата детали | 1982 |

|

SU1034094A2 |

| Двигатель | 1979 |

|

SU848736A1 |

| Схват промышленного робота | 1987 |

|

SU1442399A1 |

| Схват промышленного робота | 1981 |

|

SU1009758A1 |

| Захватное устройство | 1988 |

|

SU1632585A1 |

| Устройство для перемещения объекта | 1975 |

|

SU534610A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1990 |

|

RU2022776C1 |

| Захватное устройство | 1984 |

|

SU1234183A1 |

| Исполнительный орган промышленного робота | 1978 |

|

SU768633A1 |

iviuja

риал, например, пьезокерамика ЦТС-19),соединенных между собой, например, посредством днффузионной сварки или клея через токопроводящие лепестки 6. Одноименные полюса пьезотаблеток объединены в одну шину и подсоединены к нсточннку питания 7 который электрически соединен с блоком команд 8.

Концевые элемеиты 9 и 10 каждого из пьезостолбцов жестко соединены с концами упругих элементов 1 и 2, а также с корпусом 11 (фиг. 2) через упругие подвески 12 и 13. Корпус II устройства соединен кинематически с приводом перемещения (на чертеже ие показан).

Для этих целей может быть испсУ1ьзован также пьезопривод или термопривод. Упругае элементы 1 и 2 в своей средней части несут на себе зажимные губки .14, выпол венные из материала, соответствующего роду материала и поверхности деталей 15. Устройство работает, следующим образом. /. . Для захвата детали корпус 11 при помощи привода перемещения подается на деталь. После чего подается напряжение обратного знака и одинаковой величины на пьезопреобразователи 3 и 4 от источника питания 7. При этом пьезостолбцы укорачиваются, вследствие чего упругие элементы 1 и 2 подвергаются продольному сжатию, а упругие подвески 12 и 3 обеспечивают симметричное перемещение концов пьезостолбцов и воспринимают воздействие сил реакции при захвате. Будучи выведенными при сборке за пределы потери прямолинейной формы устойчивости, указанные элементы преобразуют малые осевые перемещения, создаваемые пьезопреобразователями 3 и 4, в увеличенные в i раз (где i - передаточное число; i 10-15) перемещения средних точек в иаправлении, перпендикулярном продольной оси. Губки 14 упругих элементов приходят в соприкосновение с деталью 15, например подложкой, и захватывают ее. После переноса детали 15 посредством срабатывания привода перемещения деталь юстируется в новой координате (фиг. 3). При этом для перемещения детали влево по чертежу с блока команд и нсточннка питания подается увеличивающееся напряжение обратной полярности на пьезопреобразователь 4, вследствие чего продольная деформация элемента 2 увеличивается.

а стрела прогиба растет. На гтьезопреобразователь 3 одновременно подается напряжение прямой полярности, вследствие чего последний расширяется, продольная деформация элемента 1 уменьшается, а стрела прогиба его также уменьшается. Таким образом, деталь 15 перемещается от среднего положения влево по чертежу на велнчину а, величина которой определяется длиной пьезостолбца и величиной напряжения. Для перемещения детали вправо по чертежу необходимо полярность напряжений изменнть. Прн достижении заданного положения деталь 15 фиксируется посредством поддержания величин электрического напряжения

и осуществляют соответствующий технологический процесс.

Для освобождения детали 15 напряжение снимается с пьезопреобразователей, и элементы 1 и 2 возвращаются к исходной форме.

Упругие элементы одновременно выполняк)т функции зажимных звеньев и функции множительных звеньев, жесткость элементов регулируется изменением геометрических размеров. Устройство не содержит кинематических пар с внешним трением, содержит минимальное количество звеньев, не требует для своей работы раз;Личного рода смазок, просто по конструкции. Долговечность работы устройства определяется тем количеством циклов нагружения упругих элементов, при котором последние теряют свои

упругие свойства.

Формула изобретения

Устройство для захвата и юстировки деталн, содержащее силовой привод, корпус и захватывающий орган, отличающееся тем, что, с целью повышения надежности устройства, захватывающий орган выполнен в виде продольно деформируемых упругих элементов, соединенных жестко своими концами с пьезопреобразователями, закрепленными на корпусе упругими подвесками.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 288470, кл. F 16 1 3/00, 1969.

Авторы

Даты

1980-06-30—Публикация

1977-12-26—Подача