Изобретение относится к машиностроению, в частности к манипуляторам, обслуживающим установки неразрушающего контроля.

Известно захватное устройство для цилиндрических деталей, содержащее зажимные губки, закрепленные на рейках, кинематически связанных с приводом перемещения губок - силовым цилиндром. При захвате деталей известное устройство позволяет сохранять положение осей деталей разных диаметров. Для этого требуется ручная переналадка губок. Ручная переналадка на разные диаметры и отсутствие переналадки на разные длины не позволяют использовать устройство в гибких автоматизированных производствах деталей различных типоразмеров. Кроме того, выполнение зажимных элементов в виде губок мешает сканированию по всей длине детали при неразрушающем контроле, так как губки закрывают концевые части деталей.

Наиболее близким к предлагаемому является устройство, содержащее расположенные навстречу друг другу исполнительные органы, один из которых установлен неподвижно на основании, а второй снабжен электроприводом продольного перемещения. Зажимные элементы выполнены в виде конических насадок, установленных на штоках пневмоцилиндров.

Технологические возможности известного устройства ограничены. Оно может осуществлять только транспортировку труб со стеллажа в карман. Для работы с деталями разных диаметров требуется смена элементов. Конструкция зажимных элементов в виде конических насадок пригодна только для деталей, имеющих торцовые отверстия.

На один уровень оси деталей устройством не устанавливаются.

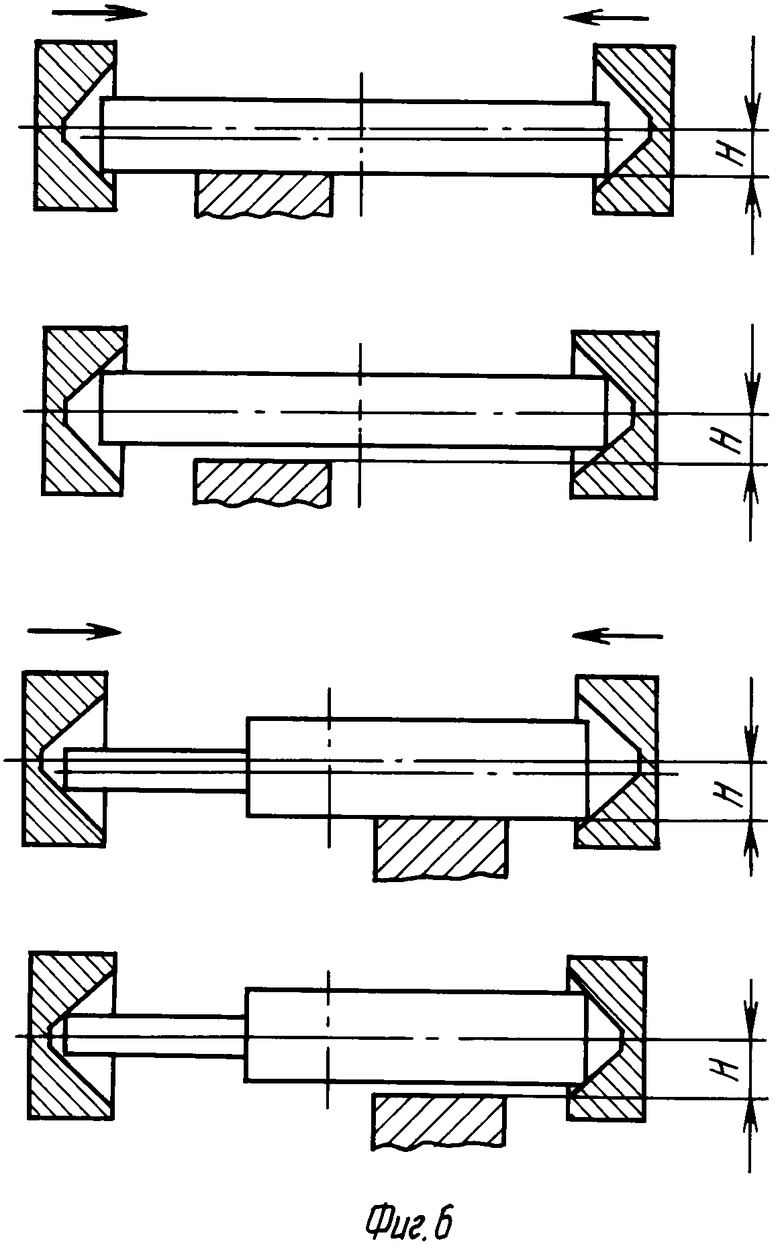

Настройка на детали различной длины осуществляется за счет того, что один из исполнительных органов выполнен подвижным, а другой - неподвижным. Подвижный орган перемещает деталь вдоль оси к неподвижному и деталь зажимается. Оси симметрии деталей различной длины при этом не совпадают. В то время как при неразрушающем контроле необходима ориентация детали относительно датчика сканирующей системы. При высокопроизводительном способе сканирования от оси симметрии по разные стороны детали оси симметрии деталей различной длины должны совпадать.

В конструкции известного устройства реализована сложная кинематическая схема, включающая несколько приводных механизмов. При этом вращение зажатой детали не предусмотрено.

Целью изобретения является расширение технологических возможностей и упрощение конструкции за счет одновременного зажима, установки положения осей разных диаметров и ориентирования оси симметрии деталей различной длины.

Это достигается тем, что каждый исполнительный орган снабжен электроприводом продольного перемещения. Зажимные элементы выполнены в виде установленных с возможностью вращения валов. В валах со стороны обращенных друг другу торцов выполнены конические гнезда. При этом устройство снабжено системой слежения, содержащей бесконтактный датчик, имеющий индуктивную связь с перфорированным кругом из проводящего материала, размещенным на валу двигателя электропривода.

Получая перемещение вдоль оси детали от электропривода продольного перемещения через реечную передачу, зажимные элементы синхронно двигаются навстречу торцам зажимаемой детали. При этом коническими гнездами, выполненными в торцах валов, захватывают деталь за торцы и без специальных переналадочных устройств устанавливают на один уровень оси деталей разных диаметров и длин, совмещая эти оси с осью конических гнезд и одновременно зажимая деталь.

Ось симметрии деталей при этом устанавливается по оси симметрии устройства и у деталей разной длины совпадает. Таким образом, благодаря конструкции зажимных элементов, которые связаны с синхронно перемещающимися навстречу друг другу электроприводами и при снабжении устройства системой слежения, управляющей процессом зажима и одновременно ориентированием деталей различных типоразмеров, предлагаемое устройство без специальных переналадочных и дополнительных зажимных устройств выполняет одновременно несколько операций.

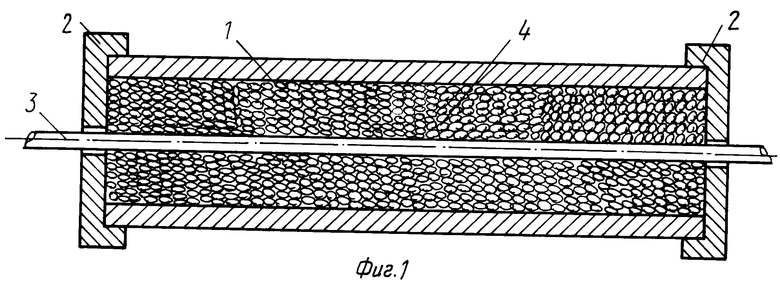

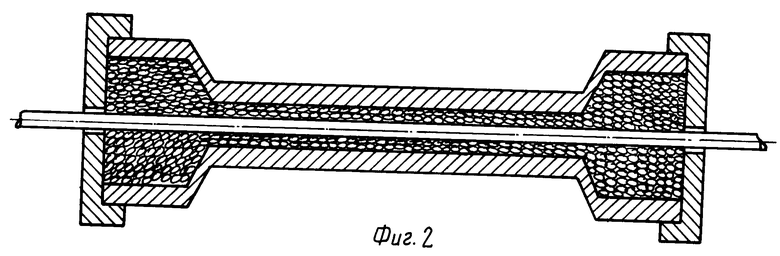

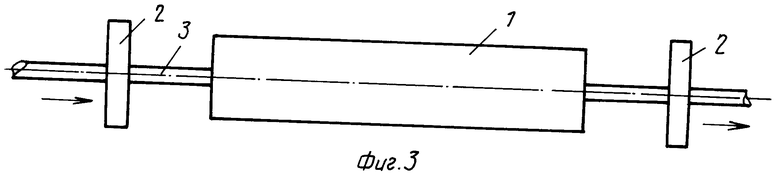

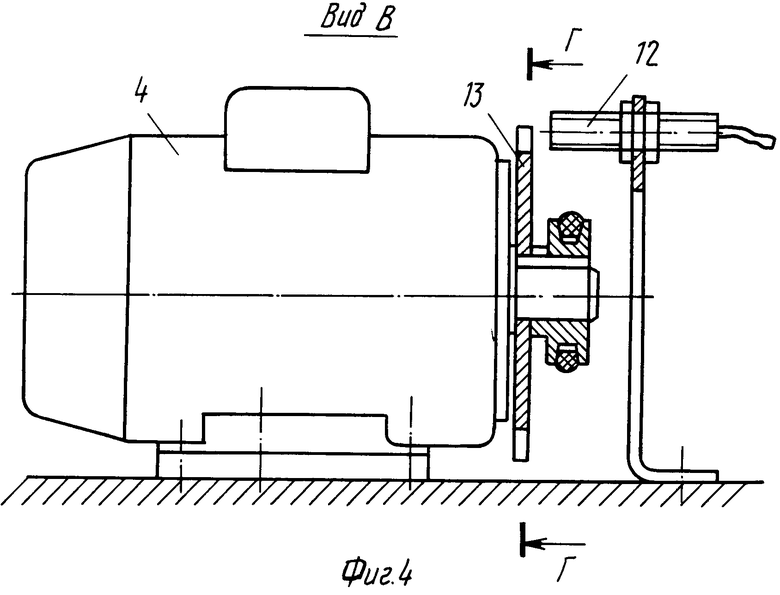

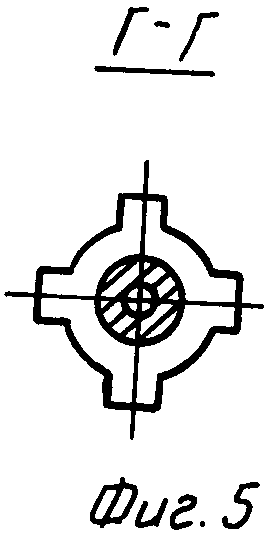

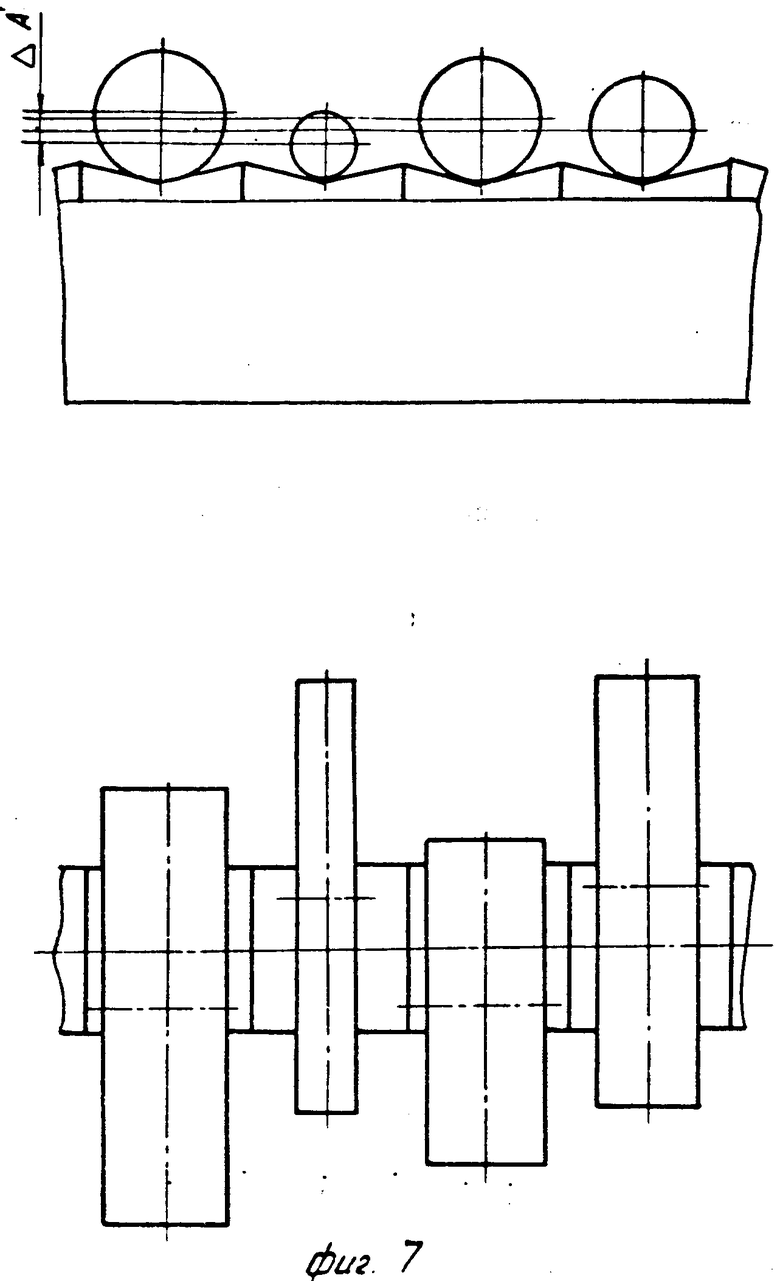

На фиг. 1 показан общий вид манипулятора с устройством для захвата; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид по стрелке Б на фиг.2; на фиг.4 - вид по стрелке В на фиг.3; на фиг.5 - разрез Г-Г на фиг.4; на фиг.6 - схема совмещения осей деталей; на фиг.7а,б - расположение деталей в накопителе.

Устройство содержит исполнительные органы 1, каждый из которых снабжен электроприводом продольного перемещения, который содержит редуктор 2, соединенный с зубчатыми шестернями 3 и электродвигателем 4. Исполнительные органы имеют зажимные элементы, выполненные в виде валов 5, на торцах 6 которых выполнены конические гнезда 7 с износостойкой поверхностью. Каждый из валов соединен с приводом вращения 8. Исполнительные органы с зажимными элементами расположены в раме 9, на которой нарезана рейка 10. Рама 9 через ходовой винт 10 соединена с приводом 11 подъема - опускания детали. Устройство снабжено системой слежения, содержащей бесконтактный датчик 12, имеющий индукционную связь с перфорированным кругом 13 из проводящего материала, размещенным на валу электродвигателя 4. На фиг.1 показаны также привод 14 продольного перемещения манипулятора и накопитель деталей 15.

Устройство работает следующим образом.

С пульта управления подается команда на захват детали. Детали - прокатные валки, имеют следующие габариты:

диаметр шейки 70-140 мм;

длина валка 755-1970 мм;

масса до 400 кг.

Валки уложены в ячейках стационарного накопителя 15 параллельно друг другу.

Включается привод 14 и манипулятор перемещается к заданной ячейке накопителя. Затем включается привод 11 и опускает устройство для захвата до крайнего нижнего положения, при котором нижняя точка конического гнезда 7 оказывается ниже нижней точки торца шейки детали меньшего диаметра. Затем одновременно включаются электроприводы продольного перемещения исполнительных органов и приводы вращения зажимных элементов 8. Синхронно перемещаясь навстречу друг другу посредством реечной передачи по раме 9, исполнительные органы осуществляют несколько операций. Тот исполнительный орган, который первым соприкасается с деталью, передвигает ее вдоль оси детали до соприкосновения со вторым исполнительным органом, ось симметрии деталей разных длин при этом совпадает. Соприкоснувшись с торцами 6 зажимных элементов, деталь попадает в конические гнезда 7, которые, вращаясь и перемещаясь навстречу друг другу, совмещают ось детали с осью конических гнезд и зажимают деталь. Как только усилие зажима, которое зависит от веса (т.е. от диаметра и длины) зажимаемой детали, превышает достаточное (заданное для самой крупной детали), изменяется частота вращения электродвигателя привода продольного перемещения, снабженного перфорированным кругом 13.

Положение отверстий на круге изменяется относительно датчика и датчик дает сигнал на пульт управления. Электродвигатели 4 и 8 отключаются и дальнейшее перемещение исполнительных органов прекращается. Зажатая и сориентированная деталь вместе с устройством для захвата приводом 11 в крайнее верхнее положение (уровень позиции контроля) и манипулятор приводом 12 переносит ее на позицию контроля под сканирующую систему. Включается привод 8, задавая детали рабочее вращение и деталь подвергается сканированию.

По окончании операции привод 7 отключается и манипулятор возвращает деталь в исходную ячейку накопителя, проделывая все описанные операции в обратном порядке.

Отсутствие специальных переналадочных и зажимных устройств, простота кинематической схемы упрощают конструкцию, при этом устройство имеет широкие технологические возможности, которые позволяют манипулятору захватывать, ориентировать, зажимать и вращать детали различных типоразмеров. При этом исключается необходимость во вращательных и ориентирующих устройствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕТАЛЕЙ ТИПА ДИСКОВ | 1991 |

|

RU2029301C1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧАСТИЧНО ПОВРЕЖДЕННОЙ ДВУХПУЧКОВОЙ ТОПЛИВНОЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА, КАМЕРА ДЛЯ РАЗДЕЛКИ И ФАЛЬШТВЭЛ ДЛЯ ВОССТАНОВЛЕНИЯ ТОПЛИВНОЙ СБОРКИ | 1992 |

|

RU2072569C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Исполнительный орган сборочного манипулятора | 1980 |

|

SU961939A1 |

| Исполнительный орган манипулятора | 1982 |

|

SU1131648A1 |

| Кисть манипулятора | 1987 |

|

SU1423372A1 |

| Устройство для автоматического ультразвукового контроля | 1989 |

|

SU1629839A1 |

| Захват | 1980 |

|

SU905061A1 |

| Устройство для центрирования и закрепления деталей | 1987 |

|

SU1521550A1 |

Изобретение относится к машиностроению, в частности к манипуляторам, обслуживающим установки неразрушающего контроля. Цель изобретения: упрощение конструкции и расширение технологических возможностей за счет одновременного зажима, установки положения осей разных диаметров и ориентирования оси симметрии деталей различной длины. Для этого исполнительные органы с зажимными элементами синхронно перемещаются навстречу друг другу, зажимные элементы выполнены в виде валов, на торцах которых выполнены конические гнезда. Валы снабжены приводом вращения. Вращаясь и перемещаясь навстречу друг другу, зажимные элементы захватывают деталь за торцы коническими гнездами, совмещают ее ось с осью конических гнезд и зажимают деталь. Ось симметрии деталей различной длины при этом совпадает. Система слежения, содержащая бесконтактный датчик, имеющий индуктивную связь с перфорированным кругом, отключает электропривод продольного перемещения в момент, когда усилие зажима становится выше достаточного. 7 ил.

УСТРОЙСТВО ДЛЯ ЗАХВАТА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащее корпус, зажимные органы, выполненные в виде смонтированных на валу конических гнезд, привод сведения - разведения зажимных органов и привод вращения одного из зажимных органов, отличающееся тем, что, с целью расширения технологических возможностей оно снабжено рамой с размещенными на ней зажимными органами, приводом вертикального перемещения зажимных органов и приводом вращения второго зажимного органа, при этом установленный на каждом зажимном органе привод их сведения-разведения выполнен в виде смонтированных на выходном валу привода двух шестерен, каждая из которых имеет возможность взаимодействия с соответствующим зубчатым участком, выполненным на раме, а выходной вал привода вертикального перемещения, смонтированного на корпусе, выполнен в виде ходового винта, на котором размещена рама, кроме того, выходной вал каждого из приводов вращения, смонтированных на зажимных органах, кинематически связан посредством цепной передачи с валом конического гнезда.

| Захватное устройство для деталей типа шатунов | 1983 |

|

SU1159758A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-15—Публикация

1990-11-26—Подача