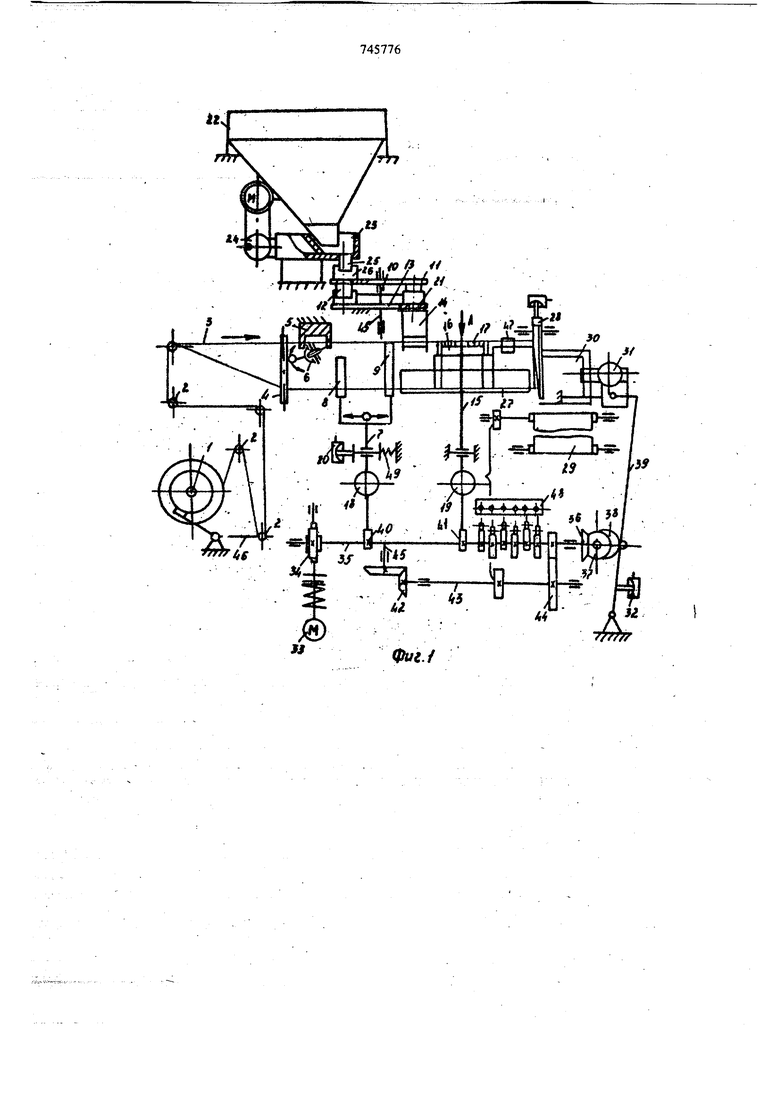

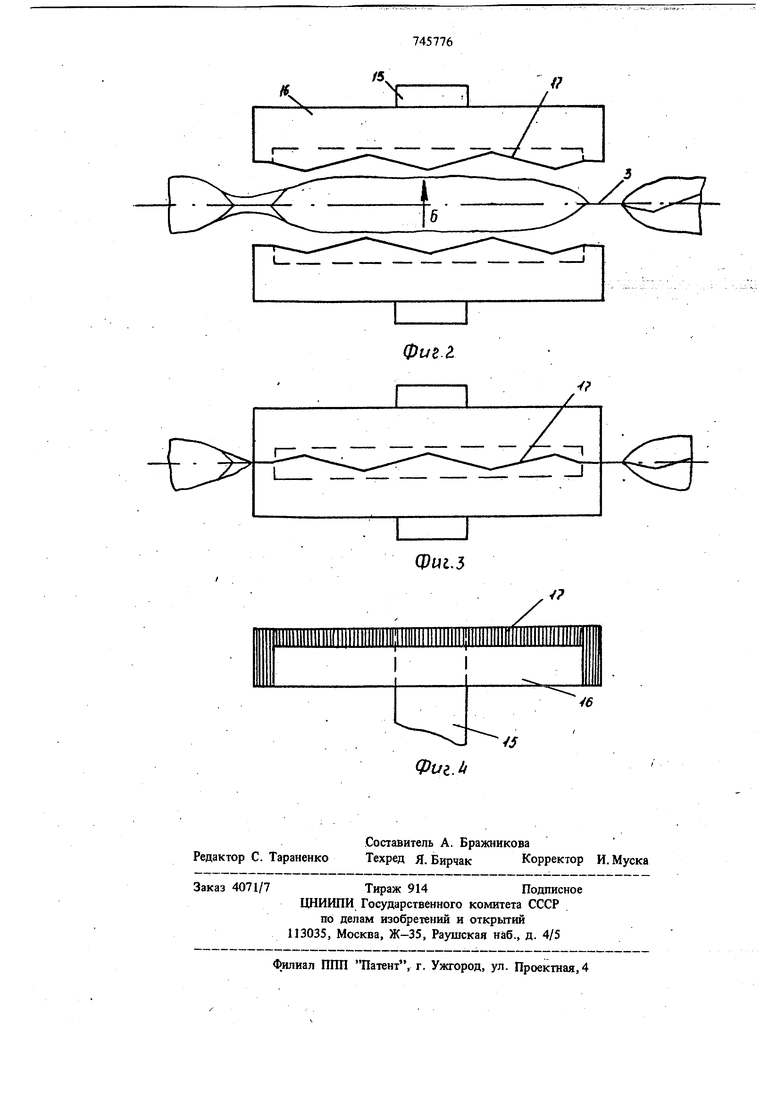

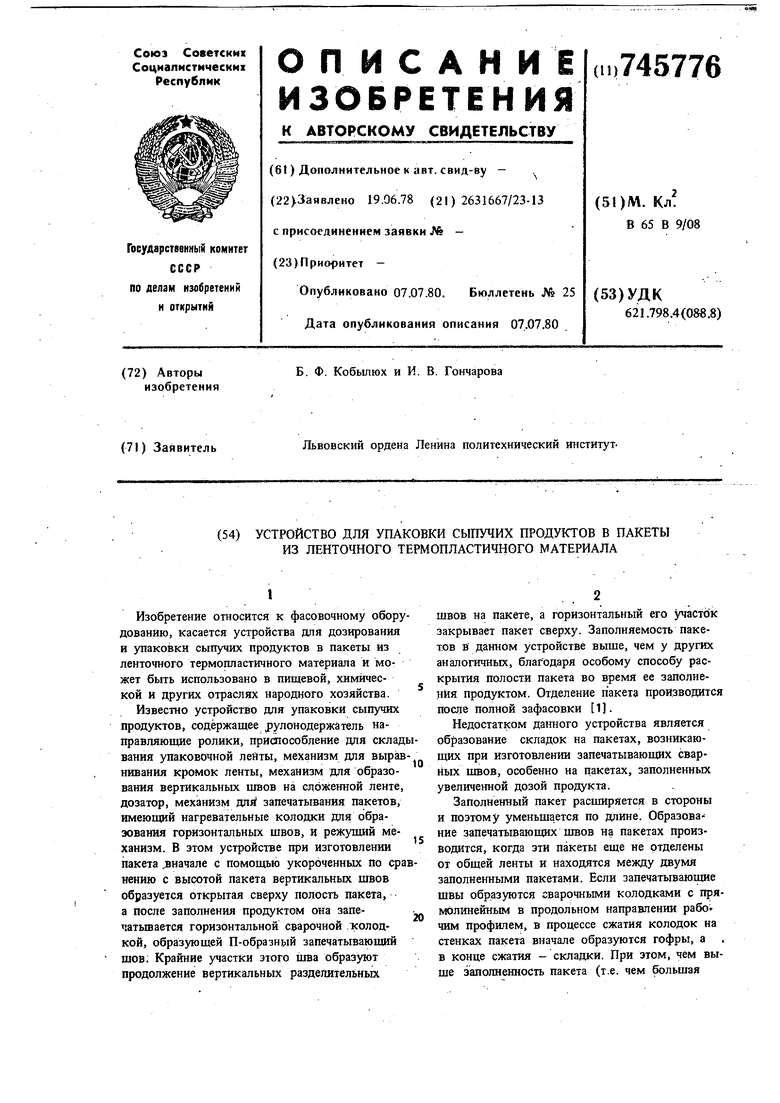

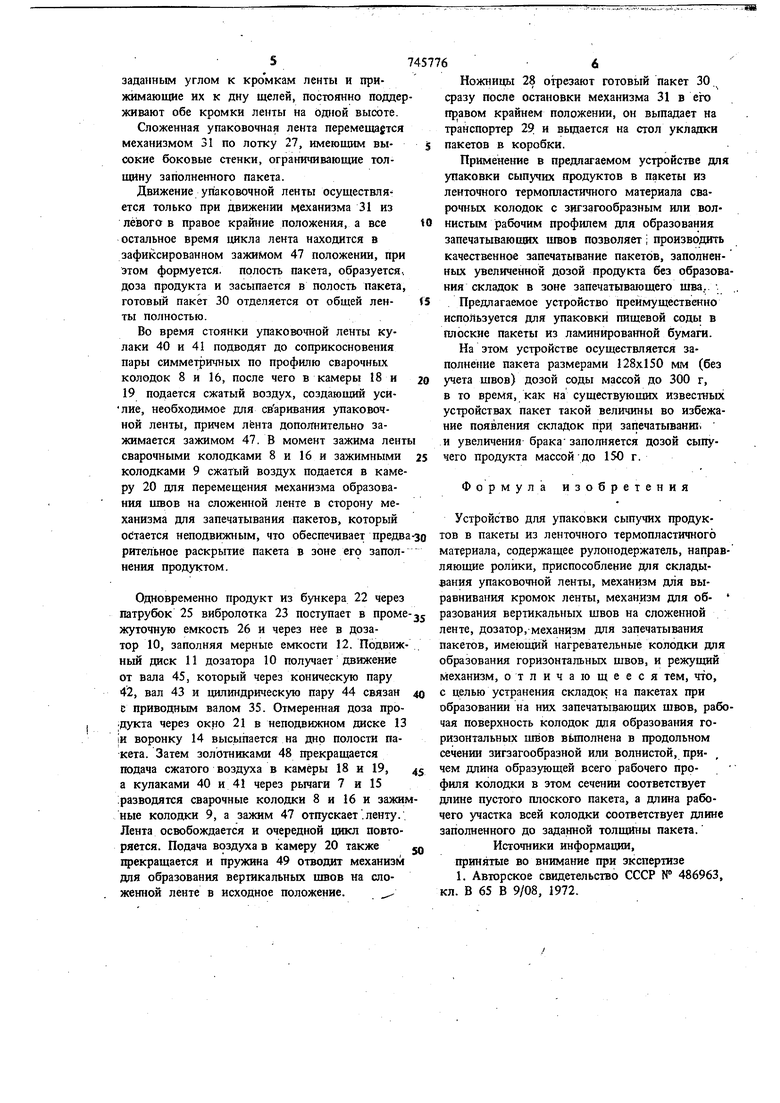

(54) УСТРОЙСТВО ДЛЯ УПАКОВКИ СЫПУЧИХ ПРОДУКТОВ В ПАКЕТЫ ИЗ ЛЕНТОЧНОГО ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА Изобретение относится к фасовочному обору дованию, касается устройства дпя дозирования и упаковки сыпучих продуктов в пакеты из ленточного термопластичного материала и может быть использовано в пищевой, химической и других отраслях народного хозяйства. Известно устройство дпя упаковки сыпучих продуктов, содержащее дэулонодержатель направляющие ролики, приспособление для склад вания упаковочной лейты, механизм для вырав нивания кромок ленты, механизм для образования вертикальных щвов на сложенной ленте, дозатор, механизм длй запечатывания пакетов, имеющий нагревательные колодки для образования горизонтальных швов, и режуший механизм. В зтом устройстве при изготовлении пакета начале с помощью укороченных по сра нению с высотой пакета вертикальных швов образуется открытая сверху полость пакета, а после заполнения продуктом она запечатьтается горизонтальной сварочной /колодкой, образующей П-образняй запечатывающий щов; Крайние участки этого шва образуют продолжение вертикальных разделительных ШВОВ на пакете, а горизонтальный его участок закрывает пакет сверху. Заполняемость пакетов в данном устройстве выше, чем у других аналогичных, благодаря особому способу раскрытия полости пакета во время ее заполнения продуктом. Отделение пакета производится после полной зафасовки 1 . Недостатком данного устройства является образование складок на пакетах, возникающих при изготовлении запечатывающих сварных швов, особенно на пакетах, заполненных увеличенной дозой продукта. Заполненный пакет расширяется в стороны и поэтому уменьшается по длине. Образова-ние запечатывающих швов на пакетах производится, когда зти пакеты еще не отделены от общей ленты и находятся между двумя заполненными пакетами. Если запечатывающие швы образуются сварочными колодками с прямолинейным в продольном направлении рабо чим профилем, в процессе сжатия колодок на стенках пакета вначале образуются гофры, а в конце сжатия - складки. При этом, чем выше заполненность пакета (т.е. чем большая доза Продукта засыпана в тот же пакет), тем больше складок образуется на пакете в зоне запечатывающего шва, тем выше брак продукции.I Целью изобрететшя является устранение складок, возникающих на пакетах при образовании на HiDC запечатывающих швов, в частности На пакетах, заполненных увеличенной дозой продукта. Поставленная цель достигается тем, что в предлагаемом устройстве рабочая поверхность колодок для образования горизонтальных швЬв вьшолнена в продольном сечении зигзагообразной или волнистой, причем длина образующей всего рабочего профиля колодки в этом сечении соответствует длине пустого плоского пакета, а длина рабочего участка всей кшодки соЪтвётствует Длине .ненного до заданной толщины пакета. На фиг. 1 изображена принципиальная -схема устройства для упаковки сыпучих продуктов в пакеты из ленточного, термопластичного материала; на фиг. 2 -вид А на фиг. II при разведенных сварочных колодках; на фиг. 3 - то же,в момент образовани запечатывающего шва; на фиг. 4 - вид Б на фиг. 2. Устройство (фиг. 1) содержит рулонодер.жатель 1, направляющие ролики 2, приспособление для складьшания упаковочной ленты 3, выполненное в виде двух вертикальных роликов 4, механизм для выравнивания кромок ленты, содержащий упорно-направляющие коло ки 5 и подпружиненные ролики 6, механизм для образования вертикальных щвов на сложе ной ленте, включающий рычаг 7 со сварочнь ми и заЯсимными колодками 8 и 9, дозатор 10 с транспортно-дозирующим диском 11, мерными емкостями 12 в виде двух телеско Шчёскй соединенных стаканов, неподвижньпи диском 13 и воронкой 14 для направления продукта в пакет, механизм для запечатывания пакетов и режущий механизм. Мейнйзм дли заНёчатыванИя пакетов включает рьиаги 15 и нагревательные колодки i6j, при этом рабочая поверхность 17 колодок 16 выполнена в продольном сечении зигзагообразной (фиг. 2 и 3) или волнистой. Длина образующей всего рабочего профиля колодки 16 Ж йродольном сечений соответствует длийе пустого пакета, а длина рабочего участка всей колодки 16 соответствует длине заполненного до заданной толщшты пакета. Пневмокамеры 18 и 19 служат для сжатия колодок 8, 9 и 16, а пневмокамера 20 - для сообщения возвратно-поступательного движ йия в плбскости перемещения упаковочной ленты механизму дл образования вертикальных швов на последней. Неподвижный диск 13 дозатора в зоне загрузки пакета имеет окно 21. Для загрузки дозатора в устройстве имеются бункер 22 и вибролоток 23 с дебалансным приводом 24, при этом патрубок 25 вибролотка выполнен в виде короткого цилиндра, закрепленного подвижно в вертикальном направлении, сообщен с промежуточной емкостью 26 и имеет возможность контактирования с диском 11. В зоне сварки и заполнения пакетов установлен лоток 27 для направления упаковочной ленты и обеспечения заданной толщины пакета. Режущий механизм выполнен в виде ножниц 28, под которыми установлен транспортер 29 для выдачи готового пакета 30. В устройстве имеется механизм 31 для пошагового перемещения упаковочной ленты и пневмокамера 32. Привод устройства включает электродвигатель 33, редуктор 34, приводтгой вал 35, коническую пару 36 для сообщения движения валу 37 и кулаку 38. Кулак 38 служит для перевода через рычаг. 39 механизма 31 из крайнего левого в крайнее правое поло Кение, а кулаки 40 и 4 - для подвода до соприкосновения пар колодок 8 и 16. . С приводным валом 35 связан через коническую пару 42, вал 43 и цилиндрическую пару 44 вал 45, приводящий в движение диск И дозатора 10. Устройство работает следующим образом. Электродвигатель 33 через редуктор 34, вал 35, коническую пару 36 приводит в движение вал 37, а вместе с ним и кулак 38, который через рычаг 39. переводит механизм 31 на заданный щаг из крайнего левого в крайнее правое положение. В момент приближения механизма 31 к правому крайнему положению в пневмокамеру 32 подается сжатый воздух. Пневмокамера 32, воздействуя на рьиаг 39, возвращает механизм 31 в исходное положение, после достижения которого подача воздуха в пневмокамеру 32 прекращается до следующего цикла. Механизм 31, находясь в крайнем левом положении, захватывает Заправленную ленту 3 и, двигаясь вправо, перемещает ее на шаг, равный длине пакета 30, При перемещении упаковочной ленты правое плечо рьиага 46 поднимается вверх, вал рулонодержателя 1 растормаживается и упаковочная лента свободно сматывается с рулона до тех пор, пока рычаг 46 не вернется в исходное положение. Сматываемая с рулона лента, огибая направляющие ролики 2, двумя вертикальными роликами 4 складывается пополам. Затем каждая кромка ленты проходит Сквозь упорно-направляющие щели koлoдкн 5. Ролики 6, установленные под

заданным углом к кромкам ленты и прижимающие их к дну щелей, постоянно поддерживают обе кромки ленты на одной высоте.

Сложенная упаковочная лента перемещается механизмом 31 по лотку 27, имеющим высокие боковые стенки, ограничивающие толщину заполненного пакета.

Движение упаковочной ленты осуществляется только при движении механизма 31 из левого в правое крайние положения, а все остальное время цикла лента находится в зафиксированном зажимом 47 положении, при этом формуется, полость пакета, образуется, доза продукта и засыпается в полость пакета, готовый пакет 30 отделяется от общей ленты полностью.

Во время стоянки упаковочной ленты кулаки 40 и 41 подводят до соприкосновения пары симметричных по профилю сварочных колодок 8 и 16, после чего в камеры 18 и 19 подается сжатый воздух, создающий усилие, необходимое для сваривания упаковочной ленты, причем лента допо.1Тнительно зажимается зажимом 47. В момент зажима лент сварочными колодками 8 и 16 и зажимными колодками 9 сжатый воздух подается в камеру 20 для перемещения механизма образования швов на сложенной ленте в сторону механизма для запечатывания пакетов, который остается неподвижным, что обеспечивает предва рительное раскрытие пакета в зоне его заполнения продуктом.

Одновременно продукт из бункера 22 через патрубок 25 вибролотка 23 поступает в промежуточную емкость 26 и через нее в дозатор 10, заполняя мерные емкости 12. Подвижный диск 11 дозатора 10 получает движение от вала 45, который через коническую пару 42, вал 43 и цилиндрическую пару 44 связан с приводным валом 35. Отмеренная доза про.дукта через окно 21 в неподвижном диске 13 И воронку 14 высьшается на дно полости пакета. Затем золотниками 48 прекращается подача сжатого воздуха в камеры 18 и 19, а кулаками 40 и 41 через рьяаги 7 и 15 разводятся сварочные колодки 8 и 16 и зажимные колодки 9, а зажим 47 отпускает .ленту., Лента освобождается и очередной цикл повторяется. Подача воздуха в камеру 20 также 1фекращается и пружина 49 отводит механизм для образования вертикальных швов на сложенной ленте в исходное положение.

Ножницы 28 отрезают готовый пакет 30 сразу после остановки механизма 31 в его правом крайнем положении, он выпадает на транспортер 29 и вьщается на стол укладки пакетов в коробки.

Применение в предлагаемом устройстве для упаковки Cbmy4ifx продуктов в пакеты из ленточного термопластичного материала сварочных колодок с зигзагообразным или волнистым рабочим профилем для образования запечатывающих швов позволяет ; производить качественное запечатывание пакетов, заполненных увеличенной дозой продукта без образовния складок в зоне запечатывающего шва..

Предлагаемое устройство преимущественно используется для упаковки пищевой содь в плоские пакеты из ламинированной бумаги.

На этом устройстве осуществляется заполнение шкета размерами 128x150 мм (без учета швов) дозой соды массой до 300 г, в то время, как на существующих известных устройствах пакет такой величины во избежание появления складок при запечатываню, и увеличения браказаполняется дозой сыпучего продукта массойДО 150 г.

Формула изобретения

Устройство для упаковки сыпучих продуктов в пакеты из ленточного термопластичного материала, содержащее рулонодержатель, направляющие ролики, приспособление для склады.рания упаковочной ленты, механизм для выравнивания кромок ленты, механизм для образования вертикальных швов на сложенной ленте, дозатор,-механизм для запечатывания пакетов, имеющий нагревательные колодки для образования горизонтальных щвов, и режущий Механизм, отличающееся тем, что, с целью устранения складок на пакетах при образовании на них запечатывающих щвов, рабочая поверхность колодок для образования горизонтальных швов вьшолнена в продольном сечеиии зигзагообразной или волнистой, причем длина образующей всего рабочего профиля колодки в этом сечении соответствует длине пустого плоского пакета, а длина рабочего участка всей колодки соответствует длине заполненного до заданной толщины пакета.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 486963, кл. В 65 В 9/08, 1972.

Фив.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки сыпучих продуктов в пакеты из ленточного термопластичного материала | 1978 |

|

SU745775A1 |

| Устройство для упаковки сыпучих продуктов в пакеты | 1972 |

|

SU486963A1 |

| Устройство для упаковки сыпучих продуктов в пакеты | 1977 |

|

SU686939A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯПРОДУКТОМ и | 1971 |

|

SU307942A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1980 |

|

SU863467A1 |

| Устройство для изготовления,наполнения и запечатывания мешков из термосклеивающегося материала | 1980 |

|

SU925767A1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| АВТОМАТ ДЛЯ УПАКОВКИ И ИЗГОТОВЛЕНИЯ ПАКЕТОВ "МАЛЮТКА" | 2000 |

|

RU2200690C2 |

| Устройство для упаковки продуктов в пакеты из рукавного полимерного материала | 1976 |

|

SU654493A1 |

| Устройство для упаковки продуктов в полимерную пленку | 1980 |

|

SU943105A1 |

Авторы

Даты

1980-07-05—Публикация

1978-06-19—Подача