Изобретение относится к трубопрокатному производству и может быть использовано в трубопрокатных и прошивных ст нкахдля производства труб и гильз повышенной точности. Известно устройство для установки оправки на стержне, содержащее шпильку с буртом и хвостовиком для размещения на ней с зазором оправки и фиксатор осевого перемещения оправки вдоль шпи ки 1.; Однако такое устройство не обеспечивает компенсацию возникающих при про катке случайных внешних возмущающих сил, действие которых передается на стержень и приводит при щэокатке к увеличению разностенности и продольному искривлению проката. Наиболее близкимк изобретению по технической сущности является упорный стержень стана винтовой прокатки, содержащий собственно стержень с гнездом, короткую профилированную оправку с полостью и шпильку, сферической голов кой установленную в углублешю полости оправки, а хвостовиком в гнездо стержня 2. Однако большое удаление опорной сферической поверхности от носика оправки предопределяет опрокидывающее отклонение и осевое смешение под действием несимметричного нагружения, искривление стерхоы - держателя оправки и в итоге ведет к увеличению разностенности и продольного искривлешгя изделия. Наличие неконтактных сферических поверхностей на стержне и внутри оправки не создает удобства при эксплуатации устройства, существенно ограничивает поворот оправки по опорной сферической поверхности стержня и является одной из причин, вызывающих продольные асимметричные возмущения, приводящие к появлению разностенности изделия, особенно на начальном его участке. Кроме того, оправка не зафиксирювана в осевом направлении, что затрудняет его эксплуатацию.

Целью изобретения является умэнь шениа разносге шсх ги и дродатгьной крк вйзны путем повышеет1я надежности Удержания оправки на оси пр.

Цепь достигается тем, что упорный

стержень, содержащий собст.веш1о стерженй с гнездом, короткую профилированную оправку с полостью и шпильку, сферической головкой устшювпенную в углубление полости оправки, а хвостовйком а гнездо стержня, снабжен yc-raновленной на стержне подвил ной вту/:жой

с буртом и конической наруяшой поверхностью, расположенной в пол:ости оправки, и фиксатором оправки от осево1 о смешения относительно ишилыац Это поэаоляет надежно уберечь оправкуот осевого смещения и опрокидывания при неси..-метричных нагрузках, обеспечив тем самым ее необходимое положение при прокатке.

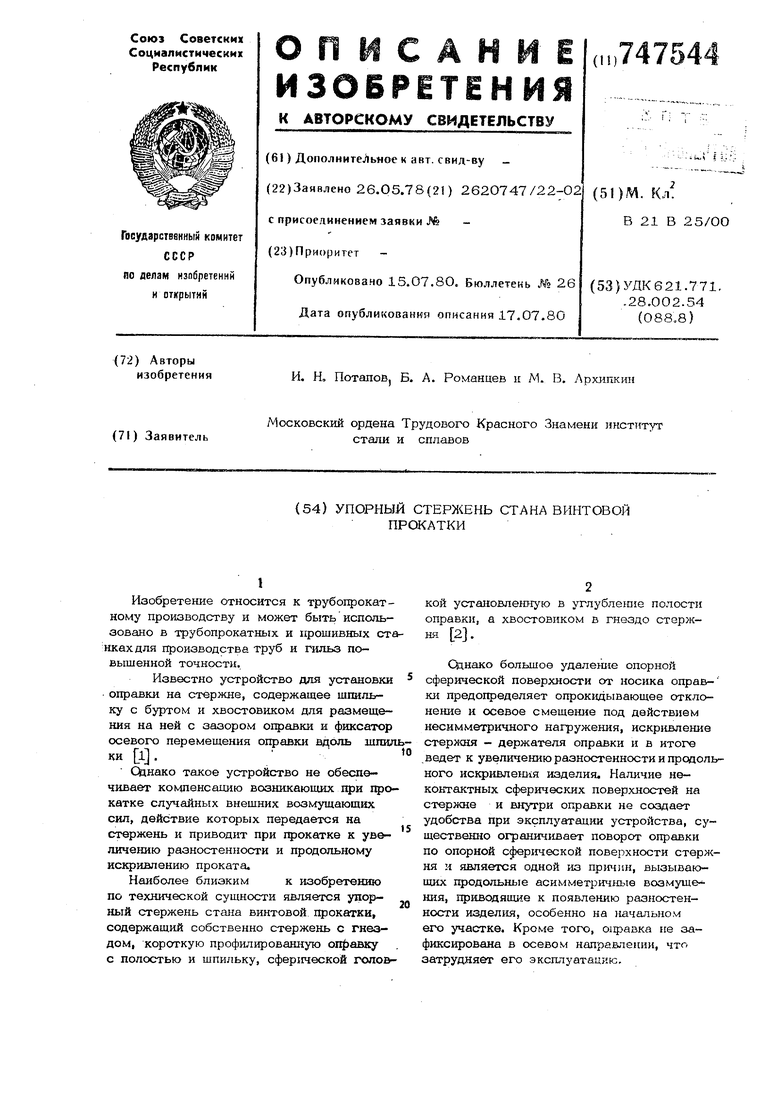

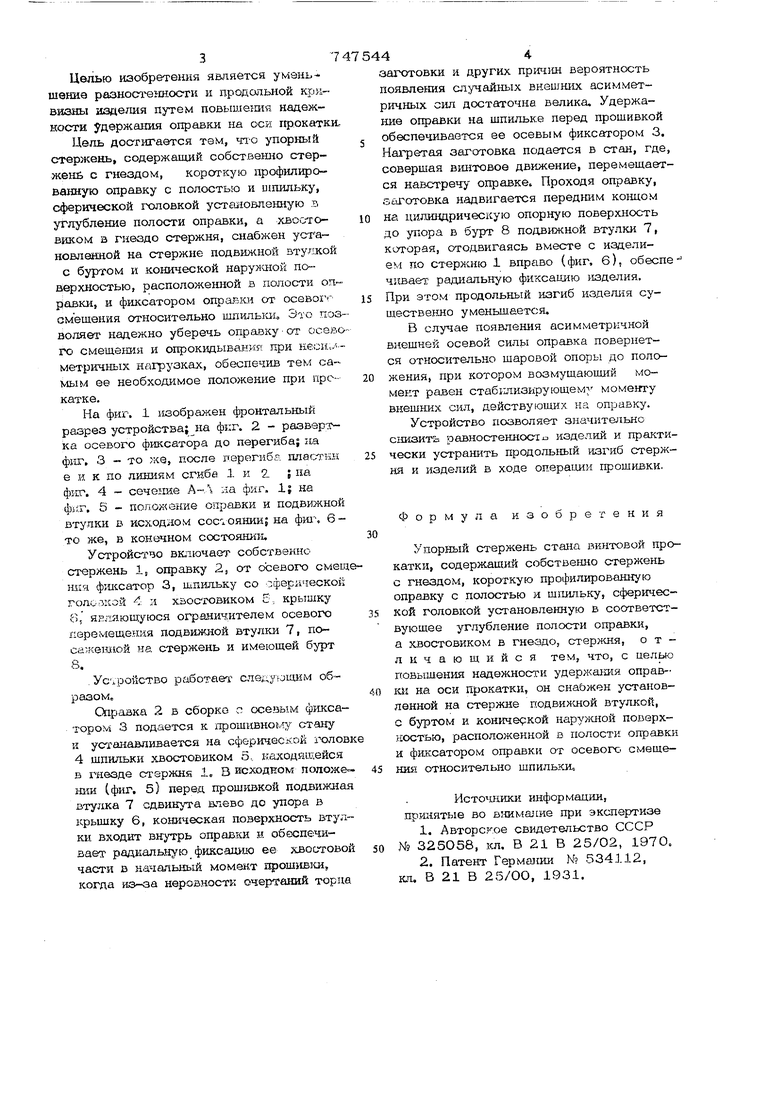

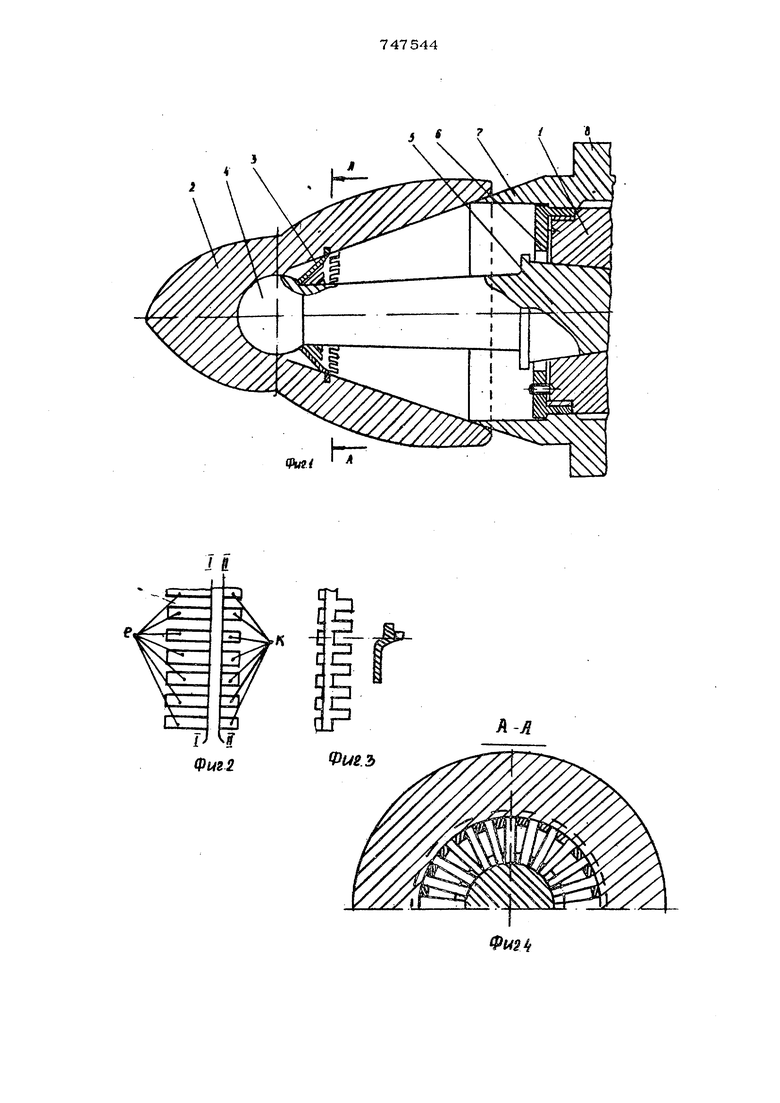

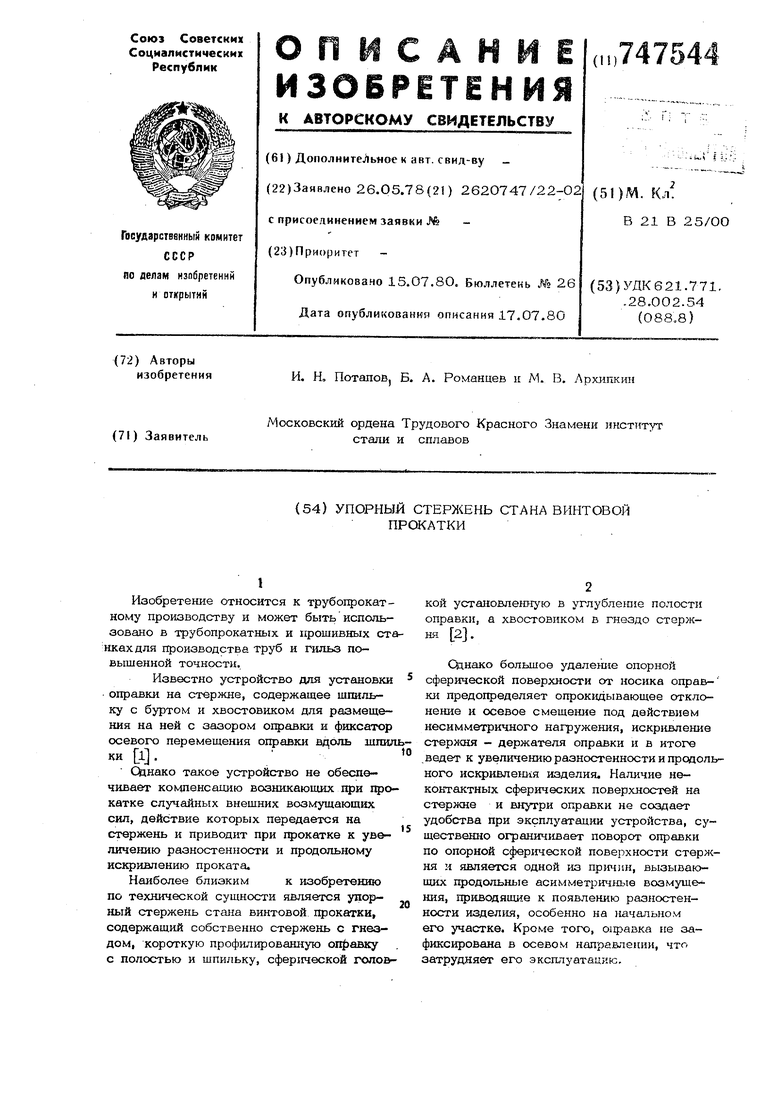

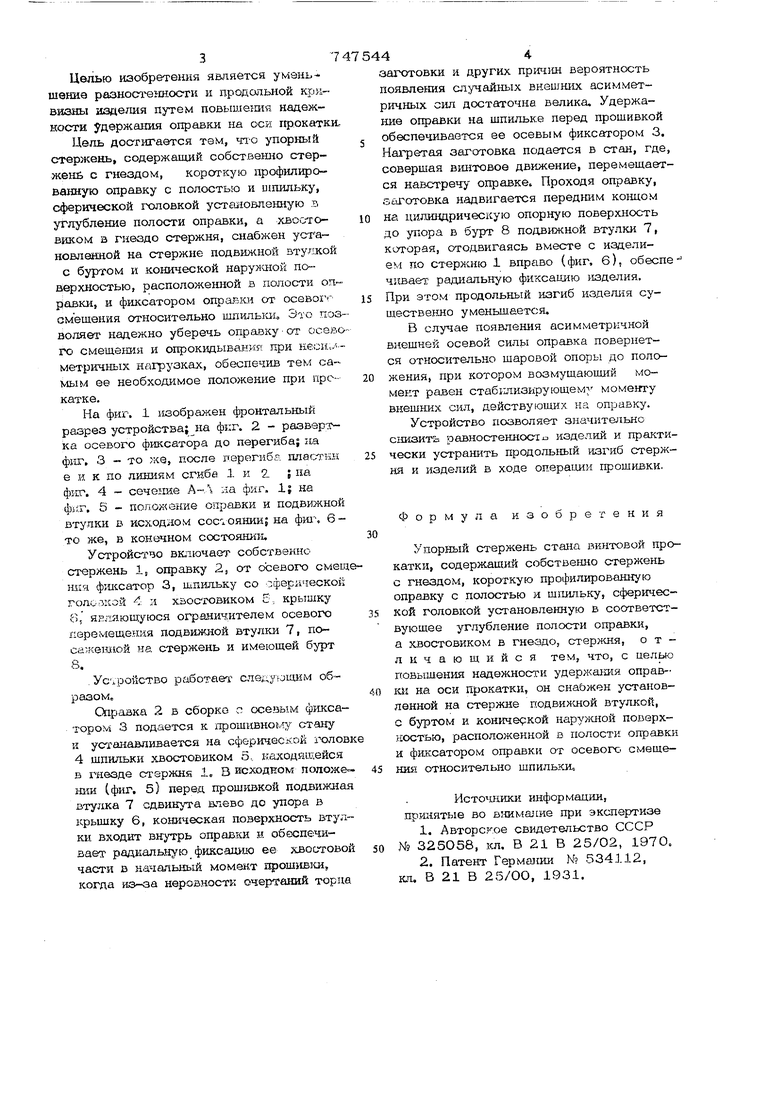

На фиг. 1 изображен фронтальный разрез устройства; на фкг. 2 - развер;:гка осевого ф шсатора до перегиба; на , 3 - то хе, после перегиба пласлг-ик е и к по линиям сгиба 1 и 2. в а флг, 4 сечение А. на фиг, Ij на фкт, 6 - попожение оправки и подвижной втулки в исходном состоянии; на фш 6то же, в конечном состоянии,

Устройст ю включает собственно стержень 1, оправку 2, от осевого смещния фшшатор 3, шпильку со сферической голо ОКОЙ 4 л зсвосгчзвнком с, крышку в, яЕяяющуюся ограничителем осевого

перемещения подвижной втулки 7, посажешюй на стержень и имеющей бурт 8.

. Усчройство рглботает следу оцшм образом.

Справка 2 Б сборке о осевым фиксатором 3 подается к прошивнощ- стану к устанавливается на сферической голов 4 шпильки хвостовиком 5. каходяш,ейся в гнезде стержня 1« 3 неходком положеНИИ (фиг. 5) перед прошивкой подвижная втулка 7 сдвинута влево до упора в 1фьш1ку 6, коническая поверхность втулки входит внутрь оправхш и обеспечивает радиальную фиксацию ее хвостовой части в начальный момент прошив ш, когда из-аа неровности очертаний торна

заготовки и других причин вероятность появления случайных внешних асимметричных сил достаточна велика. Удержание оправки на шпильке перед прошивкой обеспечивается ее осевым фиксатором 3. Нагретая заготовка подается в стан, где совершая винтовое движение, перемещается навстречу оправке. Проходя оправку, .заготовка надвигается передним концом на цилиндрическую опорную поверхнос-ть до упора в бурт 8 подвижной втулки 7, которая, отодвигаясь вместе с изделием по стерлшю 1 вправо (фиг. б), обеспе4jmaeT радиальную фиксацию изделия. При этом продольный изгиб изделия существенно уменьшается.

В случае появления асимметричной внешней осевой силы оправка повернется относительно шаровой опоры до положения, при котором возмущающий момент равен стабилизирующему моменту внешних сил, действующих на оправку.

Устройство позволяет значительно снизить равностенлост з изделий и практически устранить продольный изгиб стержня и изделий в ходе операции прошивки.

Формула изобретения

Упорный стержень стана винтовой прокатки, содержащий собствешю стержень с гнездом, корогкую профилированную оправку с полостью и шпильку, сферической головкой установленную в соответствующее углубление полости оправки, а хвостовиком в гнездо, стержня, отличающийся тем, что, с целью повышения надежности удерл а1а1я оправiffi на оси прокатки, он снаЬжен установленной на стержне подвилсной втулкой, с буртом и конической поверхностью, расположенной в полости оправки и фиксатором оправки от осевого смещения относительно шпильки,

Истошшш информации, при1{ятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 325058, кл. В 21 В 25/02, 1970.

2.Патент Германии № 534J.12, кл, В 21 В 25/ОО, 1931.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| Оправочный стержень трубопрокатного стана | 1980 |

|

SU880527A1 |

| Центрирующее устройство трубопрокатного стана | 1983 |

|

SU1090468A1 |

| Удерживатель оправки трубопрокатного стана | 1990 |

|

SU1712015A1 |

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

| Оправка стана винтовой прокатки труб | 1975 |

|

SU532414A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

| Оправка прошивного стана | 1979 |

|

SU820939A1 |

Vm.s

Авторы

Даты

1980-07-15—Публикация

1978-05-26—Подача