Изобретение относится к трубопрокатному производству и может быть использовано в конструкциях короткооправочных станов винтовой и продольной прокатки труб.

Известно центрирующее устройство прокатного стержня станов продольной прокатки труб, включающее несколько групп центрователей, расположенных на выходной стороне, состоящих в том числе из центрирующих механизмов с центрирующими роликами, ось вращения которых перпендикулярна оси прокатного стержня, закрепленных на рычагах механизма, приводимых в действие пневмоцилиндром. При срабатывании механизма ролики сводятся на прокатный стержень, центрируя его по оси прокатки, и по мере выхода прокатываемой трубы из стана раскрываются, обеспечивая ее прохождение [Целиков А.И. и др. «Трубопрокатный агрегат 140 со станом тандем». // «Вестник машиностроения», 1977, №7, с.10, 13].

Недостатком известного устройства является то, что первый по ходу прокатки центрователь находится на значительном расстоянии от рабочей клети стана, поэтому оправка, закрепленная на конце прокатного стержня вследствие его прогиба под действием собственного веса, опирается на нижний рабочий валок, приводя к дополнительному износу ручья и несовпадению оси стержня с осью прокатки, увеличивая поперечную разностенность и вызывая образование на внутренней поверхности трубы таких дефектов, как, например, продольная прикатанная риска.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является центрирующее устройство прокатного стержня автоматического стана прокатки труб, выполненное в виде подъемного башмака, установленного на выходной стороне стана между рабочими валками и роликами обратной подачи. Высота подъема башмака регулируется болтами, ограничивающими ход траверсы, на которой закреплен башмак [Остренко В.Я., Ватутин П.И. «Производство труб на автоматических установках». // Харьков: Металлургиздат,1958, с.46-47].

Недостатком устройства по прототипу является наличие привода башмака, что делает невозможным его постоянное использование на трубопрокатных агрегатах с двумя станами продольной прокатки, расположенными последовательно, в связи с высокими скоростями прокатки, небольшим расстоянием от оси рабочих валков до башмака и недостаточной скоростью срабатывания исполнительных механизмов и элементов автоматики, что не позволяет опустить башмак после того, как труба вошла в очаг деформации для ее дальнейшего пропуска после выхода из стана.

Техническая задача, решаемая изобретением, состоит в повышении качества внутренней поверхности трубы и снижении поперечной разностенности, которые обеспечиваются постоянным совпадением оси свободного конца прокатного стержня с закрепленной на нем оправкой с осью калибра валков, а также в росте ресурса работоспособности рабочих валков и сокращении простоев станов по смене валков.

Решение технической задачи достигается тем, что в центрирующем устройстве прокатного стержня трубопрокатного стана, расположенного на выходной стороне стана за рабочими валками, включающем корпус с размещенным в нем настраиваемым подвижным упором, поддерживающим прокатный стержень и центрирующим его свободный конец вместе с закрепленной на нем оправкой по оси калибра валков, подвижный упор выполнен с возможностью обеспечения беспрепятственного прохождения прокатываемой трубы и представляет собой вертикальный шарнирно закрепленный Г-образный рычаг, верхняя часть которого, контактирующая с прокатным стержнем, выполнена в виде U-образного ложемента, с профилем продольного сечения в виде пологой восходящей кривой, при этом Г-образный рычаг выполнен с возможностью приведения его в рабочее положение поворотом в плоскости, проходящей через ось прокатного стержня в направлении, противоположном направлению перемещения проката, с соответствующим подъемом свободного конца прокатного стержня на величину, компенсирующую его прогиб, усилием возврата Р, приложенным к нижней части Г-образного рычага и определяемым из выражения

Р≥М×А/В, кг,

где Р - усилие возврата, кг;

М - уравновешиваемая масса прокатного стержня, кг;

А - расстояние между точкой приложения массы М к Г-образному рычагу и осью его поворота, м;

В - расстояние между точкой приложения усилия возврата Р к Г-образному рычагу и осью его поворота, м,

при этом Г-образный рычаг имеет средство его настройки по высоте, выполненное в виде винтового устройства и размещенное перед Г-образным рычагом между осью его поворота и местом приложения усилия возврата Р.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены. Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

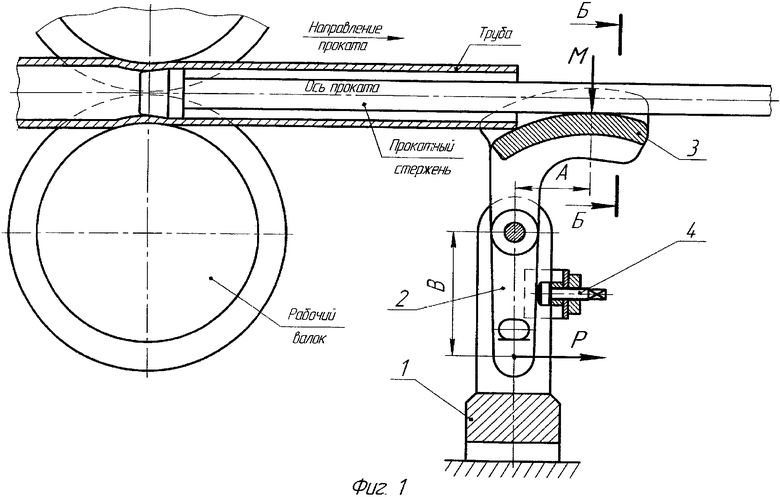

На фиг.1 приведено продольное сечение центрирующего устройства прокатного стержня. На фиг.2 приведено поперечное сечение верхней части Г-образного рычага центрирующего устройства прокатного стержня.

Центрирующее устройство прокатного стержня содержит корпус 1, в котором установлен вертикальный шарнирно закрепленный Г-образный рычаг 2, верхняя часть которого выполнена в виде U-образного ложемента 3, поддерживающего прокатный стержень, центрируя его свободный конец вместе с закрепленной на нем оправкой по оси калибра валков, при этом продольное сечение ложемента 3 выполнено в виде пологой восходящей кривой, обеспечивающей прохождение прокатываемой трубы при выходе ее из стана, а настройка центрирующего устройства по высоте при смене диаметра прокатного стержня производится угловым перемещением рычага 2,осуществляемым винтовым устройством 4. Рабочее положение рычага 2, обеспечивающего совпадение оси свободного конца прокатного стержня, а следовательно, и оправки с осью калибра рабочих валков осуществляется постоянным приложением к нижней части Г-образного рычага усилия возврата Р, величина которого определяется уравновешиваемой массой прокатного стержня М и соотношением плеч А и В рычага 2.

Центрирующее устройство прокатного стержня работает следующим образом.

В исходном состоянии рычаг 2, настроенный на размер прокатного стержня с помощью винтового устройства 4, поджимается контактной поверхностью ложемента 3 к прокатному стержню усилием возврата Р, обеспечивая совпадение оси оправки с осью калибра рабочих валков. При выходе прокатываемой трубы из стана она своим торцом, воздействуя на контактную поверхность ложемента 3, поворачивает рычаг 2 вокруг оси, обеспечивая беспрепятственное прохождение всей трубы на выходную сторону стана. После окончания прокатки трубы и прохождения ею центрирующего устройства и снятия трубы с прокатного стержня рычаг 2 под действием усилия возврата Р поворачивается вокруг своей оси до упора контактной поверхности ложемента 3 в прокатный стержень и поднимает свободный конец его до совпадения с осью калибра, компенсируя прогиб и обеспечивая рабочее положение центрирующего устройства прокатного стержня одновременно со сведением роликов центрователей на прокатный стержень, что обеспечивает совпадение его оси с осью прокатки.

Центрирующее устройство опробовано в промышленных условиях на станах продольной прокатки труб (тандем) ТПА-140.

При этом снизился уровень дефектности внутренней поверхности труб на 20%, поперечная разностенность снизилась на 50%, увеличился ресурс работы рабочих валков станов продольной прокатки труб на 40% и на 12% сократилось время простоев станов, связанное со сменой рабочих валков по износу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 2017 |

|

RU2660462C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2007 |

|

RU2362639C1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Технологический инструмент непрерывного стана оправочной прокатки труб | 1990 |

|

SU1734901A1 |

Изобретение относится к трубопрокатному производству и может быть использовано в конструкциях короткооправочных станов винтовой и продольной прокатки труб. Устройство расположено на выходной стороне стана за рабочими валками и включает корпус с размещенным в нем настраиваемым подвижным упором, поддерживающим прокатный стержень и центрирующим его свободный конец вместе с закрепленной на нем оправкой по оси калибра валков. Подвижный упор выполнен с возможностью обеспечения беспрепятственного прохождения прокатываемой трубы и представляет собой вертикальный шарнирно закрепленный Г-образный рычаг. Верхняя часть Г-образного рычага контактирует с прокатным стержнем и выполнена в виде U-образного ложемента. Г-образный рычаг выполнен с возможностью подъема свободного конца прокатного стержня на величину, компенсирующую его прогиб, усилием возврата, приложенным к нижней части Г-образного рычага. Величина усилия возврата определяется уравновешиваемой массой прокатного стержня и соотношением плеч рычага. Обеспечение совпадения оси свободного конца прокатного стержня с осью прокатки позволяет повысить качество внутренней поверхности труб, снизить поперечную разностенность труб, увеличить ресурс работоспособности рабочих валков и сократить простои стана по смене валков. 2 ил.

Центрирующее устройство прокатного стержня трубопрокатного стана, расположенное на выходной стороне стана за рабочими валками, включающее корпус с размещенным в нем настраиваемым подвижным упором, поддерживающим прокатный стержень и центрирующим его свободный конец вместе с закрепленной на нем оправкой по оси калибра валков, отличающееся тем, что подвижный упор выполнен с возможностью обеспечения беспрепятственного прохождения прокатываемой трубы и представляет собой вертикальный шарнирно закрепленный Г-образный рычаг, верхняя часть которого, контактирующая с прокатным стержнем, выполнена в виде U-образного ложемента, с профилем продольного сечения в виде пологой восходящей кривой, при этом Г-образный рычаг выполнен с возможностью приведения его в рабочее положение поворотом в плоскости, проходящей через ось прокатного стержня в направлении, противоположном направлению перемещения проката, с соответствующим подъемом свободного конца прокатного стержня на величину, компенсирующую его прогиб, усилием возврата Р, приложенным к нижней части Г-образного рычага и определяемым из выражения

Р≥М·А/В, кг,

где Р - усилие возврата, кг;

М - уравновешиваемая масса прокатного стержня, кг;

А - расстояние между точкой приложения массы М к Г-образному рычагу и осью его поворота, м;

В - расстояние между точкой приложения усилия возврата Р к Г-образному рычагу и осью его поворота, м,

при этом Г-образный рычаг имеет средство его настройки по высоте, выполненное в виде винтового устройства и размещенное перед Г-образным рычагом между осью его поворота и местом приложения усилия возврата Р.

| ОСТРЕНКО В.Я | |||

| Производство труб на автоматических установках | |||

| - Харьков: Металлургиздат, 1958, с.46-47 | |||

| Устройство для установки оправкиВ CTAHE ХОлОдНОй пРОКАТКи ТРуб | 1978 |

|

SU799843A1 |

| Механизм перехвата оправочного стержня | 1978 |

|

SU764755A1 |

| Устройство для компенсации упругой деформации стерня оправки трубопрокатного стана | 1976 |

|

SU617091A1 |

| Устройство для компенсации упругой деформации оправочного стержня трубопрокатного стана | 1972 |

|

SU458347A1 |

| US 3523440 А, 11.08.1970. | |||

Авторы

Даты

2009-04-20—Публикация

2007-06-13—Подача