(54) УСТРОЙСТВО ДЛЯ КЛЕЙМЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для клеймения | 1988 |

|

SU1784335A1 |

| Автомат для клеймения крышек | 1980 |

|

SU912330A1 |

| Устройство для маркирования изделий | 1984 |

|

SU1192878A1 |

| Устройство для клеймения | 1988 |

|

SU1667982A2 |

| Устройство для клеймения | 1979 |

|

SU814513A2 |

| Автомат для клеймения цилиндрических деталей | 1979 |

|

SU789183A1 |

| Устройство для клеймения | 1978 |

|

SU753516A1 |

| УСТРОЙСТВО ДЛЯ КЛЕЙМЕНИЯ ИЗДЕЛИЙ | 1972 |

|

SU435882A1 |

| Станок-автомат для ударного клеймения в торец цилиндрических изделий типа "стакан" | 1973 |

|

SU473545A1 |

| Устройство для клеймения изделий типа тел вращения накаткой | 1973 |

|

SU498062A1 |

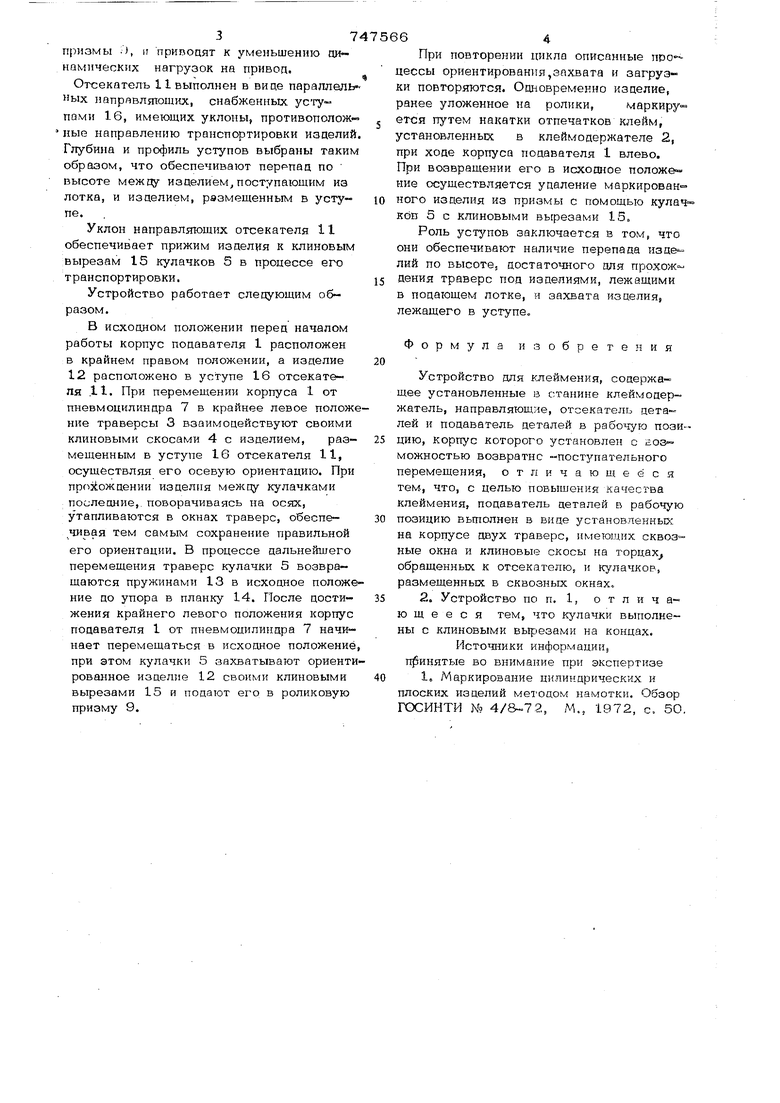

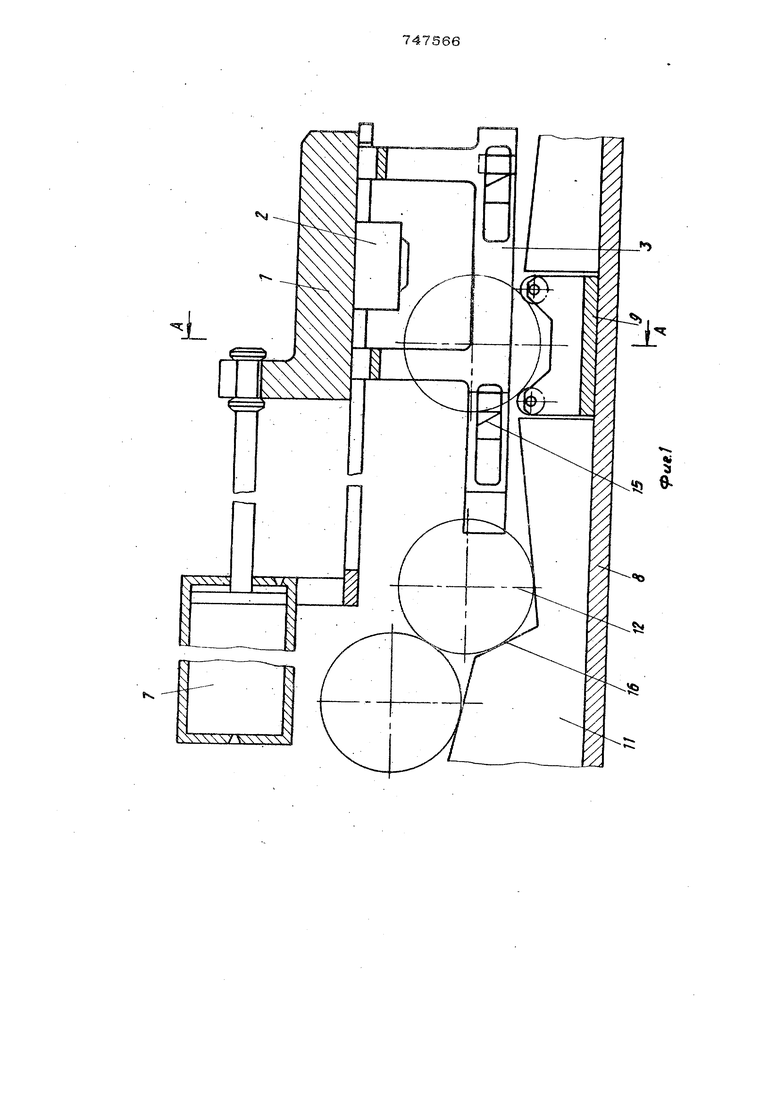

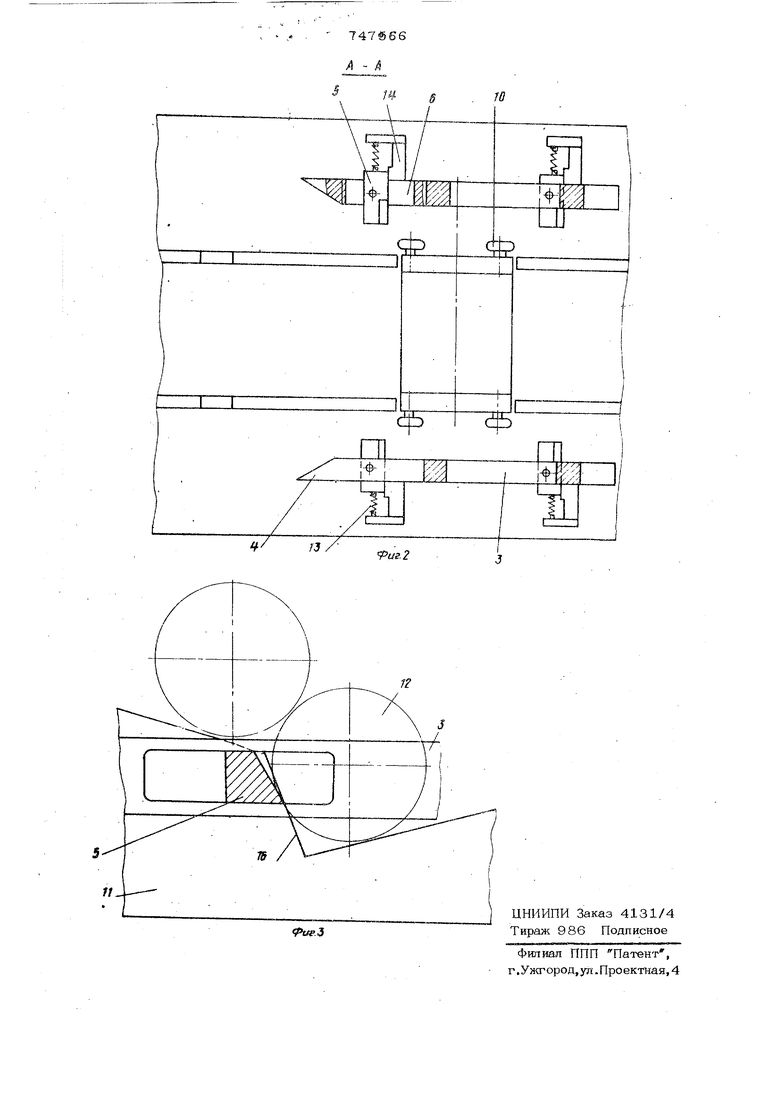

Изобретение относится к устройствам для обработки металлов давлением и мож быть использовано для клеймения цилиндрических деталей методом накатки. Известно устройство для клеймения де талей, содержащее установленные в станине клеймодержатель, направляющие, отсекатель, подаватель деталей, корпус кот рого установлен с возможностью возвратно-поступательного перемещения СЧНедостатком этого устройства 5шляе1 ся то, что торец маркируемой детали не ориентируется относительно инструмента. С целью повышения качества клеймения в предлагаемом устройстве подаватель деталей вьтолнен в виде установленных на корпусе двух траверс, имеющих сквозные окна и клиновые скосы на торцах, обращенных к отсекателю, и кулач.- ков, размещенньк в сквозных окнах. Кулачки вьтолнены с клиновыми вырезами на конйах. На фиг. I изобрпжено предлагаемое устройство , виц спереди; на фиг, 2 разрез А-А на фиг. 1; на фиг. 3 - отсе- . катель в процессе захвата изделия. Устройство содержит корпус подавателя 1 с установленными на нем клеймодержателем 2 и двумя продольными траверсами 3, снабженными на торцах клиновыми скосами 4 и несущими две пары кулачков 5, размещенных в окнах 6, и пневмоцилиндр 7, обеспечивающий возвратно-поступательное перемещение корпуса подавателя 1. На станине 8 уста новлены роликовая призма 9, содержащая поворотные на осях ролики 10, и отсека- тель 11, который представляет собой направляющие с уступами, уклон которых противоположен направлению перемещени53 изделий. Траверсы 3 клиновыми скосами 4 обеспечивают осевую ориентацию изделия 12 относительно клейм клейм о держа теля 2. Кулачки 5 поджаты пружинами 13 к упорным планкам 14 и снабжены клиновыми вырезами 15, которые способствуют плавной выгрузке изделий 12 с роликовой

призмы .), и приводят к уменьшению цннамическпх нагрузок на привод,

Огсекатель 11 выполнен в вице параллель ных иапрявлшоших, снабженнь1х уступами 16, имеющих уклоны, противополож- ные направлению транспортировки изделий. Глубина и профиль уступов выбраны таким образом, что обеспечивают перрпац по высоте между изцелием поступающим из лотка, и изделием, размещенным в уступе.

Уклон направляющих отсекателя 11 обеспечивает прижим изделия к клиновым вырезам 15 кулачков 5 в процессе его транспортировки.

Устройство работает следующим образом.

В исходном положении перед началом работы корпус подавателя 1 расположен в крайнем правом положении, а изделие 12 расположено в уступе 16 отсекате- пя .11. При перемещении корпуса 1 от пневмоцилинцра 7 в крайнее левое положение траверсы 3 взаимодействуют своими клиновыми скосами 4 с изделием, размещенным в уступе 16 отсекателя 11, ocyщ6cтвл ш его осевую ориентацию. При проз ождении изделия межпу кулачками поолецние, поворачиваясь па осях, у тапливаются в окнах траверс, обеспечивая тем самым сохранение правильной его ориентации. В процессе дальне,йшего перемещения траверс кулачки 5 возвращаются пружинами 13 в исходное положение до упора в планку 14. После достижения крайнего левого положения корпус подавателя 1 от пневмоцилиндра 7 начинает перемещаться в исходное положение, при этом кулачки 5 захватывают ориентированное изделие 12 своими клиновыми вырезами 15 и подают его в роликовую призму 9.

При повторении цикла описанные процессы ориентирования,захвата и загрузки ПОВТОР5ГЮТСЯ. OroiOBpoMeHHO изделие, ранее уложенное на ролики, маркируется путем накатки отпечатков клейм, установленных в клеймоаержателе 2, при ходе корпуса подавателя 1 влево. При возвращении его в исхопное положе-« ние осуществляется удаление маркированного изделия из призмы с помощью кулач КОЙ 5 с клиновыми вырезами 15.

Роль ycTjnoB заключается в том, что они обеспечивают наличие перепада по высоте, достаточного апя прохож

аения траверс под изделиями, лежащими в подающем лотке, и захвата изделия, лежащего в уступе.

Формула изобретения

Устройство для клеймения, содержащее установленные в станине клеймодер- жатель, направляющие, отсекатель дета- лей и подаватель деталей в рабочую пози-цию, корпус которого установлен с возможностью возвратно Поступательного перемещения, отличающееся тем, что, с целью повыщения качества клеймения, подаватель деталей в рабочую

позицию вьтолнен в вице установленных на корпусе двух траверс, имеющих сквозные окна и клиновые скосы на горцах обращенных к отсекателю, и кулачков, размещенных в сквозных окнах.

2, Устройство по п. 1, отличающееся тем, что кулачки выполнены с клиновыми вьфезами на концах.

Источники информацииа принятые во внимание при экспертизе

плоских изделий методом намотки. Обзор ГОСИНТИ № 4/8-72, М,, 1972, с 50,

Авторы

Даты

1980-07-15—Публикация

1978-05-22—Подача