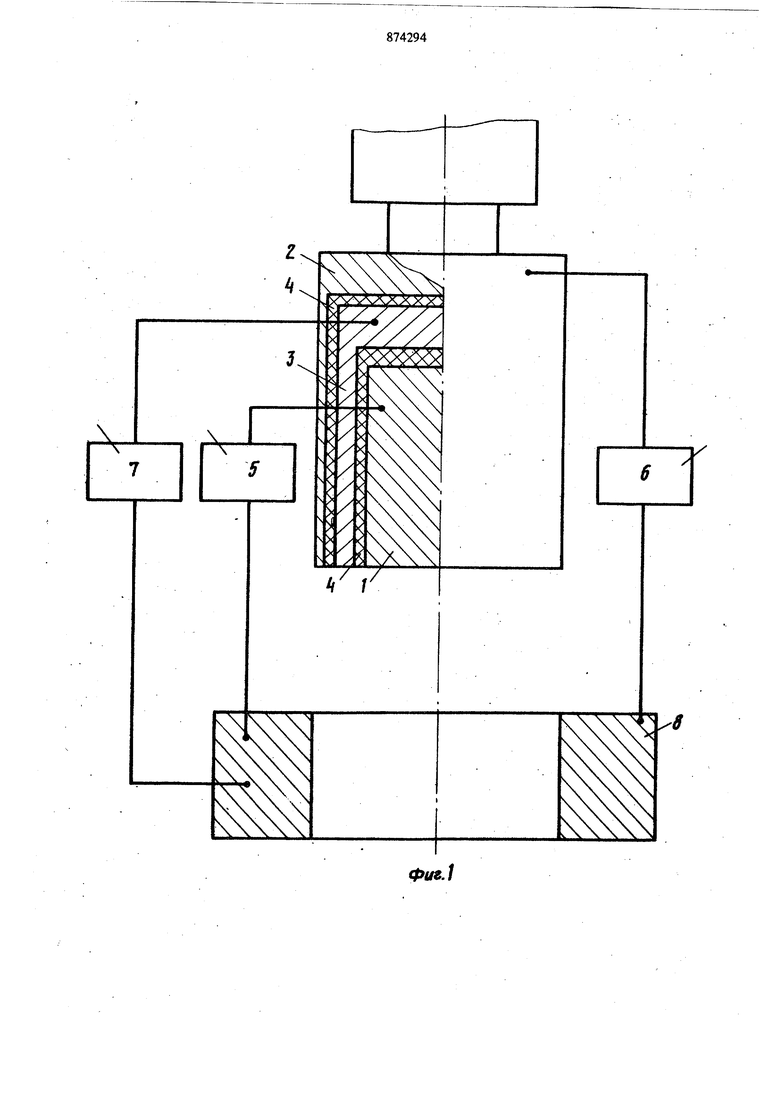

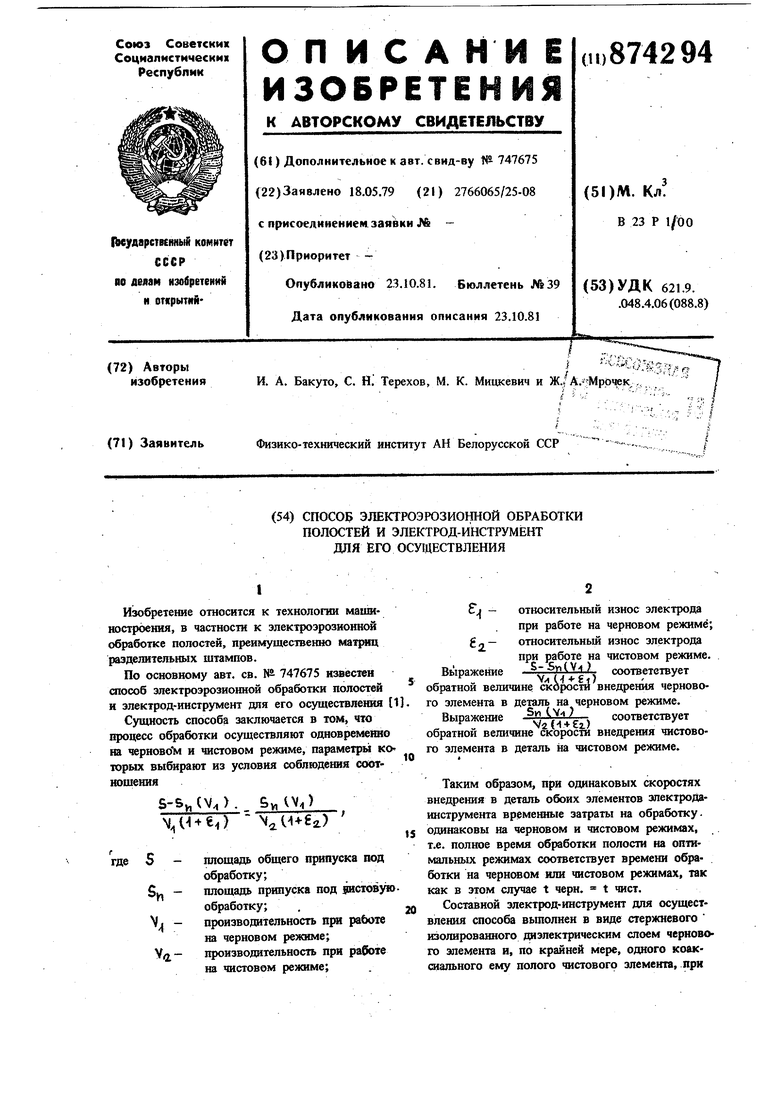

этом толщина диэлектрического слоя определена выражением ка Ачист.+ лчерн, КсГ - толщина диэлектрического слоя; АчисТ. - величина одностороннего межэлектродного заэора на чистовом ре.жиме; ДЧерм. величина одностороннего межэлектродного эазора на черновом режиме. Каждый из элементов электрода-инструмента подключен к отдельным источникам питания или к разным контурам многоконтурного генератора электрических импульсов. Данное изобретение позволяет поднять на боже высокую ступень технологию электроэрозиошюй обработки полостей, например, матриц различных типов штампов, фильер и т.д. При этом резервы для дальнейшего снижения времени обработки этим не исчерпываются. Недостатком данного способа и реализующего его устройства является невозможность сокращения времени обработки полости за счет ДЕШьнейшего увеличения производительности чернового режима, точнее говоря, за счет звеличения энергии импульсов чернового режима. Пусть подобраны оптимальные режимьх, обеспечивающие одновременную обрабожу на двух режимах - черновом и чистовом, обеспечивающих заданный класс шероховатости поверхности. В процессе одновременной обработки необходимо увеличить скорость прощивки за счет увеличения производительности чернового режкмя. ;В этом случае у нас увеличивается скорость прошивки на черновом режиме, а так как скорость прошивки чистового элемента осталась прежней, то он и будет определять полное время обработки. Увеличить скорость прошивки чистового элемента за счет увеличения энергии импульсов невозможно так как определенной энергии импульсов соответствует свой класс ше роховатости поверхности, который обусловлен требованиями чертежа изделия. Цель изобретения - увеличение производитель носш обработки. Указанная цель достигается тем, что, согласно способу электроэрозионной обработки пожигтей параллельно черновому и чистовому режимам осуществляют обработку на промежуточном режиме, энергию импульсов которого выби рают меньше энергии импульсов чернового режима и больше энергии импульсов чистового режима. Электрод-инструмент для осуществления пред латаемого способа состоит из чернового элеменп, выполненного в виде стержня, и изолирован .ного от него чистового элемента - в виде поло 8 4 го цилиидра, каждый из которых подключен к отдельному источнику питания. При этом между черновым и чистовым элементами установлен, по крайней мере, один промежуточный элемент, толщина которого меньше величины дефектного слоя, полученного на детали от более глу бокого режима, на удвоенную величину межэлектродного зазора промежуточного режима. На фиг. 1 представлены общий вид электродаинструмента и схема его подключения; фиг. 2 - соотношение размеров промежуточного элемен|та в зависимости от толщины дефектного слоя на детали. Электрод-инструмент состоит из чернового элемента 1, выполненного в виде стержня, чистового элемента 2, расположенного по перимет-, ру чернового элемента. Между черновым и чистовым элементами расположен промежуточный элемент 3. Каждый из иих разделен друг от друга споем изоляции 4 и подключен к соответствующим контурам 5, 6 и 7 многоконтурного генератора электрических импульсов. Каждый из контуров одним из своих полюсов подключен к обрабатьгааемой детали 8. Толщина промежуточного элемента определяется из формулы M-cf-2 np, ги - толщина промежуточного элемента; (f - величина дефектного слоя, полученного на от более грубого режима; &лр.- величина межэпектродного зазора на промежуточном режиме. Энергии импульсов каждого из режимов взаимосвязаны зависимостью W4MCT, Wnp. ммери. Это условие позволяет определить соотношение между режимами при различных для каждого из элементов припусках под обработку, выражаемое равенством ) Уври- -€яр).) ч производитедьность обрабожи на черновом, промежуто шом я чистовом режимах соответственно;«,««. нзнос чернового, промежуточного Н «1СТОВОГО элементов электродаинструмента;i npiSfi плсмдадь припуска под обработку для чернового, промежуточного н чистового элементов электрода-инструмента. Иначе это равенство можно запнсать N V -V М np,V, - скорость внедрения в деталь на черновом, iip межуточном и чистовом режимах соответственно Толщина промежуточного элемента меньше тубнны дефектного слоя, возш1каю1цего на деталн от чернового режнма, .на дйа межэлектродных зазора промежуточного режима. Аналогично, толщина чистового элемента меиыие глуби1ш дефектного слоя, возникающего на детали от промежуточного режнма, на. два межэлек родных зазора чистсжого режима. . Формула иэобретения 1. Способ электроэрозионнст обработки полостей по авт. св. N 747675, отличаю щ и и с я тем, чю, с целью пЬвьпцения аронэтодительности процесса, одновременно осуществляют обработку на промежуточном резтме, энергию импульсов которого выбирают меньше .энергии импульсов чернового режима и больще энергии шипульсов чистового режима. 2. Электрод-инструмент для осуществления способа ПОП.1, отличающийся, тем, что между черновым и чистовым элементами устаиовлен, по крайней мере, один промежуточный элемент, толщина которого определяется по формуле h|srf-2Anp, толщина промежуточного элемента; величина дефектного слоя, обраэ(тшшегося при работе на более ,грубом режиме; Длр - величина межэлектродного зазора при работе на промежуточном режиме. Источники ииформации, пртнятые во внимание при жспертизё 1. Авторское свидетельство СССР N 74767S, кл. В-23 Р 1/00, 1978.

Фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Орбитальная головка к электроэрозионному станку | 1980 |

|

SU957510A1 |

| Способ электроэрозионной обработки полостей и электрод-инструмент для его осуществления | 1978 |

|

SU747675A1 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| Способ электроэрозионной обработки полостей | 1979 |

|

SU1148748A1 |

| Способ электроэрозионной обработки | 1983 |

|

SU1146154A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| Способ электрохимической обработки сквозных отверстий | 1989 |

|

SU1710234A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МЕТАЛЛА | 2021 |

|

RU2770397C1 |

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1980 |

|

SU1268096A3 |

| КОМБИНИРОВАННЫЙ СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2681590C1 |

Авторы

Даты

1981-10-23—Публикация

1979-05-18—Подача