I

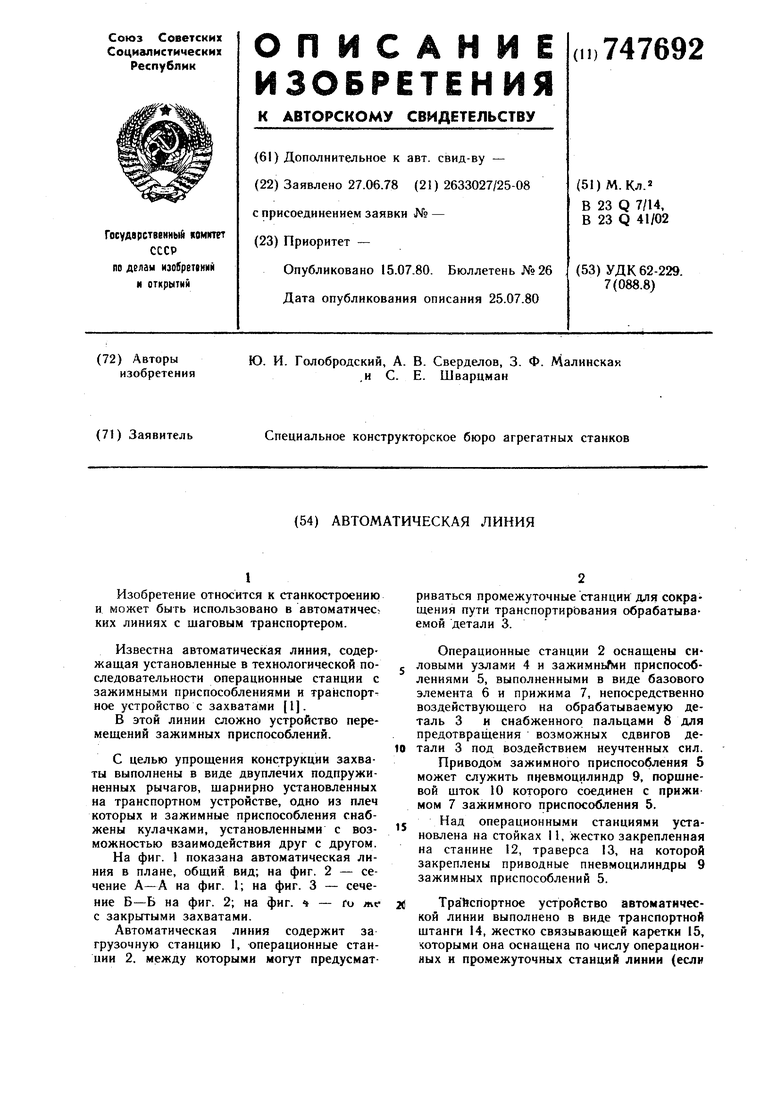

Изобретение относится к станкостроению и может быть использовано в автоматичес ких линиях с шаговым транспортером.

Известна автоматическая линия, содержащая установленные в технологической последовательности операционные станции с зажимными приспособлениями и транспортное устройство с захватами 1.

В этой линии сложно устройство перемещений зажимных приспособлений.

С целью упрощения конструкции захваты выполнены в виде двуплечих подпружиненных рычагов, щарнирно установленных на транспортном устройстве, одио из плеч которых и зажимные приспособления снабжены кулачками, установленными с возможностью взаимодействия друг с другом.

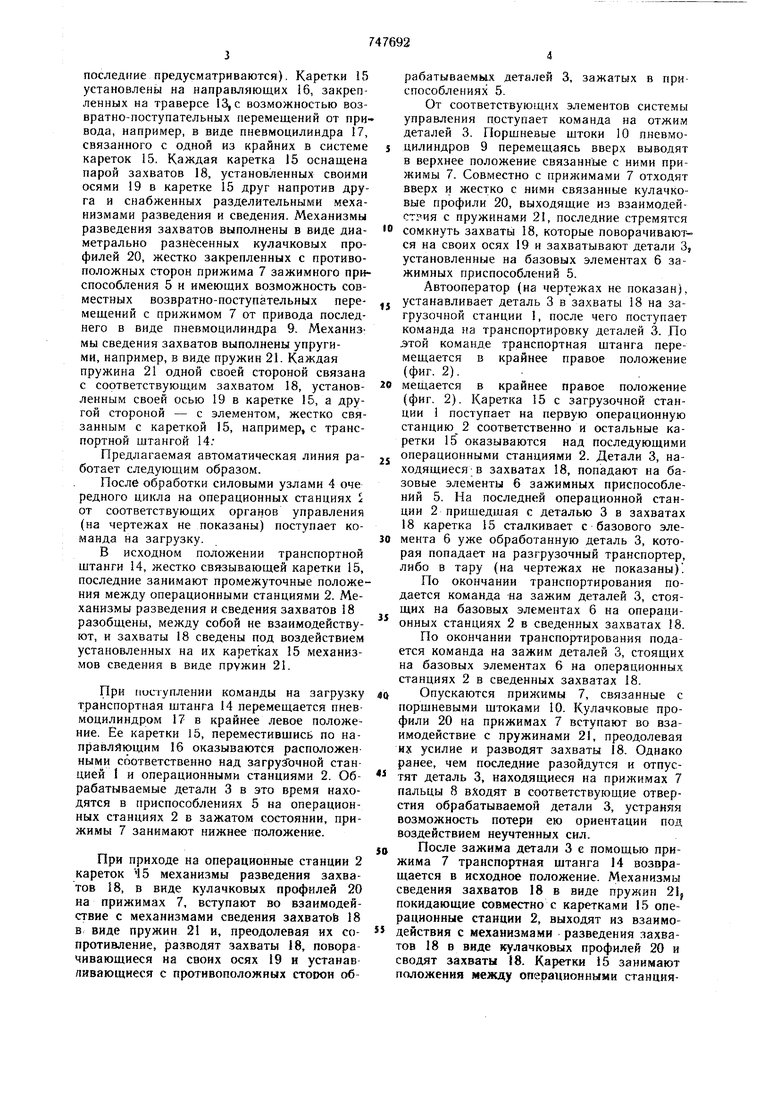

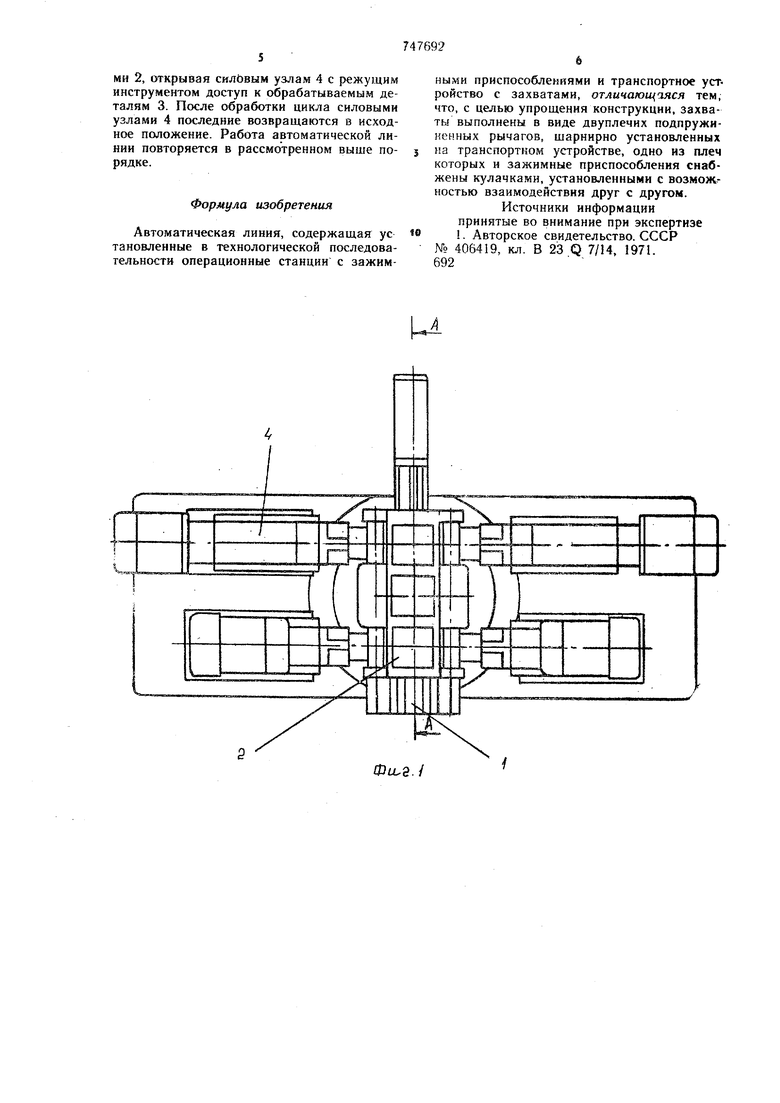

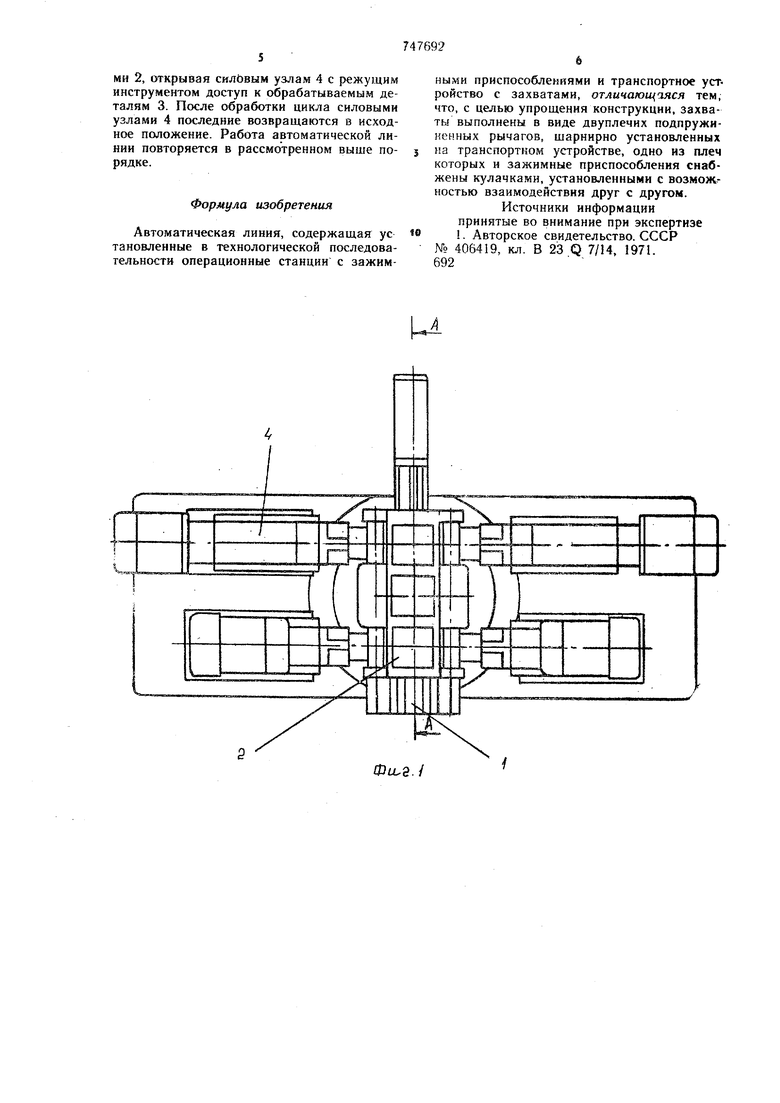

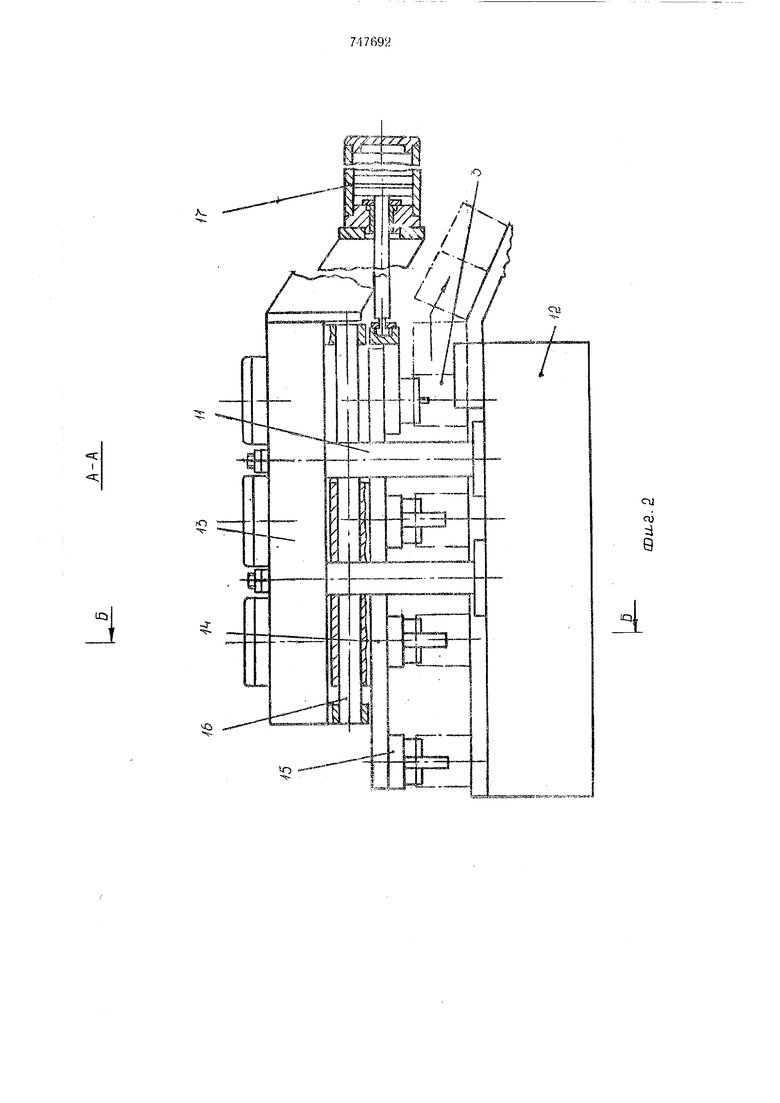

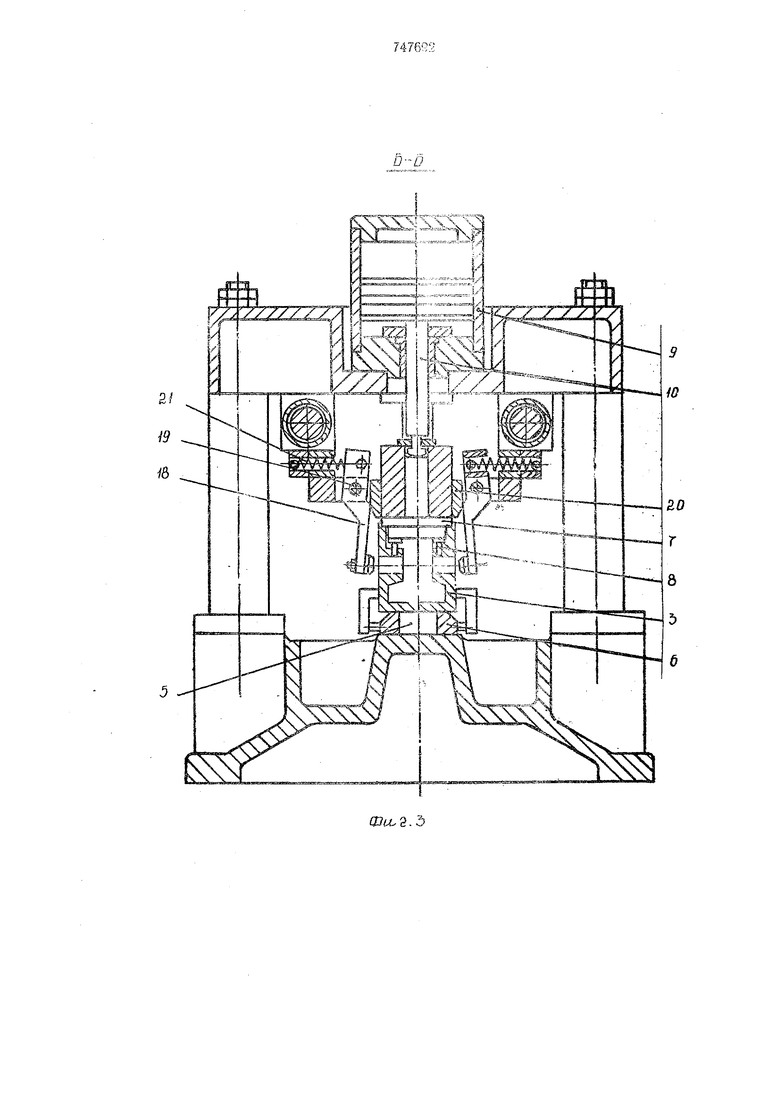

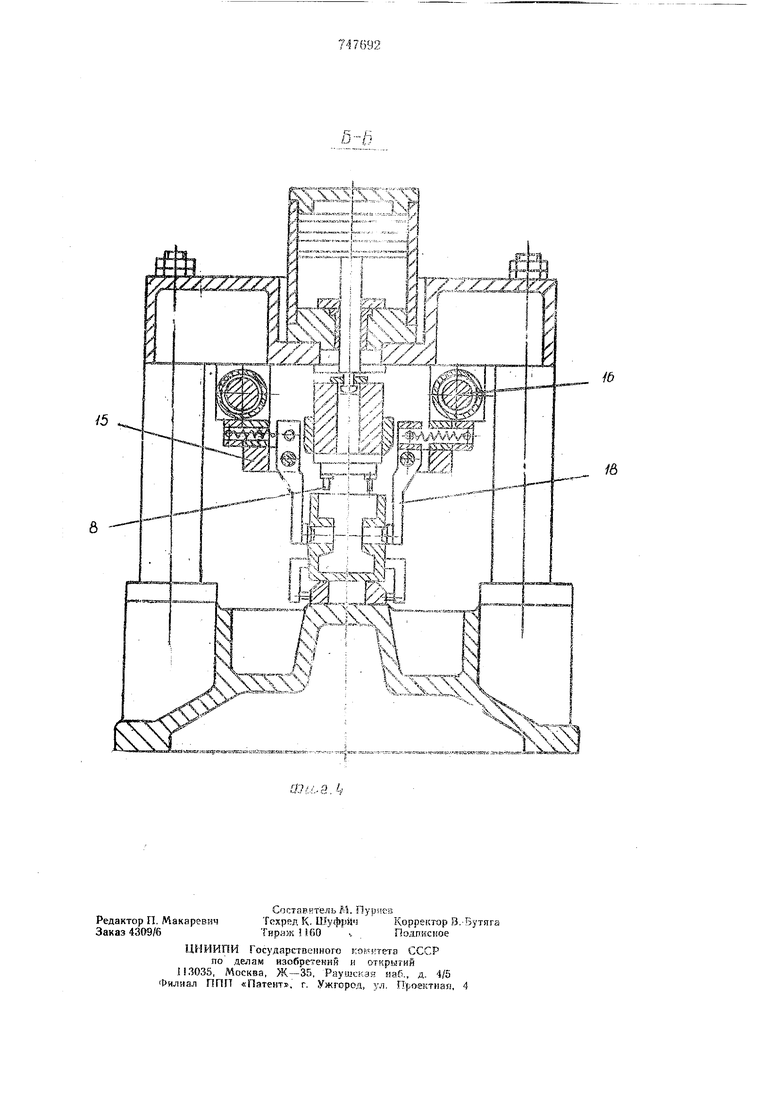

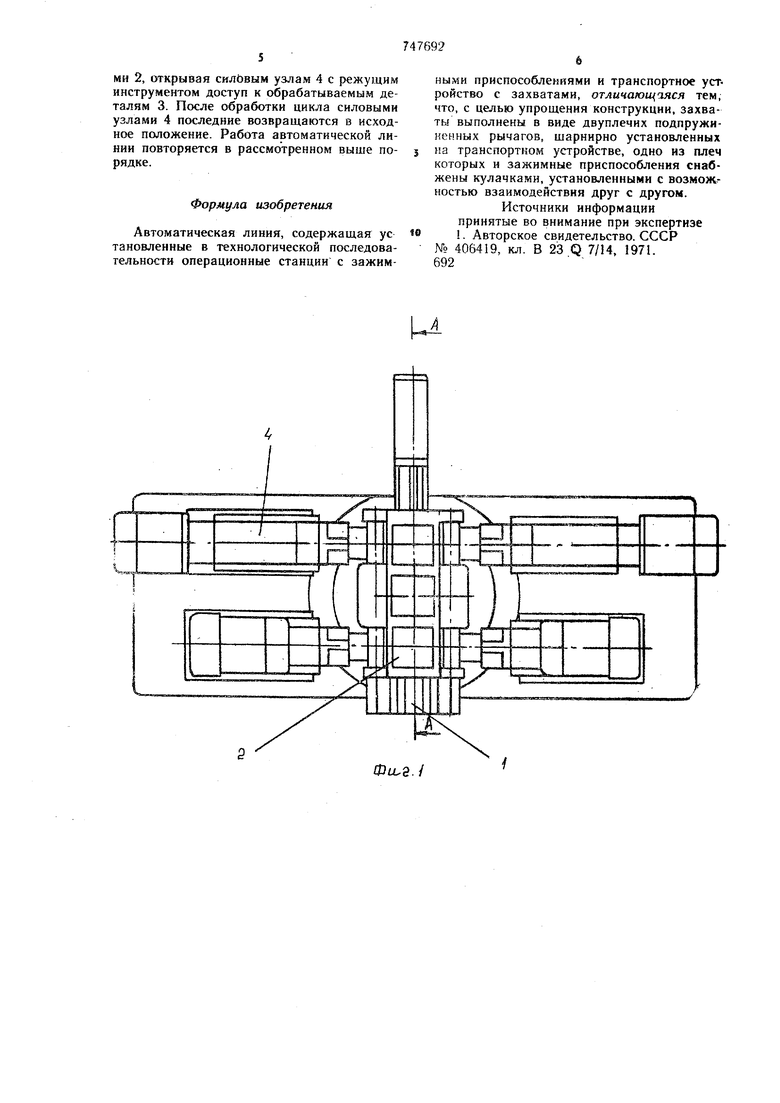

На фиг. 1 показана автоматическая линия в плане, общий вид; на фиг. 2 - сечение А-А на фиг. 1; из фиг. 3 - сечение Б-Б на фиг. 2; на фиг. - го же с закрытыми захватами.

Автоматическая линия содержит за грузочную станцию 1, операционные станции 2. между которыми могут предусматриваться промежуточные станции для сокращения пути транспортирЬвания обрабатываемой детали 3.

Операционные станции 2 оснащены силовыми узлами 4 и зажимньЛ«и приспособлениями 5, выполненными в виде базового элемента б и прижима 7, непосредственно воздействующего на обрабатываемую деталь 3 н снабженного пальцами 8 для предотвра1цения возможных сдвигов детали 3 под воздействием неучтенных сил.

Приводом зажимиого приспособления 5 может служить пчевмоцилиндр 9, поршневой шток 10 которого соединен с прижимом 7 зажимного приспособления 5.

Над операционными станциями установлена на стойках 11, жестко закрепленная на станине 12, траверса 13, на которой закреплены приводные пневмоцилиидры 9 зажимных приспособлений 5.

2( TpahcriopTHoe устройство автоматической линии выполнено в виде транспортной штанги 14, жестко связывающей каретки 15, которыми она оснащена по числу операционных и промежуточных станций линии (если

последние предусматриваются). Каретки 15 установлены на направляющих б, закрепленных на траверсе 13, с возможностью возвратно-поступательных перемещений от привода, например, в виде пневмоцилиндра 17, связанного с одной из крайних в системе кареток 15. Каждая каретка 15 оснащена парой захватов 18, установленных своими осями 19 в каретке 15 друг напротив друга и снабженных разделительными механизмами разведения и сведения. Механизмы разведения захватов выполнены в виде диаметрально разнесенных кулачковых профилей 20, жестко закрепленных с противоположных сторон прижима 7 зажимного приспособления 5 и имеющих возможж сть совместных возвратно-поступательных перемещений с прижимом 7 от привода последнего в виде пневмоцилиндра 9. Механизмы сведения захватов выполнены упругими, например, в виде пружин 21. Каждая пружина 21 одной своей стороной связана с соответствующим захватом 18, установленным своей осью 19 в каретке 15, а другой стороной - с элементом, жестко связанным с кареткой 15, например, с транспортной штангой 14.

Предлагаемая автоматическая линия работает следующим образом.

После обработки силовыми узлами 4 оче редного цикла на операционных станциях i от соответствующих органов управления (на чертежах не показаны) поступает команда на загрузку.

В исходном положении транспортной щтанги 14, жестко связывающей каретки 15, последние занимают промежуточные положения между операционными станциями 2. Механизмы разведения и сведения захватов 18 разобщены, между собой не взаимодействуют, и захваты 18 сведены под воздействием установленных на их каретках 15 механизмов сведения в виде пружин 21.

При поступлении команды на загрузку транспортная щтанга 14 перемещается пневмоцилиндром 17 в крайнее левое положение. Ее каретки 15, переместивщись по направляющим 16 оказываются расположен ными соответственно над загрузочной станцией i и операционными станциями 2. Обрабатываемые детали 3 в это время находятся в приспособлениях 5 на операционных станциях 2 в зажатом состоянии, прижимы 7 занимают нижнее положение.

При приходе на операционные станции 2 кареток 45 механизмы разведения захватов 18, в виде кулачковых профилей 20 на прижимах 7, вступают во взаимодействие с механизмами сведения захватой 18 в виде пружин 21 и, преодолевая их сопротивление, разводят захваты 18, поворачивающиеся на своих осях J9 и устанав ливающиеся с противоположных сторон обрабатываемых деталей 3, зажатых в приспособлениях 5.

От соответствующих элементов системы управления поступает команда на отжим деталей 3. Порщневые штоки 10 пневмоцилиндров 9 перемещаясь вверх выводят в верхнее положение связанные с ними прижимы 7. Совместно с прижимами 7 отходят вверх и жестко с ними связанные кулачковые профили 20, выходящие из взаимодейст ия с пружинами 21, последние стремятся

сомкнуть захваты 18, которые поворачиваются на своих осях 19 и захватывают детали 3, установленные на базовых элементах 6 зажимиых приспособлений 5.

Автооператор (на чертежах не показан),

j устанавливает деталь 3 в захваты 18 на загрузочной станции 1, после чего поступает команда на транспортировку деталей 3. Ло этой команде транспортная щтанга перемещается в крайнее правое положение (фиг. 2)..

0 мещается в крайнее правое положение (фиг. 2). Каретка 15 с загрузочной станции 1 поступает на первую операционную станцию 2 соответственно и остальные каретки 15 оказываются над последующими операционными станциями 2. Детали 3, находящиеся; в захватах 18, попадают на базовые элементы 6 зажимных приспособлений 5. На последней операционной станции 2 пришедщая с деталью 3 в захватах 18 каретка 15 сталкивает с базового элемента б уже обработанную деталь 3, которая попадает на разгрузочный транспортер, либо в тару (на чертежах не показаны). По окончании транспортирования подается команда на зажим деталей 3, стоящих на базовых элементах 6 на операци онных станциях 2 в сведенных захватах 18. По окончании транспортирования подается команда на зажим деталей 3, стоящих на базовых элементах 6 на операционных станциях 2 в сведенных захватах 18.

0 Опускаются прижимы 7, связанные с порщневыми штоками 10. Кулачковые профили 20 на прижимах 7 вступают во взаимодействие с пружинами 21, преодолевая их усилие и разводят захваты 18. Однако ранее, чем последние разойдутся и отпустят деталь 3, находящиеся на прижимах 7 пальцы 8 входят в соответствующие отверстия обрабатываемой детали 3, устраняя возможность потери ею ориентации под воздействием неучтенных сил.

Q После зажима детали 3 с помощью прижима 7 транспортная штанга 14 возвращается в исходное положение. Механизмы сведения захватов 18 в виде пружин 2Ц покидающие совместно с каретками 15 операционные станции 2, выходят из взаимодействия с механизмами разведения захватов 18 в виде кулачковых профилей 20 и сводят захваты 18. Каретки 15 занимают положения между операционными станциями 2, открывая силЬвым узлам 4 с режущим инструментом доступ к обрабатываемым деталям 3. После обработки цикла силовыми узлами 4 последние возвращаются в исходное положение. Работа автоматической линии повторяется в рассмотренном выше порядке.

Формула изобретения

Автоматическая линия, содержащая ус тановленные в технологической последовательности операционные станции с зажимными приспособлениями и транспортное устройство с захватами, отличающаяся тем, что, с целью упрощения конструкции, захваты выполнены в виде двуплечих подпружиненных рычагов, шарннрно установленных на транспортном устройстве, одно из плеч которых и зажимные приспособления снабжены к лачкамн, установленными с возможностью взаимодействия друг с другом.

Источники информации принятые во внимание при экспертизе . Авторское свидетельство. СССР № 406419, кл. В 23 Q 7/14, 1971. 692

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват манипулятора | 1988 |

|

SU1585146A1 |

| Устройство для крепления деталейНА пРОВОлОКу | 1979 |

|

SU831882A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИПРОВОДОВ | 1968 |

|

SU206749A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Устройство для базирования обрабатываемых деталей | 1976 |

|

SU604658A1 |

| Автоматическая линия | 1986 |

|

SU1465263A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Токарный патронный полуавтомат с программным управлением | 1988 |

|

SU1662764A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

I ;

.-О

cu

О)

4 Q

A ,..

/6

/б ...

Авторы

Даты

1980-07-15—Публикация

1978-06-27—Подача