(54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ Изобретение относится к устройствам для изготовления слоистых вспененных материалов на осноие бумаги, которые могут быть использованы для изготовления транспортной тары. Известно устройство для непрерывного формования вспененных материалов, содержащее дозатор для подачи вспенивающего. ся материала и камеру формования с каналами для подачи теплоносителя 1. К недостаткам данного устройства относится то, что конструкция этой установки не обеспечивает получения качественного материала с покровными слоями из бумаги из-за плохого приваривания бумаги к вспененному материалу. Кроме того, устройство не экономично в эксплуатации изза наличия агрегата для нагрева теплоносителя. Наиболее близким к изобретению является устройство для непрерывного изготовления вспененных изделий, содержащее рулонодержатели, дозатор для подачи вспенивающегося материала, узел формования, выполненный п виде двух расположенных в горизонтальной плоскости параллельных ВСПЕНЕННЫХ ИЗДЕЛИЙ формовочных камер с каналами для подачи и теплоносителя и тянущее устройство. К недостаткам этого устройства следует отнести невысокое качество получаемых материалов, низкую производительность и экономичность обслуживания устройства |2|. Целью изобретения является улучшение качества материала и упрощение конструкции устройства. Указанная цель достигается тем, что в устройстве, содержащем рулонодержатели, дозатор для подачи вспенивающего материала, узел формования, выполненный в виде двух расположенных в горизонтальной плоскости параллельных формовочных камер с каналами для подачи теплоносителя и тянущее устройство, каждая формовочная камера выполнена в виде расположенных одна над другой верхней и нижней плит, разделенных изолятором, формующая поверхность нижней из которых снабжена продольными пазами, а верхняя - соединенными попарно коленом поперечными каналами, связанными с продольными пазами нижней плиты.

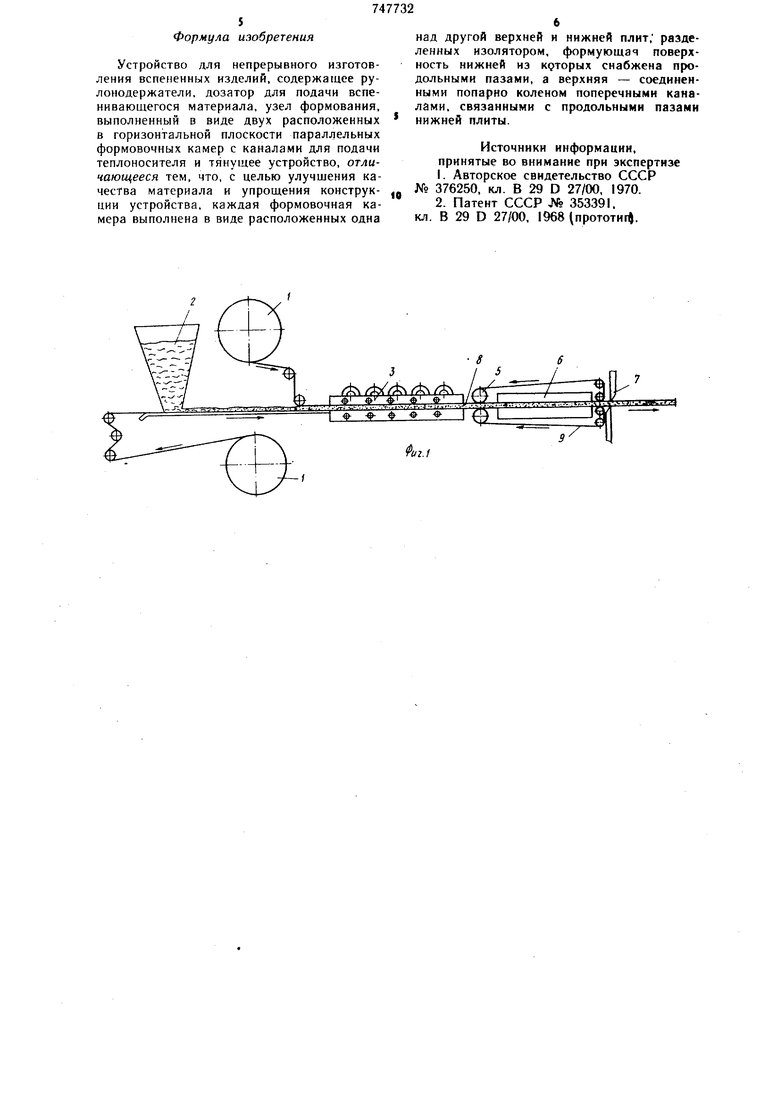

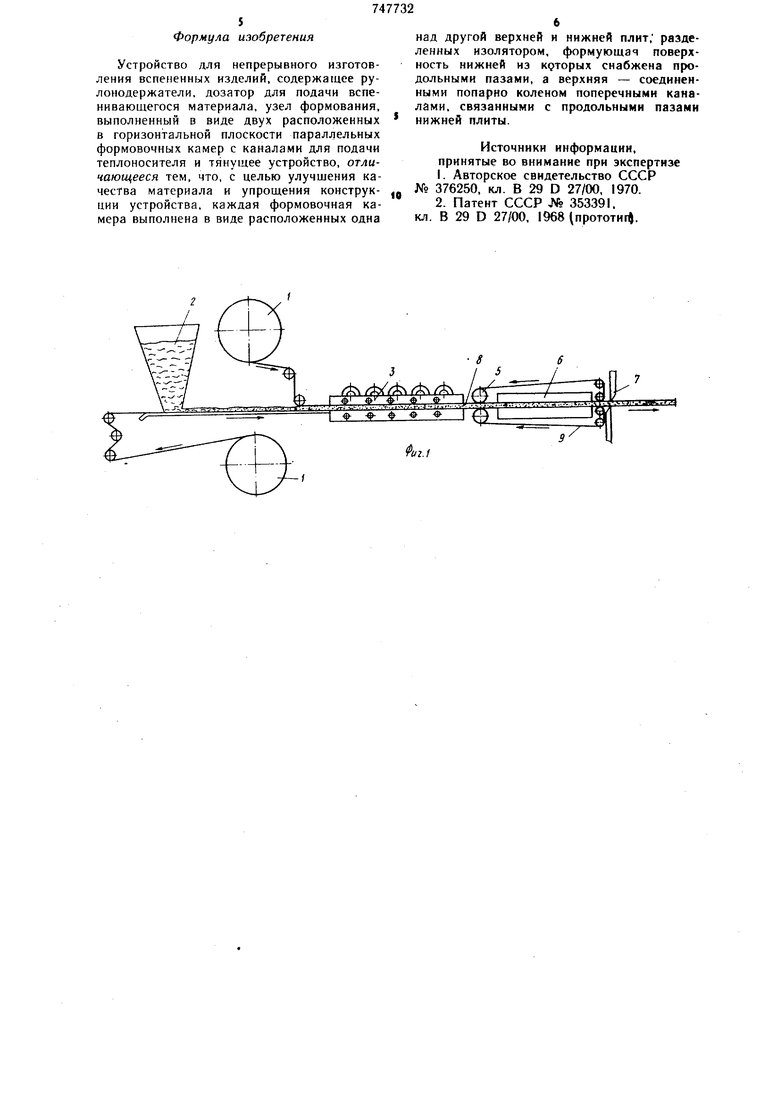

На фиг. i показано предлагаемое устройство, оби(ий вид; на фиг. 2 - уз(Л формования.

Устройсгво для непрерывного изготовления слоистых велене И1ых изделий состоит из рулоиодержателей 1 для бумаги или другого рулонного материала, дозатора 2 для подачи и дозирования вспенивающего материала, узла 3 формования, состоящего из двух параллельных фор.мовочны.х камер 4, калибрующие валики 5 готового материала, охлаждающего устройства 6, ножниц 7 для резки материала на листы определенной д.оииы. Для иротягнвания готового изделия 8 служит тянущее устройство 9. Каждая фор.мовочная камера 4 разделена по толщине на две параллельных плиты: верхнюю 10 и нижнюю 11. , 10 :и 1 разделены между собой те11лонзол 1рующим слоем 12. Верхняя плита 10 снабжена 7 onepe4H ii.MH канала.мн 3 и 14. Канал 1.3 служит д..;я приема п нагрева теплоносителя, а кана.л 14 - для нодачн и распределения его в зоне формования. Кипалы 13 и 14 coc/ihHeHb .между собой попарно коленом 15, служащим для отделения пара от воды в случае нспо.чьзования в качестве теплоносителя водяного пара, получае.мого неносредстве.чно в устройстве .из волы. В канале 14 выно.тпен ряд отверстий 16, выХОДЯН1.ИХ на формуюн у10 гговерх/юсть 17 нижней нлиты II. Отверстия 16 служат д,/1Я вывОда теплоносителя из капала 14 на ()орMyroniyio поверхпость 17. :Ьорму ОН1ая повсрх.ность 17 имеет продольные пазы 18, сосдпня огиие вы.кол.ы Г)тверстий 16 для равномерного распределения теплоносителя в зоне формования. Плпты 0 н 1 I обогреваются трубчат1з1:,)п 9.:1е1ггроиа.реватели.мп 19, 20. Элскчрона.ре1 птел| 19 раз.мещеггы в вёр.хней плите ГО вСишзи от кана.лов для эффектшзпого нагрева теплоносителя (парообразовгпп-гя, в случае .чсгюльзования волл), а электронагреватели 20 |)азме1дены в гп)ж ней плите I, в ргеносредственной близости от формуюп1. поверхности i 7 для эффективного нагревания н приваривания г1ума/:и к пенг)нолистиролу. Этп участки для aBTovtaтического регулирования те.мггературы снабжены регу.тиру он1ими прпборам.п. Для лолвода теплоносителя в кап.алы 13 служит система трубопроводов 21 с .приборами ь:он-троля и регу,/П роваиия расхода его 22, 23.

Каждое колено 15 снабжено иробнопускным краном 24 д.ля визуального иаблюде1П)я за парообразованнем в 14 прп пспользовапни воды.

Уст)ойство работает сле. образен м.

lia руло 1одержателп 1 yciaaaB/iUBajOT рулопы бумаги, а в бункер дозато| а 2 заHHCijjaaioT всгклпшаюнигйся материал. Нпж}iee гголотно бумаги с ).одержателя 1 протягт1вае;чя под бу.мкеро.м дозатора 2 до узла 3 формг)ва(1пя. Включается iiarpea п. узла )мования. .1агем коиць tjepxHero и

нижнего иолотсн бумаги соединяют между еобой и далее иротягивают через узел 3 фор.мовапия и заправляют в тянуюолее устройство 9. При достижении температуры верхней плиты 120-130 С, а нижней 150- 160°С открывается главный вентиль 23 и подается теплоноситель по трубопроводу 21 в ка.налы 13. В случае использования воды пространство в каналах 13 залолняется ею на 1/3 объема. Затем включается привод

S тянущего устройства 9, которое протягивает полотна бумаги. Открывается бункер дозатора 2 и иа нижний слой бумаги подается вспепиваюи1.ийея материал слоем заданной толщины. Нагретый в каналах 13 теплоноситель через колена 15 поступает в каналы 14. В этих каналах теплоноситель дополнительно нагревается и с темнературой 120 --130°С через отверстия 16 поступает в назы 18 и равномерно распределяется по всей площади формуюп1ей поверхности 17. Теплоноситель проникает через полотна бумаги в слой материала и обеспечивает его вспенивание.

Прп дальнейщем перемещении материала бумага и поверхность ненонолистирола доГ1о.лнительно подсушиваются, нагревается

до за счет тепла иижней плиты 11 и в конечной зоне формования, куда пар узел не поступает, свариваются между собой.

Готовый комбинированный материал, про,, ходя через калибруюи.и1е валики 5, калибруется по TO.qrnHfie за счет уплотнения вспеFieiiHoro .материала, находящегося еще в термопластичном состоянии, и охлаждаетсяплитами охлаждаюигего устройства 6. Зате.м обрезается с двух сторон по гнирине

и разрезается ножппца.ми 7 на листы.

Качество материала, получае.мого на дан.чом устройстве при использовании теплоноептеля пара улушнаетея за счет повып;еьпш прочпости приваривания покровных

jj слоев к вспененному .материалу. Это обеспечивается тем, что в зону фор.мования поступает сухая бу.мага или другой рулонный материал иа вспенивание подается сухой теплоноситель, а приваривание проводится за счет дополнительного тепла от нижней

.) ПЛИТЫ.

Кроме того, упрощается технологическое обслуживание устройства, так как оно уже не связано с котельной или газонагревательной установкой. Регулированием подачи теплоносителя можно на ходу .менять .мы вспенивания и регулировать качество получаемого материала. Регулированием зазора между формующими камерами .можно получать материал различной толщины и нлотпости. Причем это регулироJ ванне можно производить иа ходу без остановки устройства. Сокращаются непроизводительные потери теила, имеюи1ис место при работе с котельной или i-азонагревательной установкой на пути подачи пара или 1аза к устройству.

Формула изобретения

Устройство для непрерывного изготовления вспененных изделий, содержащее рулонодержатели, дозатор для подачи вспенивающегося материала, узел формования, выполненный в виде двух расположенных в горизонтальной плоскости параллельных формовочных камер с каналами для подачи теплоносителя и тянущее устройство, отличающееся тем, что, с целью улучшения качества материала и упрощения конструкции устройства, каждая формовочная камера выполнена в виде расположенных одна

над другой верхней и нижней плит; разделенных изолятором, формующая поверхность нижней на которых снабжена продольными пазами, а верхняя - соединенными попарно коленом поперечными каналами, связанными с продольными пазами нижней плиты.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 376250, кл. В 29 D 27/00, 1970

2.Патент СССР № 353391

кл. В 29 D 27/00, 1968 (прототи.

4,-ijak.

Г/

Авторы

Даты

1980-07-15—Публикация

1978-03-06—Подача