(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАМКНУТЫХ ПРЯМОУГОЛЬНЫХ КОНТУРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Копировальное приспособление к вертикальному станку для обточки ребер сырых фарфоровых изоляторов | 1960 |

|

SU132027A1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

| ВПТБ fhilMP С','п?^5:б^ н>&и51Д CHt!iicr | 1973 |

|

SU406697A1 |

| Силовая электромеханическая головка | 1972 |

|

SU467814A1 |

1

Изобретение относится к устройствам для обработки прямоугольных контуров и может быть использовано в деревообрабатывающей промышленности, например, для фрезерования прямоугольных отверстий в дверках мебели или пазов прямоугольного контура под установку различного декора на щитовых деталях мебели.

Известны устройства для получения замкнутых прямоугольных контуров, включающие станину, стол, суппорт щпинделя и имеющие ходовые винты приводы подачи стола и суппорта щпинделя 1 и 2.

Однако известные устройства конструктивно сложны и недостаточно надежны в работе.

Цель изобретения - упрощение конструкции.

Данная цель достигается тем, что приводы подачи имеют щестерню, находящиеся с ней в зацеплении и смонтированные на осях два зубчатых колеса и две кулачковые муфты, причем одни кулачковые полумуфты смонтированы на зубчатых колесах и связаны между собой посредством двуплечего рычага, а другие - посредством предохранительных муфт с осями зубчатых колес, которые кинематически соединены с ходовыми винтами приводов подачи стола и суппорта щпинделя.

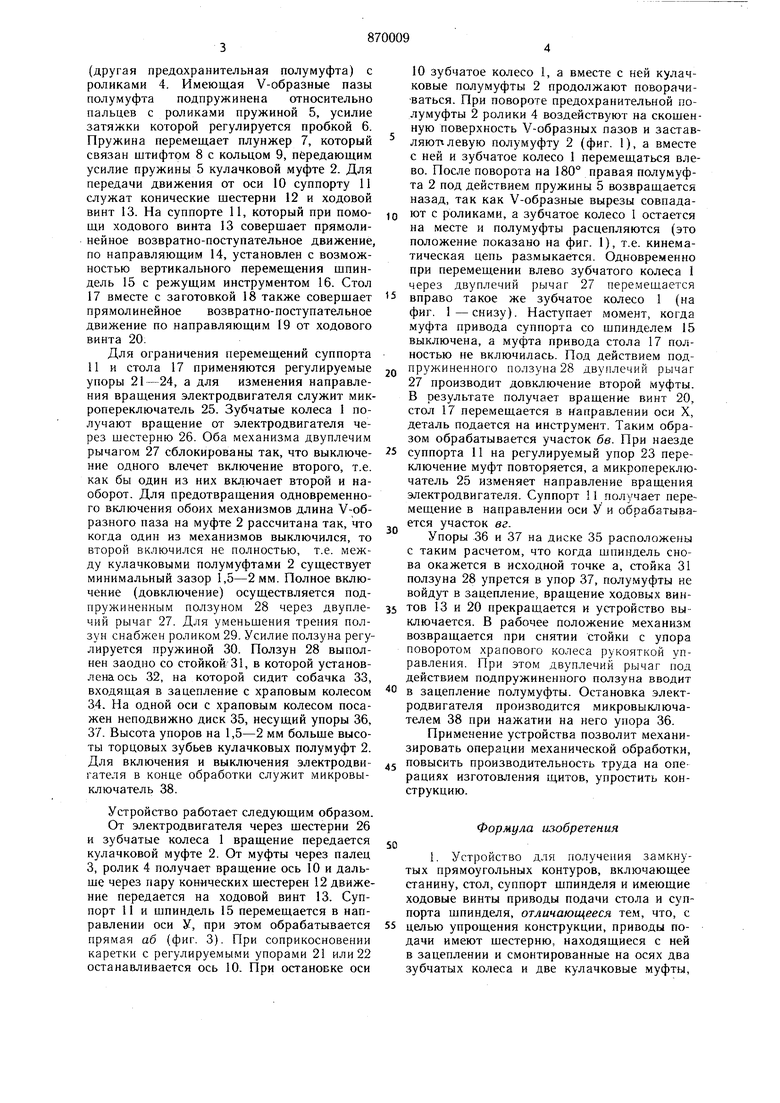

Кроме того, поставленная цель достигается и тем, что одна из полумуфт каждой предохранительной муфты выполнена в виде имеющей на торцовой поверхности V-образные пазы втулки, которая жестко связана с кулачковой полумуфтой, а другая - в виде пальцев с роликами, которые жестко связа Q ны с осью зубчатого колеса и расположены в V-образных пазах, причем имеющая V-образные пазы полумуфта подпружинена относительно пальцев.

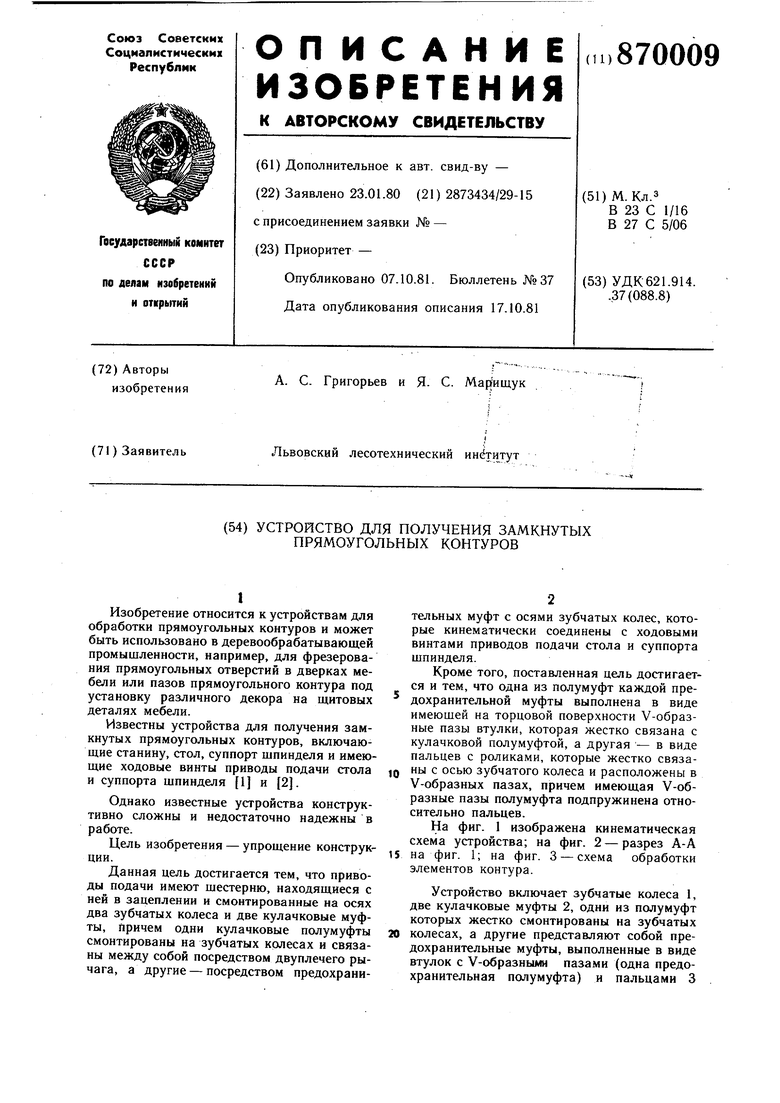

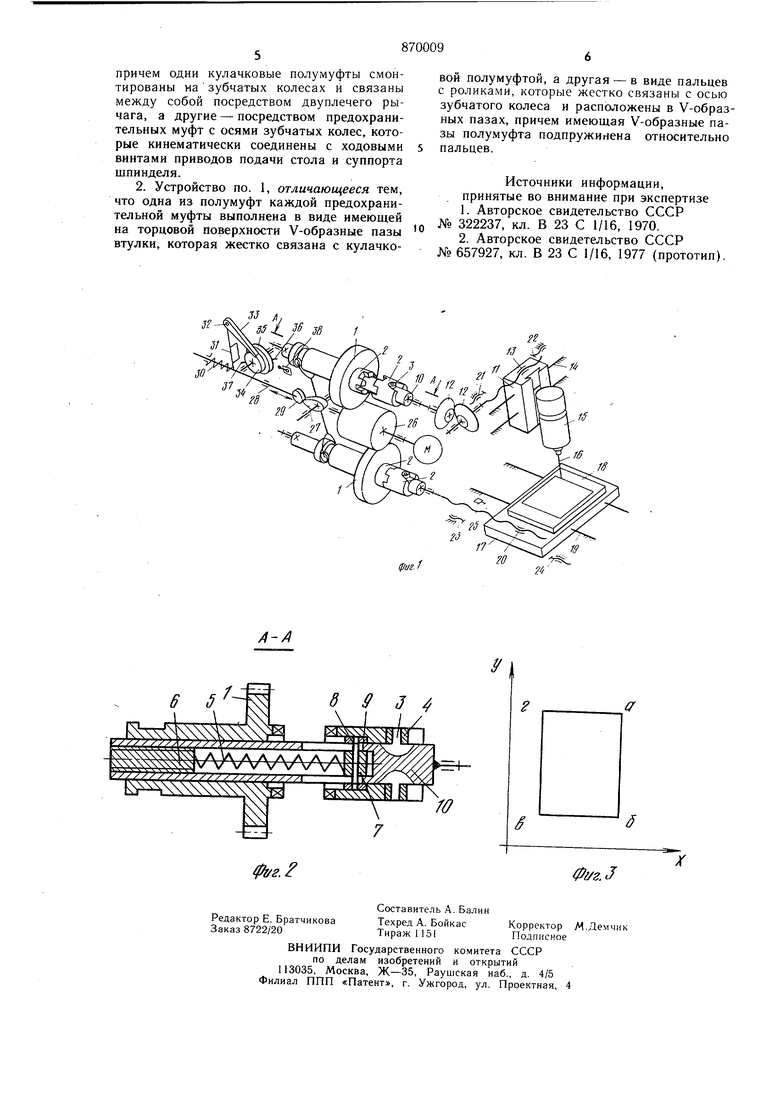

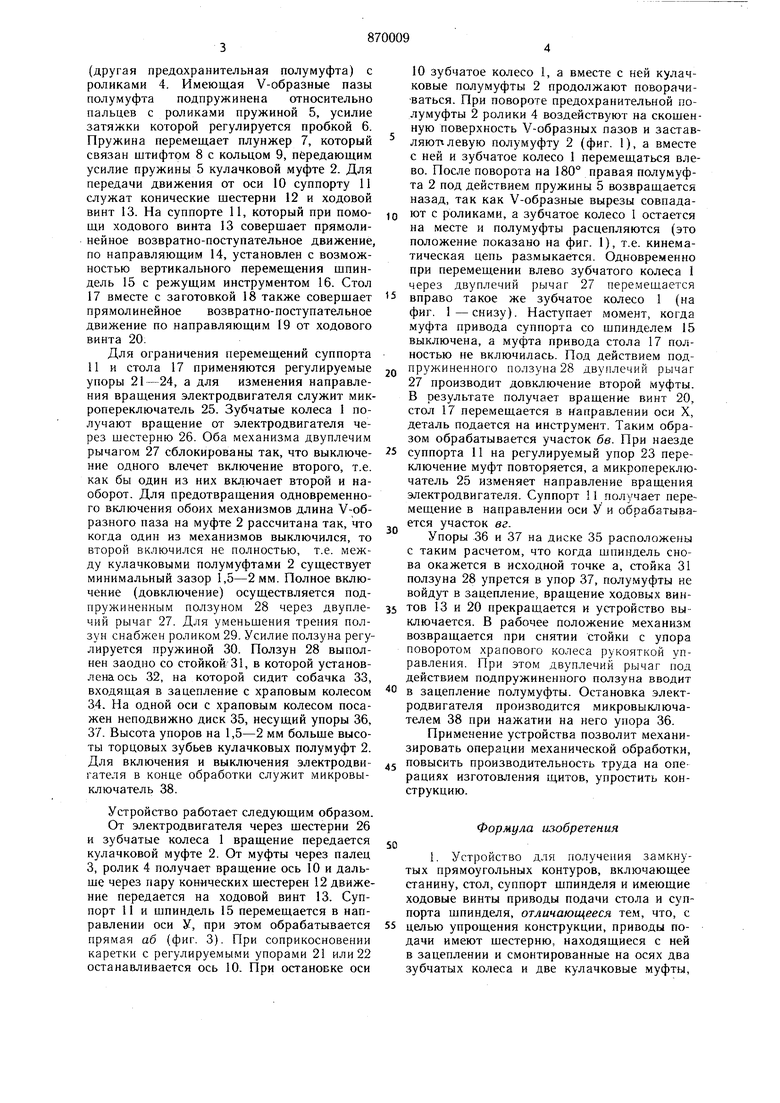

На фиг. I изображена кинематическая схема устройства; на фиг. 2 - разрез А-А

15 на фиг. 1; на фиг. 3 - схема обработки элементов контура.

Устройство включает зубчатые колеса 1, две кулачковые муфты 2, одни из полумуфт которых жестко смонтированы на зубчатых 20 колесах, а другие представляют собой предохранительные муфты, выполненные в виде втулок с V-образными пазами (одна предохранительная полумуфта) и пальцами 3

(другая предохранительная полумуфта) с роликами 4. Имеющая V-образные пазы полумуфта подпружинена относительно пальцев с роликами пружиной 5, усилие затяжки которой регулируется пробкой 6. Пружина перемещает плунжер 7, который связан штифтом 8 с кольцом 9, передающим усилие пружины 5 кулачковой муфте 2. Для передачи движения от оси 10 суппорту 11 служат конические шестерни 12 и ходовой винт 13. На суппорте 11, который при помощи ходового винта 13 совершает прямолинейное возвратно-поступательное движение, по направляющим 14, установлен с возможностью вертикального перемещения шпиндель 15 с режущим инструментом 16. Стол 17 вместе с заготовкой 18 также совершает прямолинейное возвратно-поступательное движение по направляющим 19 от ходового винта 20.

Для ограничения перемещений суппорта 11 и стола 17 применяются регулируемые упоры 21-24, а для изменения направления вращения электродвигателя служит микропереключатель 25. Зубчатые колеса 1 получают вращение от электродвигателя через шестерню 26. Оба механизма двуплечим рычагом 27 сблокированы так, что выключение одного влечет включение второго, т.е. как бы один из них включает второй и наоборот. Для предотвращения одновременного включения обоих механизмов длина V-образного паза на муфте 2 рассчитана так, что когда один из механизмов выключился, то второй включился не полностью, т.е. между кулачковыми полумуфтами 2 существует минимальный зазор 1,5-2мм. Полное включение (довключение) осуществляется подпружиненным ползуном 28 через двуплечий рычаг 27. Для уменьшения трения ползун снабжен роликом 29. Усилие ползуна регулируется пружиной 30. Ползун 28 выполнен заодно со стойкой 31, в которой установлена ось 32, на которой сидит собачка 33, входящая в зацепление с храповым колесом 34. На одной оси с храповым колесом посажен неподвижно диск 35, несущий упоры 36, 37. Высота упоров на 1,5-2 мм больше высоты торцовых зубьев кулачковых полумуфт 2. Для включения и выключения электродвигателя в конце обработки служит микровыключатель 38.

Устройство работает следующим образом.

От электродвигателя через шестерни 26 и зубчатые колеса 1 вращение передается кулачковой муфте 2. От муфты через палец 3, ролик 4 получает вращение ось 10 и дальше через пару конических шестерен 12 движение передается на ходовой винт 13. Суппорт 11 и шпиндель 15 перемещается в направлении оси У, при этом обрабатывается прямая аб (фиг. 3). При соприкосновении каретки с регулируемыми упорами 21 или 22 останавливается ось 10. При остановке оси

10 зубчатое колесо 1, а вместе с ней кулачковые полумуфты 2 продолжают поворачи-ваться. При повороте предохранительной полумуфты 2 ролики 4 воздействуют на скошенную поверхность V-образных пазов и заставЛЯЮТ1 левую полумуфту 2 (фиг. 1), а вместе с ней и зубчатое колесо 1 перемещаться влево. После поворота на 180° правая полумуфта 2 под действием пружины 5 возвращается назад, так как V-образные вырезы совпадают с роликами, а зубчатое колесо 1 остается на месте и полумуфты расцепляются (это положение показано на фиг. 1), т.е. кинематическая цепь размыкается. Одновременно при перемещении влево зубчатого колеса 1 через двуплечий рычаг 27 перемешается

вправо такое же зубчатое колесо 1 (на фиг. 1-снизу). Наступает момент, когда муфта привода суппорта со шпинделе.м 15 выключена, а муфта привода стола 17 полностью не включилась. Под действием подпружиненного ползуна 28 двуплечий рычаг 27 производит довключение второй муфты. В результате получает вращение винт 20, стол 17 перемещается в Направлении оси X, деталь подается на инструмент. Таким образом обрабатывается участок бе. При наезде

суппорта 11 на регулируемый упор 23 переключение муфт повторяется, а микропереключатель 25 изменяет направление вращения электродвигателя. Суппорт 1 получает перемещение в направлении оси У и обрабатывается участок вг.

Упоры 36 и 37 на диске 35 расположены с таким расчетом, что когда шпиндель снова окажется в исходной точке а, стойка 31 ползуна 28 упрется в упор 37, полумуфты не войдут в зацепление, вращение ходовых винтов 13 и 20 прекращается и устройство выключается. В рабочее положение механизм возвращается при снятии стойки с упора поворотом храпового колеса рукояткой управления. При этом двуплечий рычаг под действием подпружиненного ползуна вводит

в зацепление полумуфты. Остановка электродвигателя производится микровыключателем 38 при нажатии на него упора 36.

Применение устройства позволит механизировать операции механической обработки,

повысить производительность труда на операциях изготовления щитов, упростить конструкцию.

Формула изобретения

причем одни кулачковые полумуфты смонтированы назубчатых колесах и связаны между собой посредством двуплечего рычага, а другие - посредством предохранительных муфт с осями зубчатых колес, которые кинематически соединены с ходовыми винтами приводов подачи стола и суппорта шпинделя.

вой полумуфтой, а другая - в виде пальцев с роликами, которые жестко связаны с осью зубчатого колеса и расположены в V-образных пазах, причем имеющая V-образные пазы полумуфта подпружинена относительно пальцев.

Источники информации, принятые во внимание при экспертизе

№ 657927, кл. В 23 С 1/16, 1977 (прототип).

f4

Авторы

Даты

1981-10-07—Публикация

1980-01-23—Подача