(54) УСТРОЙСТВО ДЛЯ ГИБКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки кольцевыхдЕТАлЕй | 1979 |

|

SU829393A1 |

| Устройство для ротационной вытяжки | 1979 |

|

SU741996A1 |

| Способ изготовления заготовок поршневых колец | 1987 |

|

SU1505741A1 |

| Способ изготовления колец и штамп для его осуществления | 1981 |

|

SU1013073A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Автоматическая линия для изготовления колец | 1977 |

|

SU737084A1 |

| Устройство для гибки кольцевых деталей | 1986 |

|

SU1391767A1 |

| Станок для гибки цилиндрическихиздЕлий | 1979 |

|

SU804079A1 |

| Оправка для закрепления пакета поршневых колец | 1990 |

|

SU1808493A1 |

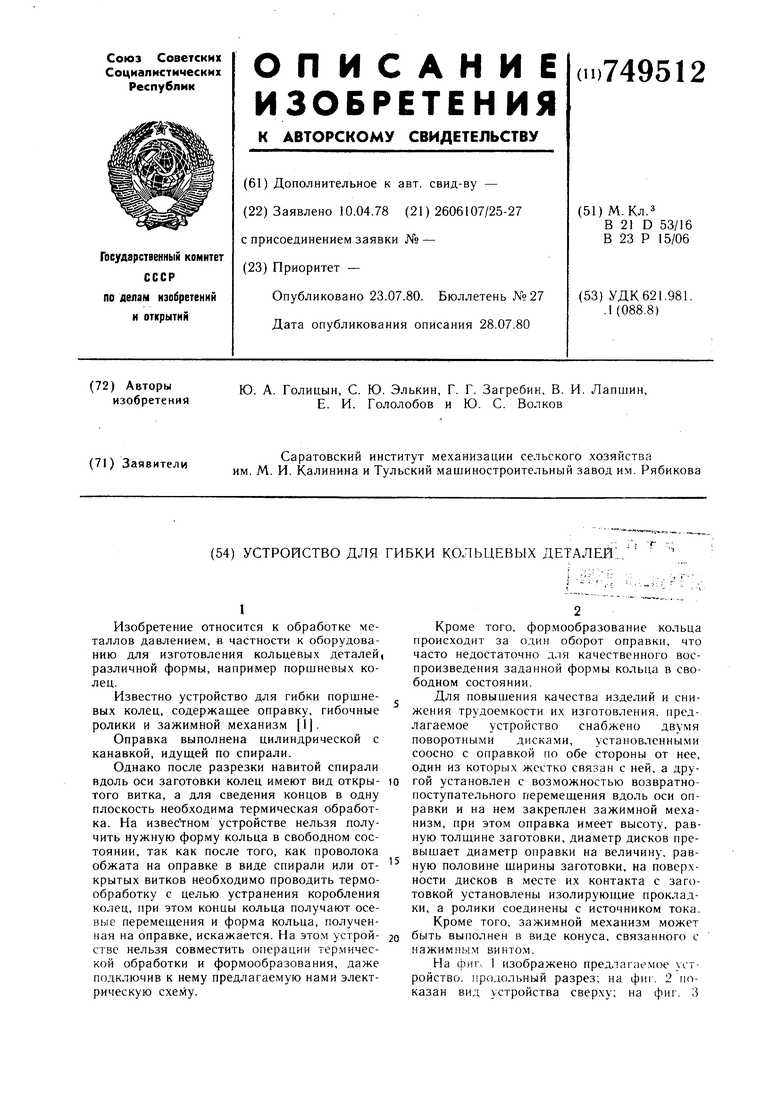

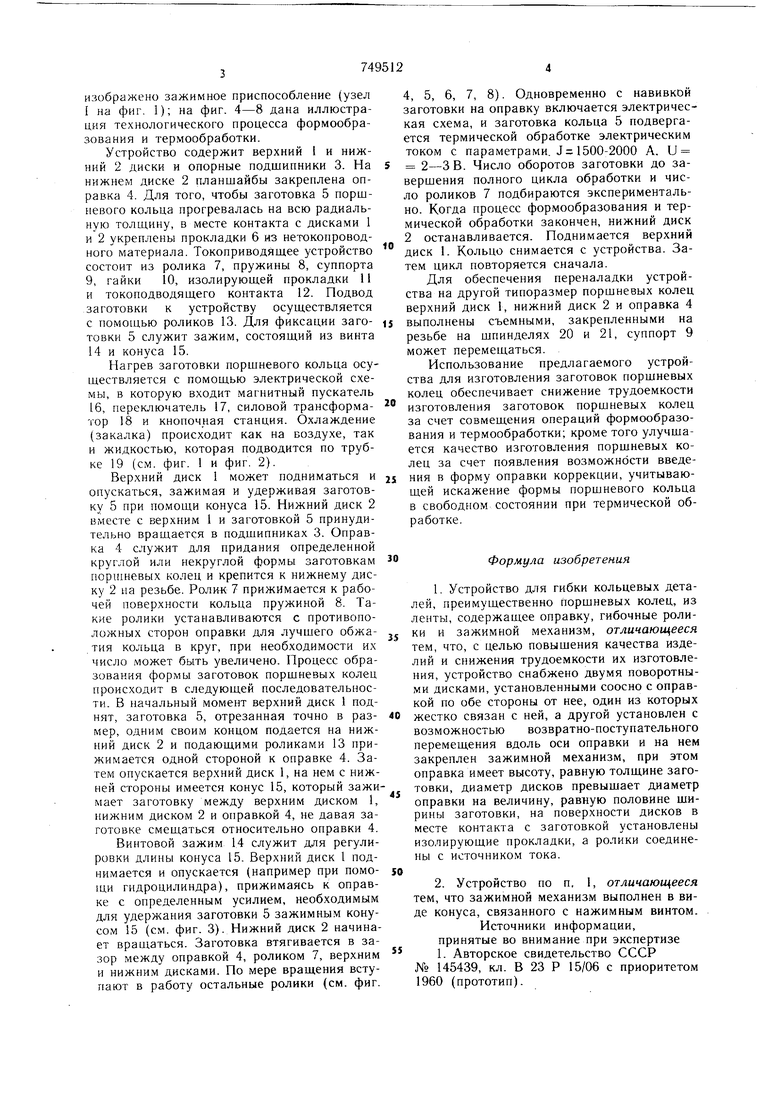

Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления кольцевых деталей различной формы, например поршневых колец. Известно устройство для гибки поршневых колец, содержашее оправку, гибочные ролики и зажимной механизм 1. Оправка выполнена цилиндрической с канавкой, идущей по спирали. Однако после разрезки навитой спирали вдоль оси заготовки колец имеют вид открытого витка, а для сведения концов в одну плоскость необходима термическая обработка. На известном устройстве нельзя получить нужную форму кольца в свободном состоянии, так как после того, как проволока обжата на оправке в виде спирали или открытых витков необходимо проводить термообработку с целью устранения коробления колец, при этом концы кольца получают осевые перемещения и форма кольца, полученная на оправке, искажается. На этом устройстве нельзя совместить операции тер.мической обработки и формообразования, даже подключив к нему предлагаемую нами электрическую схему. Кроме того, фор.мообразование кольца происходит за один оборот оправки, что часто недостаточно для качественного воспроизведения заданной формы кольца в свободном состоянии. Для повышения качества изделий и снижения трудоемкости их изготовления, предлагаемое устройство снабжено двумя поворотными дисками, установленными соосно с оправкой по обе стороны от нее, один из которых жестко связан с ней. а другой установлен с возможностью возвратнопоступательного перемещения вдоль оси оправки и на нем закреплен зажимной механизм, при этом оправка имеет высоту, равную толщине заготовки, диаметр дисков превышает диаметр оправки на величину, равную половине ширины заготовки, на поверхности дисков в месте их контакта с заготовкой установлены изолирующие прокладки, а ролики соединены с источником тока. Кроме того, зажимной механизм может быть выполнен в виде конуса, связанного с нажимным винтом. На фиг.. изображено предлагаемое устройство, продольный разрез: на фиг. 2 показан вид устройства сверху; на фиг. 3

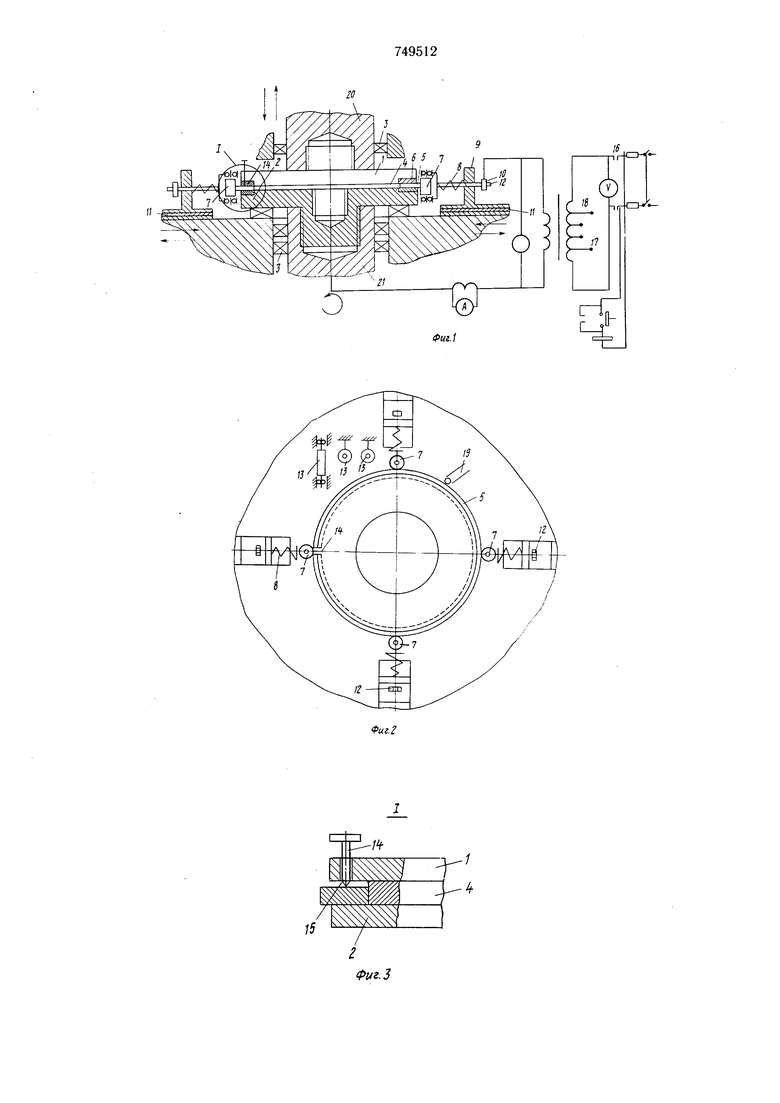

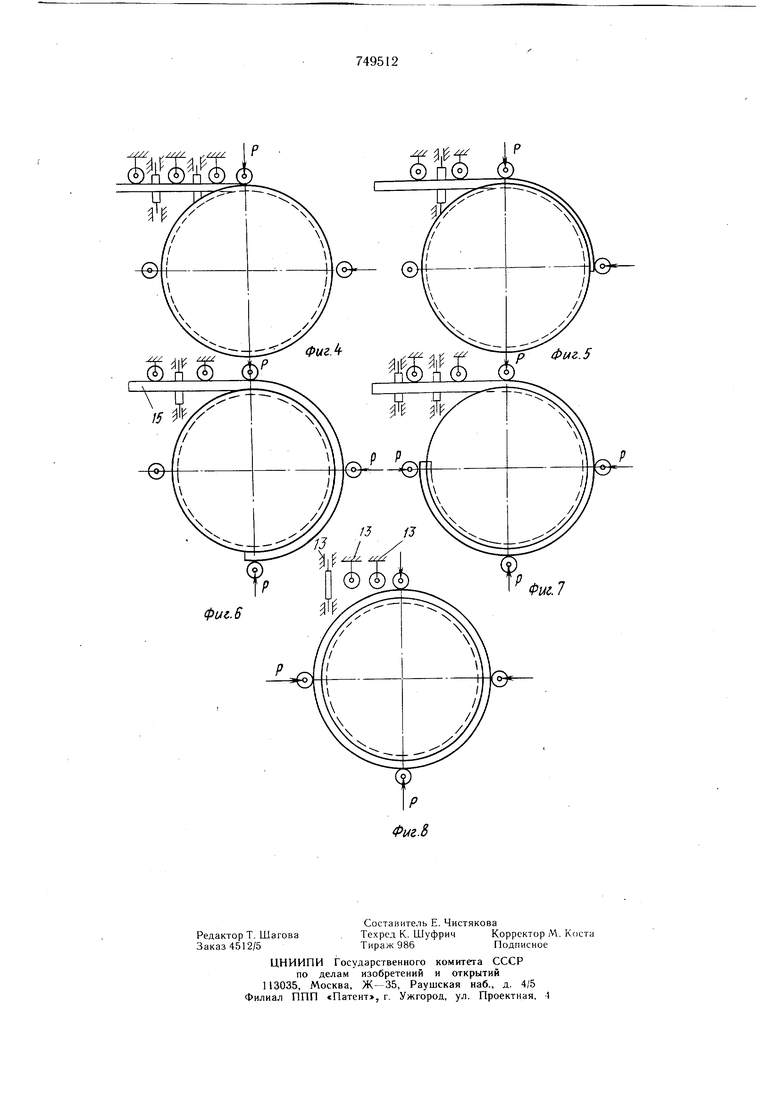

изображено зажимное приспособление (узел на фиг. 1); на фиг. 4-8 дана иллюстрация технологического процесса формообразования и термообработки.

Устройство содержит верхний I и нижний 2 диски и опорные подшипники 3. На нижнем диске 2 планшайбы закреплена оправка 4. Для того, чтобы заготовка 5 поршневого кольца прогревалась на всю радиальную толщину, в месте контакта с дисками 1 и 2 укреплены прокладки 6 из нетокопроводного материала. Токоприводящее устройство состоит из ролика 7, пружины 8, суппорта 9, гайки 10, изолируюш.ей прокладки 11 и токоподводяшего контакта 12. Подвод заготовки к устройству осуществляется с помощью роликов 13. Для фиксации заготовки 5 служит зажим, состоящий из винта 14 и конуса 15.

Нагрев заготовки поршневого кольца осуществляется с помощью электрической схемы, в которую входит магнитный пускатель 16, переключатель 17, силовой трансформатор 18 и кнопочная станция. Охлаждение (закалка) происходит как на воздухе, так и жидкостью, которая подводится по трубке 19 (ciM. фиг. 1 и фиг. 2).

Верхний диск 1 может подниматься и опускаться, зажимая и удерживая заготовку 5 при помощи конуса 15. Нижний диск 2 вместе с верхним 1 и заготовкой 5 принудительно вращается в подшипниках 3. Оправка 4 служит для придания определенной круглой или некруглой формы заготовкам поршневых колец и крепится к нижнему диску 2 на резьбе. Ролик 7 прижимается к рабочей поверхности кольца пружиной В. Такие ролики устанавливаются с противоположных сторон оправки для лучшего обжатия кольца в круг, при необходимости их число может быть увеличено. Процесс образования формы заготовок поршневых колец происходит в следующей последовательности. В начальный момент верхний диск 1 поднят, заготовка 5, отрезанная точно в размер, одним своим концом подается на нижний диск 2 и подающими роликами 13 прижимается одной стороной к оправке 4. Затем опускается верхний диск 1, на нем с нижней стороны имеется конус 15, который зажимает заготовку между верхним диском 1, нижним диском 2 и оправкой 4, не давая заготовке смещаться относительно оправки 4.

Винтовой зажим 14 служит для регулировки длины конуса 15. Верхний диск 1 поднимается и опускается (например при помощи гидроцилиндра), прижимаясь к оправке с определенным усилием, необходимым для удержания заготовки 5 зажимным конусом 15 (см. фиг. 3). Нижний диск 2 начинает вращаться. Заготовка втягивается в зазор между оправкой 4, роликом 7, верхним и нижним дисками. По мере вращения вступают в работу остальные ролики (см. фиг.

4, 5, 6, 7, 8). Одновременно с навивкой заготовки на оправку включается электрическая схема, и заготовка кольца 5 подвергается термической обработке электрическим током с параметрами. J 1500-2000 А. U

2-3 В. Число оборотов заготовки до завершения полного цикла обработки и число роликов 7 подбираются экспериментально. Когда процесс формообразования и термической обработки закончен, нижний диск 2 останавливается. Поднимается верхний диск 1. Кольцо снимается с устройства. Затем цикл повторяется сначала.

Для обеспечения переналадки устройства на другой типоразмер поршневых колец верхний диск 1, нижний диск 2 и оправка 4

выполнены съемными, закрепленными на резьбе на шпинделях 20 и 21, суппорт 9 может перемешаться.

Использование предлагаемого устройства для изготовления заготовок поршневых колец обеспечивает снижение трудоемкости изготовления заготовок поршневых колец за счет совмещения операций формообразования и термообработки; кроме того улучшается качество изготовления поршневых колец за счет появления возможности введения в форму оправки коррекции, учитывающей искажение формы поршневого кольца в свободном состоянии при термической обработке.

Формула изобретения

жестко связан с ней, а другой установлен с возможностью возвратно-поступательного перемещения вдоль оси оправки и на нем закреплен зажимной механизм, при этом оправка имеет высоту, равную толщине заготовки, диаметр дисков превышает диаметр оправки на величину, равную половине ширины заготовки, на поверхности дисков в месте контакта с заготовкой установлены изолирующие прокладки, а ролики соединены с источником тока.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 145439, кл. В 23 Р 15/06 с приоритетом 1960 (прототип).

Авторы

Даты

1980-07-23—Публикация

1978-04-10—Подача